ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 222

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Роль элементов, способствующих развитию дисперсионного твердения в сплавах с карбидным упрочнением, к которым относится сталь 37Х12Н8Г8МФБ-Ш (ЭИ-481Ш, 4Х12Н8Г8МФБ) , выполняют углерод, ванадий и хром, при взаимодействии к-рых выделяются высокодисперсные карбиды VG и Сг23С6. Для борьбы с межкристаллитной коррозией хромоникельмарганцевой аустенитной группы сталей в состав вводят дополнительные присадки-стабилизаторы, образующие с углеродом более стойкие карбиды, чем хром и снижающие содержание углерода в аустените. Так, например, в марку 10Х11Н23Т3МР-ВД(ЭП33-ВД) титан является упрочняющим элементом стабилизатором стали, а марку 37Х12Н8Г8МФБ(ЭИ-481) для карбидного упрочнения легируют ниобием. Карбиды такого рода с трудом переходят в твердый раствор даже при высоких температурах. При сварке отмечается угар титана, поэтому карбидное упрочнение более дорогим ниобием используется в нержавеющих сталях, используемых для сварных конструкций.

Молибден и никель используют в стали 37Х12Н8Г8МФБ(ЭИ-481) для увеличения коррозионной стойкости стали.

Марганец вводится в сталь 37Х12Н8Г8МФБ(ЭИ-481) как частичная замена никелю для обеспечения аустенитной структуры, что, однако, несколько снижает коррозионную стойкость материала.

Для получения высоких жаропрочных свойств в марке 37Х12Н8Г8МФБ(ЭИ-481) используют легирование хромом(12%), молибденом(1,4%),ванадием(1,4%),ниобием(0,35%)

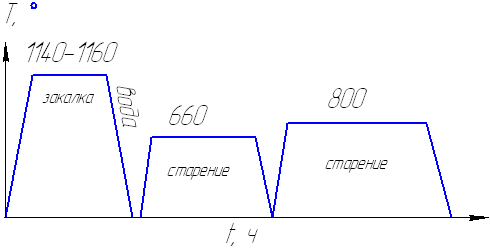

Сталь 40Х12Н8Г8МФБ (ЭИ481) после низкотемпературного старения приобретает высокую твердость, но чувствительна к надрезу, а ее жаропрочные свойства нестабильны. Поэтому для этой стали применяется нагрев 1140-1160oC, 1ч, охлаждение вода двоичное (или ступенчатое), старение 660°С (16 ч) и 8000С (16 ч), воздух. Старение при повышенной температуре способствует снятию части напряжений, возникающих при низкотемпературном старении частичной коагуляция карбидных фаз [5, С.319].

Таблица 6 - Механические свойства стали 37Х12Н8Г8МФБ-Ш (ЭИ-481Ш, 4Х12Н8Г8МФБ) при повышенных температурах

| t испытания, 0С | σT( σ0,2),МПа | σВ,МПа | δ, % | ψ, % | KCU, Дж/м2 |

| Прутки сечением 20-90 мм. Закалка 1140°С, выдержка 1,5-2,5 ч, охлаждение в воду. Старение 670°С, выдержка 12-16 ч. Старение 780°С, выдержка 12-16 ч. При 20°С НВ 275-302. | |||||

| 20 | 590-780 | 920-1060 | 16-24 | 24-43 | 31-51 |

| 200 | 540 | 750 | 15 | 37 | |

| 300 | 520 | 730 | 12 | 36 | |

| 400 | 490 | 710 | 15 | 36 | |

| 500 | 480-570 | 670-750 | 13-17 | 32-42 | 69 |

| 600 | 450-560 | 590-690 | 10-16 | 36-44 | 49-78 |

| 650 | 420-530 | 550-630 | 11-19 | 34-45 | 49-78 |

| 700 | 370-520 | 490-580 | 10-18 | 23-39 | 69 |

Таблица 7 - Механические свойства нержавеющей стали 37Х12Н8Г8МФБШ (ЭИ-481Ш, 4Х12Н8Г8МФБ) при испытании на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | t испытания,°С | Предел длительной прочности, МПа | Длит. испытания, ч | t испытания, ч |

| 372-441 | 10000 | 550 | 333-421 | 1000 | 600 |

| 333 | 10000 | 600 | 225 | 1000 | 700 |

| 235 | 10000 | 650 | 294-353 | 10000 | 600 |

| 162 | 10000 | 700 | 176 | 10000 | 700 |

Сталь 40Х12Н8Г8МФБ (ЭИ481) после низкотемпературного старения приобретает высокую твердость, но чувствительна к надрезу, а ее жаропрочные свойства нестабильны. Поэтому для этой стали применяется нагрев 1140-1160oC, 1ч, охлаждение вода двоичное (или ступенчатое), старение 660°С (16 ч) и 8000С (16 ч), воздух. Старение при повышенной температуре способствует снятию части напряжений, возникающих при низкотемпературном старении частичной коагуляция карбидных фаз [5, С.319].

Рисунок 3 - График термической обработки стали 4Х12Н8Г8МФБ (ЭИ481)

-

Для отливок сложной формы используют бронзу БрОФ7-0,2. Расшифруйте состав, опишите структуру, укажите термическую обработку, применяемую для снятия внутренних напряжений, возникающих в результате литья и опишите механические свойства этой бронзы

БрОФ7-0,2 – Бронза оловянная, обрабатываемая давлением.

Применение: для шестерен, зубчатых колес, втулок и прокладок высоконагруженных машин

Таблица 8 - Химический состав бронзы, %

| Sn | Р | Cu | Fe | Sb | Pв | Al | Si |

| 7-8 | 0,1-0,25 | 91,65-92,9 | 0,05 | 0,002 | 0,02 | 0,002 | 0,002 |

Таблица 9 – Механические свойства при Т=20 °С материала БрОФ7-0.2

| Сортамент | σВ,МПа | δ, % |

| Сплав мягкий | 380-450 | 55-65 |

| Сплав твёрдый | 900-1100 | 1-2 |

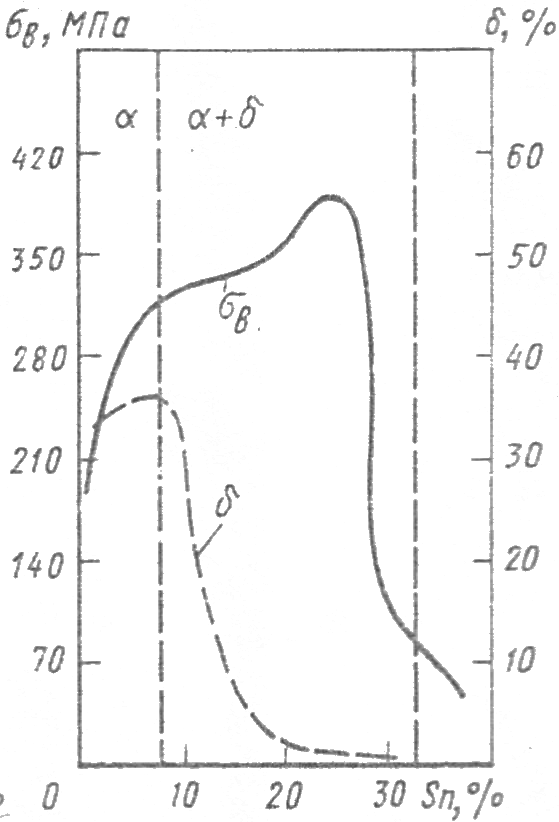

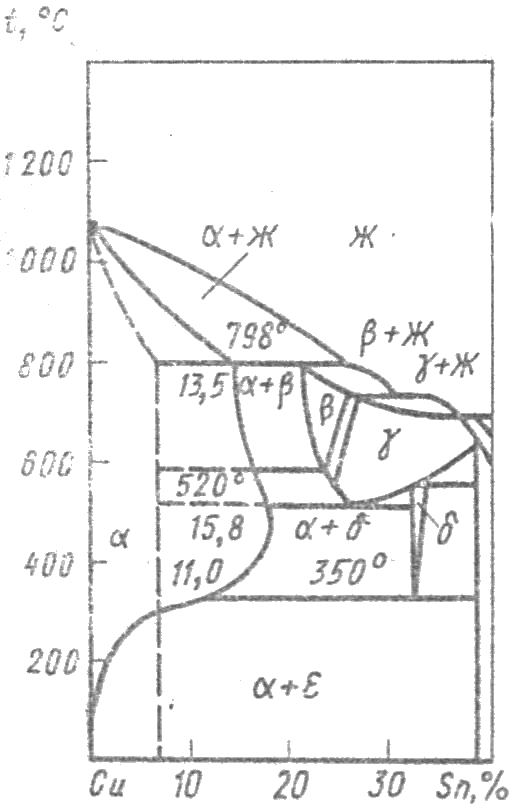

Оловянные бронзы обычно содержат до 12% олова. Диаграмма состояния сплавов системы Cu - Sn приведена на рисунке 4, а, а влияние концентрации олова на механические свойства оловянных бронз - на рис. 4, б.

В этой системе могут присутствовать следующие твердые фазы:

- - твердый раствор олова в меди;

- -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu5Sn ( n = 3 / 2);

- -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu31Sn8 ( n = 21 / 13);

- -фаза - электронное соединение Cu3Sn ( n = 7 / 4);

- -фаза - твердый раствор на базе соединения, точный стехиометрический состав которого пока не установлен;

- -фаза - соединение состава (приблизительно) Cu20Sn6 ;

- -фаза - соединение состава Cu6Sn5 .

Рисунок 4 - Участок диаграммы состояния сплавов системы Cu – Sn: (а) и влияние концентрации олова на механические свойства оловянных бронз (б)

Предельная растворимость олова в меди соответствует 15,8%. Однако, сплавы этой системы характеризуются склонностью к неравновесной кристаллизации и к значительной дендритной ликвации. Поэтому лишь бронзы, содержащие до 5-7% олова, кристаллизуются в реальных условиях охлаждения с образованием однофазной структуры ( - твердый раствор). При дальнейшем охлаждении сплава -фаза выделяется лишь в условиях очень медленного охлаждения. В реальных условиях охлаждения эта фаза не выделяется и сплав остается однофазным.

В промышленных же сплавах с более высокой концентрацией олова процесс кристаллизации происходит в два этапа:

1) кристаллизация твердого раствора из жидкости;

2) перитектическая кристаллизация Ж + при переохлаждени ниже

798°С.

При дальнейшем охлаждении ниже 586°С происходит эвтектоидное превращение эвтектоид, а при переохлаждении ниже 520°С -фаза распадается по эвтектоидной реакции на эвтектоид ( + ). При последующем охлаждении ниже примерно 350°С в системе возможно еще одно эвтектоидное превращение: ) эвтектоид, в результате которого может образоваться новая фаза (). Однако, даже при медленном охлаждении такое превращение в реальных условиях не происходит и -фаза не образуется. Таким образом, фазовый состав двухфазных оловянных бронз при комнатной температуре: + . В структуре такой бронзы будут наблюдаться кристаллы -твердого раствора и участки эвтектоида ( + ). Эвтектоид образуется в участках, обогащенных оловом.

-фаза обладает высокой твердостью и хрупкостью. Ее появление в бронзе вызывает резкое снижение ее пластичности и вязкости, хотя и обеспечивает упрочнение сплава ( рис. 4,б). В связи с этим, несмотря на повышение прочности бронз с увеличением концентрации олова до 25%, практическое применение нашли бронзы с содержанием олова до 10%.

Оловянистая бронза обладает высокой прочностью и упругостью, хорошей пластичностью, коррозионной стойкостью и высокими антифрикционными свойствами (сопротивлением износу).

С увеличением содержания олова повышается прочность и твердость оловянистой бронзы, но понижается пластичность. Поэтому для обработки давлением применяются сплавы, содержащие до 8% Sn, а также добавки др. элементов. Сплавы с большим содержанием олова (до 20%) используются только в литом состоянии. Оловянистые бронзы хорошо свариваются и паяются, немагнитны, не дают искры при ударе. Оловянистые бронзы, содержащие до 8% олова и обрабатываемые давлением, имеют структуру однородного твердого раствора. Литейные оловянистые бронзы содержащие большее количество олова, имеют двухфазную структуру с включениями твердых и хрупких кристаллов -фазы (Cu31Sn8).

Рисунок 5 - Диаграмма состояния системы медь – олово (а) и механические свойства литой бронзы в зависимости от содержания олова (б)

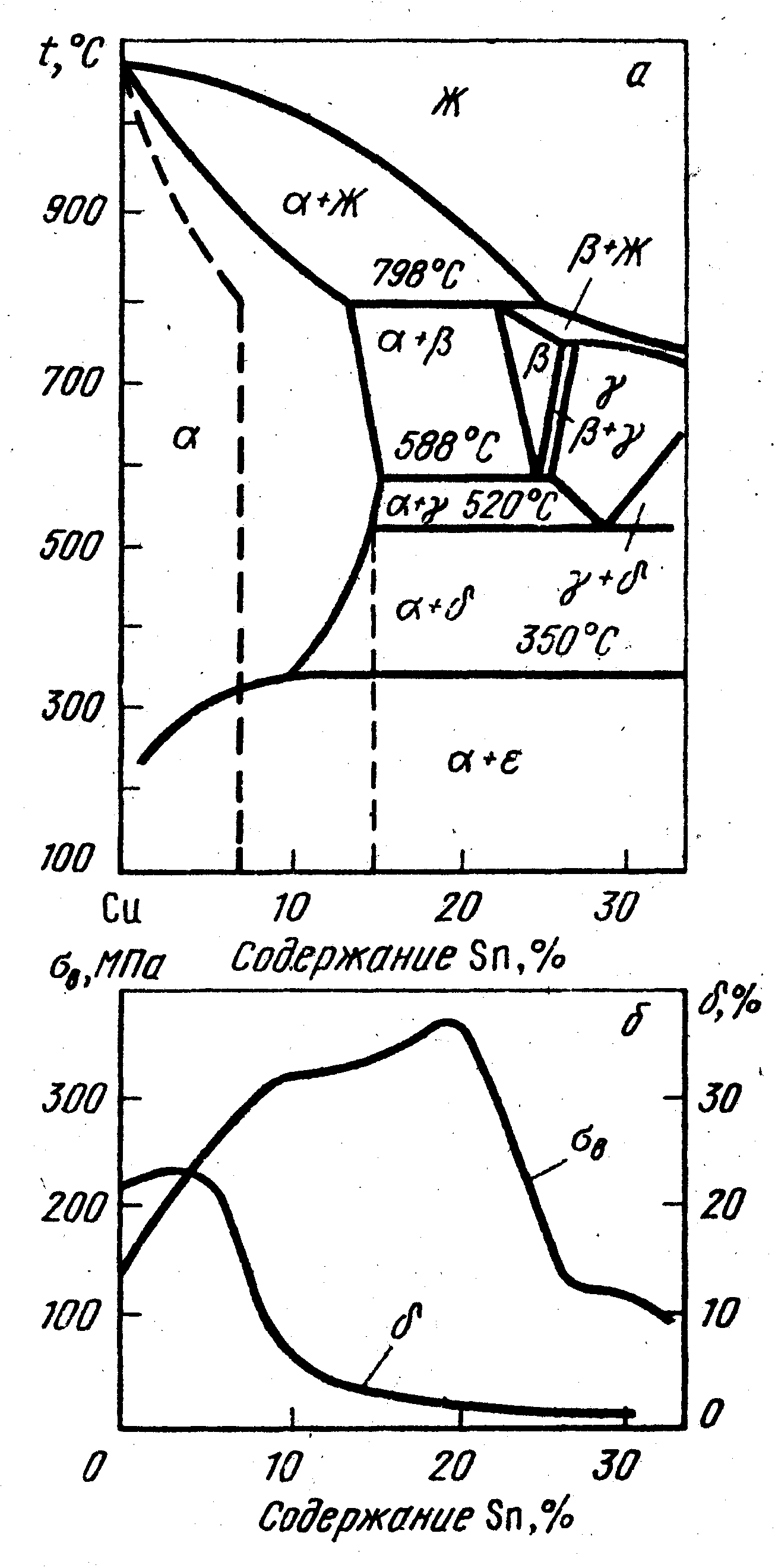

Весьма широкое применение получили технические оловянистые бронзы с содержание 10-12% Sn и реже до 20-22% Sn. Из диаграммы состояния медь – олово рис 5 а) (левая часть полной диаграммы) видно, что меднооловянистые сплавы при 800-700 ◦С образуют:

-

твердый α-раствор олова в меди (при содержании до 13,5% Sn); -

сесь двух фаз α+β (при содержании 13,5-22% Sn).

В отличие от латуней в бронзе β-фаза существует только при высоких температурах и на диаграмме имеется горизонтальная линия между α+β-фазой, β-фазой и α+δ-фазой. Это означает что такие материалы можно подвергать закалке и старению.

При медленном охлаждении с 588 ◦С кристаллы β-фазы претерпевают эквивалентный распад с образованием смеси α-фазы и -фазы, а при 520 ◦С кристаллы твердого раствора -фазы распадаются на смесь фаз α и δ. В свою очередь при 350 ◦С δ-фаза распадается на твердый α-раствор и ε-фазу (соединение Cu3Sn). В результате медленного охлаждения при комнатной температуре микроструктура оловянистой бронзы состоит из смеси фаз α+ε. При реальных условиях охлаждения последнее превращение не успевает произойти и бронза состоит из фаз α+δ (соединение Cu

31Sn8)

Основные виды термической обработки бронз — гомогенизация и промежуточный отжиг. Основная цель этих операций — облегчение обработки давлением. Гомогенизацию проводят при 700...750 °С с последующим быстрым охлаждением. Для снятия остаточных напряжений в отливках достаточно 1-ч отжига при 250 °С. Промежуточный отжиг при холодной обработке давлением проводят при температурах 550... 700 °С.

| Твердость материала: HB 10 -1 = 85 - 95 МПа |

| Температура плавления, °C: 900 |

| Коэффициент трения со смазкой: 0.011 |

| Коэффициент трения без смазки: 0.33 |

-

Опишите влияние порошковых и волокнистых наполнителей на свойства резины

Наполнители-вещества или материалы, которые вводят в состав резин с целью модификации эксплуатационных свойств, облегчения переработки, а также снижения их стоимости. Для повышения прочности в резину добавляют порошковые и волокнистые наполнители (в том числе металлическую проволоку).

Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Активные порошковые наполнители (углеродистая сажа и белая сажа — кремнекислота, оксид цинка и др.) повышают механические свойства резин: прочность, сопротивление истиранию, твердость.

Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Волокнистые наполнители вводят для повышения прочностных свойств резины. Как правило применяют полиамидные волокна.

Важнейшим фактором, определяющим усиливающие действие наполнителей, является их дисперсность, характеризуемая размером частиц или их удельной поверхностью [2, 3]. Для усиления каучуков и резин могут применяться наполнители с размером частиц от 5 до 1000 нм, причем наибольшими усиливающими свойствами обладают наполнители с размером частиц от 10–50 нм. С уменьшением размера частиц наполнителей, т.е. с увеличением их удельной поверхности, растет поверхность контакта с эластомером и, соответственно, эффективность взаимодействия на границе раздела фаз. При размерах частиц наполнителя меньше 25–30 нм возможна их агломерация, что вызывает существенные затруднения в получении однородных дисперсных систем. Оптимальное содержание наполнителя, как правило, снижается с уменьшением размера частиц [2].