ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 120

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

0,06 0,015 0,011 ,

4,3

0,002 0,011 0,1,

2,1 0,49

4,3

Формулы применимы. Расчетная толщина стенки

, 0,2 < 0,49 < 0,5.

S3R

4,74 2,15

2 0,9 115 0,5 4,74

0,05 м.

S3 0,05 0,015 0,065 м.

С учетом необходимости крепления теплоизоляции и конструктивных элементов, необходимых для последующего обслуживания аппарата, прини-

маем

S3 = 0,07 м.

Условие прочности Р ≤ [Р].

Допускаемое внутреннее избыточное давление определяем по формуле

Ð 2σ Ð S c

, (6.8)

1

R 0,5 S c

Ð

2 115 0,9 (70,0 103 15,0 103 )

2,15 (70,0 103 15,0 103 )

4,74 МПа ≤ 5,16 МПа.

5,16

МПа,

Условие прочности выполняется.

-

Расчёт укреплений отверстий

Определяем диаметр отверстий не требующий дополнительного укреп- ления в цилиндрической обечайке (6.14) [35]

S c

S c 0

d 2

SR

0,8

, (6.9)

где DR = D = 4,3 м – расчётный диаметр;

S = 100∙10-3 м – толщина стенки цилиндрической обечайки; с = 15∙10-3 м – суммарная прибавка к толщине;

SR = 59∙10-3 м – расчетная толщина стенки.

SR = 59∙10-3 м – расчетная толщина стенки.2

100 10-3 15 103

d

0,8

4,3 100 103 15 103 0,15 м.

0 95 103

Максимальный диаметр отверстий под штуцера dy =150 мм. Следовательно, укрепление отверстия проводить не требуется. Определяем диаметр отверстий, не требующий дополнительного укреп-

ления в сферической крышке (днище) [35]

S c

S c 0

d 2

SP

0,8

, (6.10)

где DP –расчётный диаметр, м;

S = 70∙10-3 м – толщина стенки крышки (днища); с = 15∙10-3 м – суммарная прибавка к толщине; SR = 50∙10-3 м – расчетная толщина стенки днища Для сферического днища

DP =2∙R1 . (6.11)

Тогда диаметр отверстий не требующий дополнительного укрепления в сферической крышке (днище) будет равен

Тогда диаметр отверстий не требующий дополнительного укрепления в сферической крышке (днище) будет равен2

70 103 15 103

d

0,8

4,3 70 103 15 103 0,29 м.

0 50 103

Для отверстий диаметром менее 0,29 м укрепления отверстий не требу- ется. Поскольку в эллиптических крышке и днище отверстия под штуцера меньшего диаметра, следовательно, их укреплять не нужно.

-

Повышение производительности реактора гидроочистки

Для повышения эффективности установки гидроочистки дизельного топлива предложено модернизировать ее реакторный блок, усовершенствовав технологическую схему и конструкцию каталитического реактора.

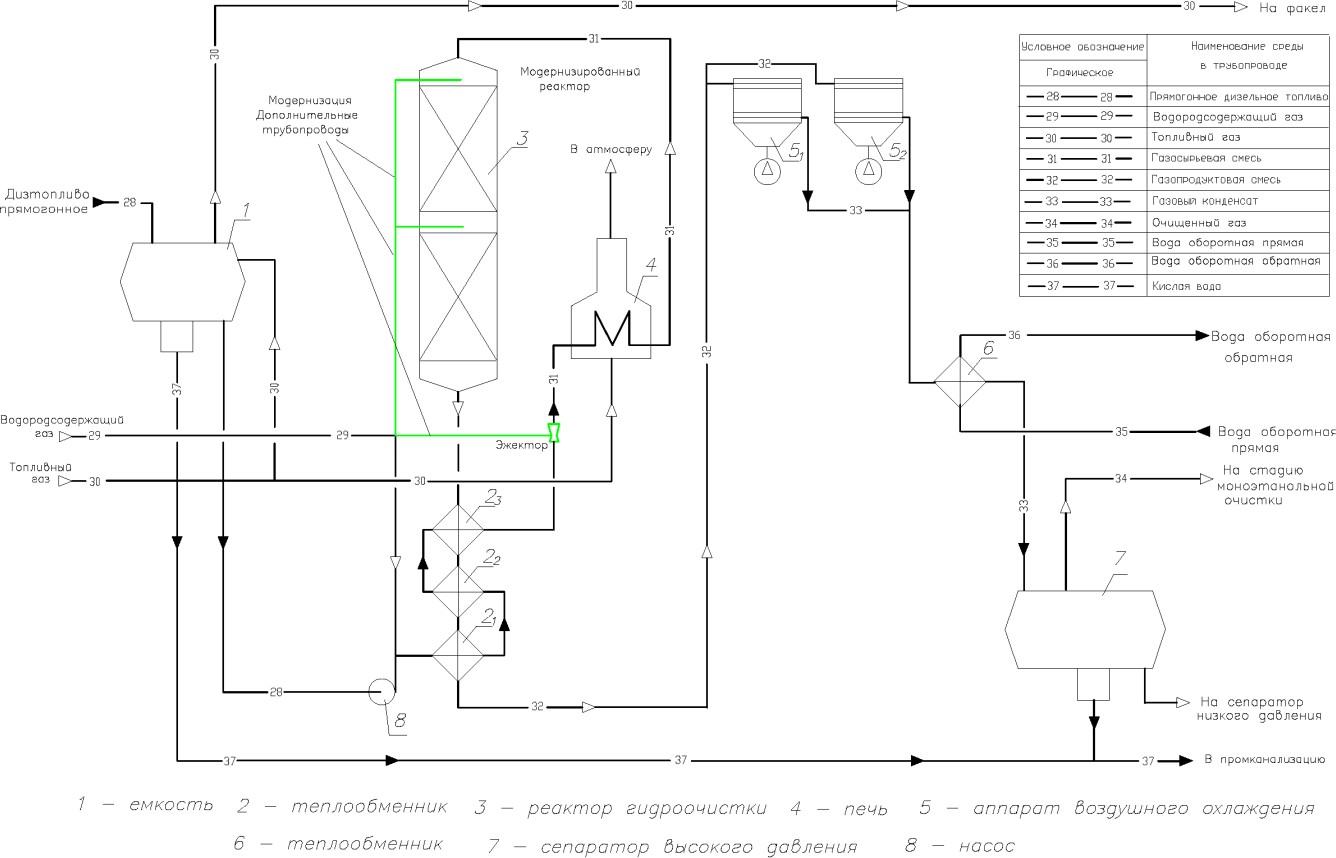

Модернизированная технологическая схема представлена на рисунке

7.1.

Рисунок 7.1 – Модернизированная технологическая схема реакторного блока установки гидроочистки дизельного топлива

Технологическая схема была усовершенствована за счет разделения циркулирующего водородсодержащего газа на три потока и последующего его введения в газосырьевую смесь не только традиционным способом - перед сы- рьевыми теплообменниками, но, и, непосредственно, ввертикальный двухсту- пенчатый каталитический реактор. Ввод и смешение водородсодержащего газа с дизельным топливом осуществляется с помощью жидкостно-газового эжекто-

ра, что позволяет повысить эффективность предварительного нагрева сырьевой смеси и повысить степень диспергирования газовой фазы в жидкости.

Введение водородсодержащего газа непосредственно в реактор позво- ляет уменьшить нагрузку на реакторную печь и повысить экономичность про- цесса за счет более полного использования тепла экзотермических реакций.

Снижение расхода, и, как следствие, скорости газосырьевой смеси на входе в реактор за счет раздельного ввода водородсодержащего газа позволяет обеспечить более равномерное движение газосырьевого потока через слой ка- тализатора и снизить гидравлическое сопротивление основного технологиче- ского трубопровода и входного распределителя реактора.

Конструкция реактора была усовершенствована за счет установки до- полнительных патрубков с распределителями перед каждой секцией катализа-

тора. Через эти патрубки осуществляется ввод водородсодержащего газа непо- средственно от компрессора, осуществляющего сжатие регенерированного газа, после стадии абсорбционной очистки. Это обеспечивает лучшую рекуперацию тепла экзотермических реакций и более точное управление технологическим режимом работы реактора.

Также предложено установить входной распределитель газосырьевого потока, что обеспечивает равномерность его поступления в слой катализатора, и более однородное распределение температур в слое, в результате чего увели- чивается срок службы катализатора. Модернизация реакторного блока позволит повысить качество дизельного топлива за счет снижения содержания серосо- держащих компонентов, а также повысить технико-экономические показатели производства за счет использования более рациональной схемы утилизации из- быточного тепла.

Заключение

-

Выпускная квалификационная работа выполнена в соответствии с за- данием. -

В литературно-патентном обзоре рассмотрены технологические осо- бенности процесса и аппаратурная реализация реакционных процессов в нефтепереработке. -

Изучены методы расчета каталитических реакторов, применяемых в нефтепереработке. -

На основе промышленного процесса гидроочистки дизельного топ- лива разработана технологическая схема реакторного блока установки гидро- очистки с средствами контроля и управления процессом. -

Описана конструкция каталитического реактора процесса гидроочист- ки дизельных топлив. -

С применением ЭВМ произведен технологический расчет реактора гидроочистки, в результате которого определены его основные размеры. -

Произведен подбор конструкционных материалов и выполнены проч- ностные расчеты конструктивных элементов реактора гидроочистки. -

Выполнен сборочный чертежи основного аппарата – реактора гидро- очистки. -

Предложено в технологической схеме применить усовершенствован- ный реактор, конструкция которого предлагается в данной работе.

Результативность разработок и исследований

Работа представлялась на смотр-конкурс научных работ студентов 2020 г. в виде стендового доклада: Гарбузова А. А., руководитель Залипаева О. А. МОДЕРНИЗАЦИЯ РЕАКТОРНОГО БЛОКА УСТАНОВКИ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА .

Руководитель выпускной

квалификационной работы, доцент

О. А. Залипаева