ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 124

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| 73.Сек.объем смеси | м3/с | Vс | Vс | 0,058 |

| 74.Средняя молекулярная масса ВСГ | - | Mсрвсг | Mсрвсг | 4,53 |

| 75.Объем ВСГ | м3/с | Vвсг | Vвсг | 1,89 |

| 76.Сечение | м2 | F | F | 4,67 |

| 77.диаметр | м | d | d | 2,4 |

| 78.Высота слоя катализатора | м | hкат | hкат | 7,25 |

| 79.Высота цилиндрической части | м | hцил | hцил | 4,625 |

| 80.Общая высота | м | H | H | 14,875 |

| Расчет гидравлического сопротивления реактора | ||||

| 81.порозность слоя | - | E | E | 0,34 |

| 82.средняя молекулярная масса смеси | - | Mср | Mср | 34,13 |

| 83.динамическая вязкость смеси | Па∙с | μ | μ | 1,87∙ 10-5 |

| 84.внутренний объем | м3 | V | V | 26 |

| 85.объем ВСГ | м3/ч | Vвсг | Vвсг | 6721,34 |

| 86.общий объем смеси | м3/ч | Vобщ | Vобщ | 6964,96 |

| 87.плотность реакционной смеси | кг/м3 | pрсм | pрсм | 32,38 |

| 88.линейная скорость потока | м/с | u | u | 1,3 |

| 89.потеря напора на слое катализатора. | МПа | ∆P | ∆P | 0,214 |

-

Прочностные расчеты

-

Обоснование выбора материалов

Особенностью конструкции реактора является применение двухслойно- го корпуса. Основной слой обеспечивает конструктивную прочность аппарата, а плакирующий слой обеспечивает защиту от высокотемпературного воздей- ствия химической реакции, что позволяет снизить коррозию и эррозию основ- ного материала.

-

Корпус аппарата изготавливаются из листовой стали 12ХМ ГОСТ 5520 для основного слоя, плакирующий слой из стали 08Х18Н10Т ГОСТ 5632. -

Сферические крышка и днище аппарата изготавливаются из листо- вой стали 15ХМ ГОСТ 5520 -

Штуцера и фланцы аппарата, изготавливаются из поковок из ста- ли 15ХМ КП-275 ГОСТ 8479.

Внутренняя и уплотнительная поверхность фланцев наплавляется аустенитными материалами. Уплотнительная поверхность люков наплавляется материалом Inconel 625.

-

Ответные фланцы изготавливаются из поковок из стали 15Х5М-У ГОСТ 8479 с наплавкой уплотнительной поверхности аустенитными материалами. -

Материал шпилек – сталь 25X2M1 ГОСТ ?.

-

Опорные конструкции аппарата изготовлены из стали 12ХМ-3 ГОСТ 5520. -

Прокладки люков - асбометаллические. На фланцевых соединени- ях штуцеров аппарата прокладки из стали 08Х18Н10Т ГОСТ 5632.

-

Основные расчетные параметры

Расчетное внутренне давление = 4,74 МПа

Расчетное наружное давление = 0,1 Мпа

Пробное при гидравлических испытания:

Вертикальное положение = 7,84 МПа Горизонтальное положение = 8,1 МПа Прибавка для компенсации коррозии = 4 мм

Материал корпуса реактора – двухслойная сталь 12XM + 08X18H10T; Материал корпуса верхней и нижней горловины – сталь 15XM; Внутренний диаметр корпуса = 4300 мм

Сталь 12XM допускаемое напряжение при температуре: tp= 420 ºC, [σ] =110 МПа;

tu= 20 ºC, [σ] =147 МПа;

Сталь 15XM допускаемое напряжение при температуре: tp = 425 ºC, [σ] =115 МПа;

tu = 20 ºC, [σ] =155 МПа;

-

Расчет толщины стенки цилиндрической обечайки реактора, диамет- ром 4300 мм

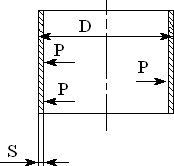

Расчетная схема представлена на рисунке 6.1.

Расчетная схема представлена на рисунке 6.1.Рисунок 6.1 - Расчетная схема цилиндрической обечайки Толщину стенки рассчитываем по формулам [32]:

s sР+с,

sР

pD

2 P p

, (6.1)

где sР – расчетная толщина стенки, мм;

p – внутреннее избыточное давление (в нашем случае оно равно давле- нию внутри аппарата p = 4,74 МПа);

D – диаметр обечайки (D = 4,3 м);

[] – допускаемое напряжение при расчетной температуре, МПа; φр – расчетный коэффициент прочности сварного шва.

Принимаем вид сварного шва – стыковой с двусторонним сплошным проваром, выполняемый автоматической и полуавтоматической сваркой.

Найдем значение коэффициента прочности φр =1,0.

sÐ

4,74 4,3

2 110 1 4,74

0,095 м,

s = 95 + 4 = 99 мм.

Принимаем толщину стенки s = 100 мм. Проверим условие прочности:

Р ≤ [Р], (6.2)

Допускаемое внутреннее избыточное давление рассчитываем по форму- ле (6.3)

Ï

p

2sc , (6.3)

D s c

Ï

p

2 110 (0,1 0,004) 4,8 МПа

4,3 (0,1 0,004)

4,74 МПа ≤ 4,8 МПа – условие прочности выполнено.

Дополнительная прочность будет обеспечена за счет плакирующего слоя.

-

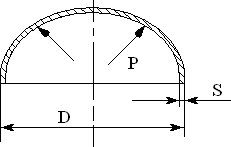

Расчет на прочность сферической крышки реактора Толщину стенки крышки рассчитываем по формулам [32]:

Крышка и днище аппарата представляет собой сферическое днище

нагруженное внутренним избыточным давлением.

Исходные данные для расчета.

Диаметр аппарата внутренний, D = 4,3 м.

Расчетное внутреннее избыточное давление, кгс/см2 P1 = 4,74 МПа. Расчетная температура стенок, 380 0С.

Материал крышки: сталь марки 15ХМ. Расчетная схема представлена на рисунке 6.2.

Рисунок 6.2 - Расчетная схема сферической крышки

Толщину стенки крышки (днища), работающих под внутренним давле- нием, определяем по формулам [34]:

S3R

P1 R1

, (6.4)

2 0,5 P1

S3 S3R c

, (6.5)

где

= 115 МПа - допускаемое напряжение при расчетной темпе-

ратуре 425 0С для стали 15ХМ;

P = 0,9 – коэффициент прочности продольного сварного шва; R1 = 2,15 м – радиус сферических крышки (днища);

с - величина прибавки к расчетной толщине стенки, определяемая по формуле;

с = с1 + с2 + с3 ,

где с1 - прибавка, учитывающая коррозию металла, c1 = 0,004 м;

с2 – прибавка для компенсации минусового допуска листа, с2 = 0,006 м; с3 – технологическая прибавка, компенсирующая уменьшение толщины

металла во время термообработки аппарата в процессе изготовления.

с3 = 0,0005 м

с = 0,004 + 0,006 + 0,005 = 0,0015 м.

Расчетные формулы (6.4) и (6.5) применимы [32], когда

0,002 S3 c 0,1 , (6.6)

D1

0,2 H

D1

0,5 , (6.7)

где Н = 210 см = 2,1 м – высота сферической крышки (днища) без отбортовки; S3 = 0,06 м – предварительно выбранная толщина стенки крышки.

Проверяем применимость расчетных формул