ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 123

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Обзор научной, научно-технической и патентной литературы

-

Гидроочистка дизельных топлив

Дизельное топливо – это сложная смесь парафиновых, нафтеновых и ароматических углеводородов и их производных. Находящиеся в топливе угле- водороды имеют среднюю молекулярную массу 110 – 230 г/моль и выкипают в пределах 170 – 380 °С в составе газойлевой и соляровой фракций нефти.

Целью гидроочистки является удаление из нефтяных фракций S-, N-, O-, металлсодержащих соединений, насыщение непредельных и диеновых углево- дородов и в отдельных случаях частичное гидрирование ароматических струк- тур.

Особенно значение гидроочистки возросло с увеличением добычи сер- нистых и высокосернистых нефтей и ужесточением требований к содержанию гетероэлементов. Удаление сернистых соединений способствует значительному увеличению ресурса двигателей, снижению или полному устранению коррозии аппаратуры при переработке и транспортировании нефтепродуктов, а также увеличению их стабильности к смолообразованию при хранении. Кроме того, применение малосернистых топлив предотвращает загрязнение окружающей среды.

Содержание серы в бензинах, направляемых после гидроочистки на ри- форминг 1,2·10-4–2·10-6 %. В гидроочищенном реактивном топливе – 0,002– 0,005 %, в дизельном топливе – 0,02–0,2 %.

В отличие от других гидрогенизационных процессов гидроочистку осу- ществляют в сравнительно мягких условиях, поэтому превращение затрагивает, в основном, неуглеводородные компоненты.

Для гидроочистки характерны следующие реакции: а) для углеводородных компонентов:

-

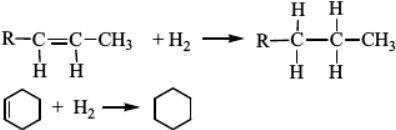

насыщение непредельных углеводородов

При 350–450 0С происходит практически полное гидрирование непре- дельных углеводородов при сравнительно низком парциальном давлении водо-

рода;

-

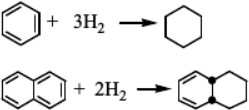

насыщение ароматических колец

При гидроочистке на алюмокобальтмолибденовом катализаторе не наблюдается заметного гидрирования бензольного кольца;

-

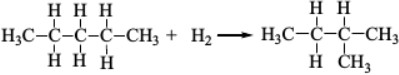

крекинг алканов и циклоалканов. Возможность протекания этих реак- ций возрастает с увеличением температуры и давления; -

деалкилирование алкилбензолов; -

гидроизомеризация алканов

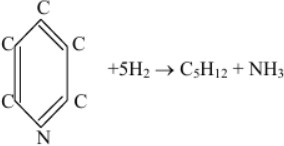

б) Реакции кислородных и азотистых соединений:

-

пиридин

пиридин -

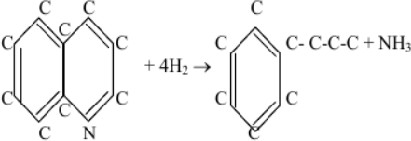

хинолин

-

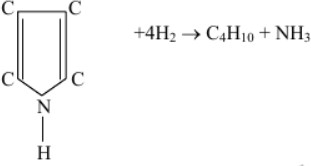

пиррол

-

Катализаторы, применяемые при гидроочистке

Современные катализаторы гидропереработки представляют собой сложную систему, состоящую из трех групп компонентов, функции которых различны: активных компонентов, структурирующих компонентов и модифи- каторов. На практике бывает трудно отнести определенный компонент к той или иной группе. например, оксид молибдена является активным компонентов и при введении в состав катализатора влияет на пористую структуру и термо- стабильность, то есть играет одновременно роль модификатора. Обычные мо- дификаторы катализаторов гидроочистки–цеолиты–при увеличении их содер- жания в составе каталитической системы резко увеличивают ее расщепляющую активность, выступая в качестве активных компонентов.

Используемые в промышленных гидрогенизационных процессах катали- заторы являются сложными композициями, в состав которых входят следую- щие компоненты:

-

металлы VIII группы: никель, кобальт, платина, палладий, иногда же-

лезо;

-

оксиды или сульфиды VI группы: молибден, вольфрам, иногда хром; -

термостойкие носители с развитой удельной поверхностью и высокой

механической прочностью, инертные или обладающие кислотными свойства-

ми;

-

модификаторы.

Никель, кобальт, платина или палладий придают катализаторам дегид-

рирующие свойства, но они не устойчивы по отношению к отравляющему дей- ствию контактных ядов и не могут быть использованы по отдельности в гидро- генизационных процессах.

Молибден, вольфрам и их оксиды являются p-полупроводниками (как и никель, кобальт, платина, палладий), каталитическая активность которых по отношению к реакциям окисления–восстановления обусловливается наличием на их поверхности свободных электронов, способствующих адсорбции, хемо- сорбции, гомолитическому распаду органических молекул. Однако молибден и вольфрам значительно уступают по дегидрогидрирующей активности никелю, кобальту и особенно платине и палладию.

Сочетание никеля или кобальта с молибденом или вольфрамом обеспе- чивает их смеси и сплавам бифункциональные свойства – способность осу- ществлять одновременно и гомолитические, и гетеролитические реакции, а также стойкость по отношению к отравляющему действию сернистых и азоти- стых соединений, находящихся в нефтяном сырье.

Применение носителей позволяет снизить содержание активных компо- нентов в катализаторах, что особенно важно в случае использования дорогосто- ящих металлов. В зависимости от типа реакторов катализаторы на носителях изготавливают в виде таблеток, шариков, цилиндров или микросфер. Носители нейтральной природы (оксиды алюминия, кремния, магния и др.) не придают катализаторам на их основе дополнительных каталитических свойств)

Основными стадиями приготовления катализатора являются следующие: пропитка, соосаждение, промывка, просушка, провяливание, прокаливание, восстанавление, хлорирование, осеривание.

-

Основные условия проведения процесса

Условия проведения процесса гидроочистки зависят от фракционного и

химического состава сырья, от требуемой степени обессеривания, применяемо- го катализатора и его состояния.

Основными параметрами, характеризующими гидроочистку, являются: температура, давление, объемная скорость подачи сырья, кратность циркуля- ции водородсодержащего газа по отношению к сырью и активность катализа- тора.

Температура на входе в реактор наиболее легко и часто контролируется оператором для регулирования вывода серы или азота из сырья. Температура на выходе из реактора зависит от характеристик сырья, и ею невозможно легко ва- рьировать без изменения температуры на входе в реактор. Температура на вхо- де должна постоянно поддерживаться на минимально требуемом уровне для достижения показателей качества продукта. Скорость повышения этой темпе- ратуры соотносится со скоростью дезактивации. Постепенное снижение актив- ности катализатора можно компенсировать повышением температуры в реакто- ре до максимального предела температуры слоя 415 °С. При дальнейшем по- вышении температуры степень гидрирования снижается:

-

для сернистых соединений незначительно; -

для непредельных углеводородов довольно резко, так как при повы- шенной температуре происходит реакции гидрокрекинга, в результате которых снижается выход жидких продуктов и увеличивается отложение кокса на ката- лизаторе.

Реакции экзотермичны, количество выделяемого тепла зависит от со- держания серы и непредельных углеводородов в сырье, поэтому следует посто- янно осуществлять контроль перепад температуры в реакторе, чтобы не допу- стить повышение предельных проектных параметров установки. Максималь- ный перепад температуры в слое катализатора составляет не более 20 ̊С.

Давление. Необходимо учитывать общее давление в системе и парци- альное давление водорода. Повышение парциального давления водорода уве- личивает скорость гидрирования, обеспечивая более полное удаление серы, азота, кислорода и металлов, а также насыщение

непредельных углеводородов,

снижение содержание ароматических углеводородов, уменьшение закоксован- ности катализаторов и увеличение срок их службы.

Целесообразно поддерживать содержание водорода в циркулирующем газе на максимальном уровне. С повышением общего давления в системе резко увеличивается расход водорода и в несколько меньшей степени снижается кок- сообразование.

Повышение давления вызывает изменение степени превращения сырья в результате увеличения парциального давления водорода и углеводородов сы- рья, а также содержания жидкой фазы в системах, находящихся при давлениях и температурах соответственно выше и ниже условий начала конденсации. Первый фактор способствует увеличению степени превращения сырья, второй

– замедлению протекания реакций. С ростом общего давления при прочих рав- ных условиях растет парциальное давление водорода. Поскольку водород явля- ется одним из реагентов, повышение его парциального давления ускоряет реак- ции гидрирования и способствует уменьшению возможности отложения кокса на катализаторах.

Объемная скорость подачи сырья определяется отношением объема сы- рья, подаваемого в реактор за один час, к объему катализатора. Для процессов гидроочистки топлив объемная скорость в зависимости от различных факторов колеблется в значительных пределах (от 2,5 до 10 ч-1). С увеличением объемной скорости уменьшается время пребывания сырья в реакционной зоне. При этом повышается производительность системы и уменьшается степень обессерива- ния. При снижении объемной скорости увеличивается время контакта сырья с катализатором и, как следствие, растет глубина очистки топлива. Однако, при этом уменьшается производительность, растет коксообразование, снижается длительность работы катализатора.

Активность катализатора влияет следующим образом на процесс. Чем больше активность катализатора, тем с более высокой скоростью можно прово- дить технологический процесс гидроочистки