ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 36

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Диапазон измеряемых температур: 0...600°С.

Номинальная температура применения: 585°С.

Класс допуска: 2 по ГОСТ 8.585.

Рабочий спай: изолированный.

Материал головки: сплав АК12.

Стандартный ряд монтажных длин L: 80, 100, 120, 160, 200 мм.

Вид исполнения по ремонтопригодности:

– ремонтируемое изделие;

– неремонтируемое изделие.

Климатическое исполнение: У1.1 по ГОСТ 15150, но для значений температуры окружающего воздуха от -45° до 85°С; ТЗ по ГОСТ 15150, но для значений температуры окружающего воздуха от -10° до 85°С с относительной влажностью до 98% при температуре 35°С.

Климатическое исполнение: У1.1 по ГОСТ 15150, но для значений температуры окружающего воздуха от -45° до 85°С; ТЗ по ГОСТ 15150, но для значений температуры окружающего воздуха от -10° до 85°С с относительной влажностью до 98% при температуре 35°С.Масса: 1,25...3,6 кг в зависимости от длины монтажной части и исполнения.

Датчики для измерения уровня.

Датчик Метран-43-ДГ

Датчики моделей "Метран-43-ДГ" конструктивно выполнены с открытой гофрированной мембраной и предназначены для использования в системах контроля и регулирования уровня нейтральных и агрессивных сред, а также высоковязких и шлакосодержащих жидкостей, в том числе пищевых продуктов.

Основные преимущества датчиков моделей "Метран-43-ДГ": долговременная стабильность сигнала (нулевой сигнал за время эксплуатации практически не изменяется); высокая точность преобразования; повышенная вибростойкость; стойкость к вибрации и гидроударам; удобство в эксплуатации; отсутствие застойных зон.

Основные преимущества датчиков моделей "Метран-43-ДГ": долговременная стабильность сигнала (нулевой сигнал за время эксплуатации практически не изменяется); высокая точность преобразования; повышенная вибростойкость; стойкость к вибрации и гидроударам; удобство в эксплуатации; отсутствие застойных зон.Измеряемая среда - жидкость. Предельно допустимое рабочее избыточное давление: 0,25; 0,4 МПа.

Характеристика - линейная. Предел допустимой основной приведенной погрешности ±0,25; ±0,5%. Питание - от источника постоянного тока напряжением 36 В. Напряжение питания 16...42 В для датчиков с выходным сигналом 4...20 мА.

Нагрузка: 0,2...2,5 кОм для датчиков с выходным сигналом О...5 мА; 0,1...1 кОм для датчиков с выходным сигналом 4...20 мА при напряжении питания (36±0,72) В. Потребляемая мощность не более 1,0 Вт.

Выходной сигнал 0...5; 4...20; 0...20 мА. Температура окружающей среды -30...+100°С. Степень защиты датчика от воздействия пыли и воды IP55 по ГОСТ 14254. Виброустойчивое исполнение VI и V2 по ГОСТ 12997. Коррозионностойкие материалы. Диапазоны измерений перенастраиваются.

Контроль выходного сигнала без разрыва сигнальной цепи. Взрывобезопасное исполнение.

-

Исполнительные механизмы

Исполнительные механизмы

Дисковый затвор ЗД.001 с электроприводом

Рис. 4 - Дисковый затвор ЗД.001 с электроприводом

Конструкция затвора дискового ЗД.001 выполнена таким образом, что в отличии от крана, запирание осуществляется за счет поджима диска к седлу в конечной точке поворота, при этом трение между диском и седлом присутствует лишь на протяжении 5-8 градусов от общего угла поворота. Это обеспечивает возможность длительной эксплуатации без повреждения уплотнения.

Также, из-за отсутствия трения между седлом и диском, значительно снижается крутящий момент на штоке затвора, что позволяет использовать привод меньшей мощности, имеющий меньшие габариты, массу и, соответственно, менее дорогой.

Основные характеристики затворов дисковых ЗД.001:

Диаметр условного прохода от 50 до 400 мм.

Условное рабочее давление от 16 до 100 кгс/см2.

Температура рабочей среды до +550°С (стандартное исполнение шаровых кранов - до 180°С, специсполнение кранов - до 300°С , класс герметичности «С»).

Температура рабочей среды до +550°С (стандартное исполнение шаровых кранов - до 180°С, специсполнение кранов - до 300°С , класс герметичности «С»). Герметичность в положении «закрыто» по классу «А».

Тип привода – любой по желанию заказчика.

Строительная длина и масса в 2-5 раз меньше шарового крана.

Расходная характеристика – линейная.

Материал уплотнений – графлекс.

Материал седла для температуры до +230°С – Ф4 и его композиты, для температуры до +550°С – УКККМ, нерж. сталь с покрытием

Материал шпинделя, оси и заслонки - 12Х18Н10Т.

Материал корпуса по согласованию–сталь 20/09Г2С/12Х18Н10Т.

Общие эргономические требования по ГОСТ 12.2.049.

Количество циклов безотказной работы не менее 10 000.

Срок службы не менее 15 лет.

Конструкция затвора отвечает требованиям ремонтопригодности по ГОСТ23660.

5 Анализ функциональной схемы

Кубовая жидкость из емкости 1, где уровень смеси регулируется по показаниям датчика уровня Метран-43-ДГ, насосом 2 по трубопроводу, расход в котором поддерживается дисковым затвором ЗД.001 с электроприводом, исходя из показаний расходомера «Метран-370», подается в колонну стабилизации

Кубовая жидкость из емкости 1, где уровень смеси регулируется по показаниям датчика уровня Метран-43-ДГ, насосом 2 по трубопроводу, расход в котором поддерживается дисковым затвором ЗД.001 с электроприводом, исходя из показаний расходомера «Метран-370», подается в колонну стабилизации

3, в которой поддерживается давление паров дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика абсолютного давления ЗОНД-10-АД-1110. Поддержание температуры в колонне стабилизации 3 осуществляется при помощи кипятильника 13, на котором установлен дисковый затвор ЗД.001 с электроприводом, который увеличивает или уменьшает расход подачи пара в зависимости от показаний датчика температуры ТХА Метран-231. Пары из верхней части колонны стабилизации 3 поступают в конденсатор 4 и пропановый конденсатор 5, где происходит конденсация паров благодаря регулированию подачи холодной воды дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика температуры ТХА Метран-231. Далее конденсат попадает в емкость 6, а несконденсировавшиеся пары в сепаратор 11, где часть их конденсируется, а все остальное стравливается в топливную сеть. Уровень конденсата в емкости 6 поддерживается дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика Метран-43-ДГ. Конденсат из емкости 6 насосом 7 возвращается в колонну стабилизации 3 для дальнейшей обработки.

Из колонны стабилизации 3 смесь самотеком поступает по трубопроводу в ректификационную колонну 8, в которой поддерживается давление паров и уровень смеси дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчиков - датчика абсолютного давления ЗОНД-10-АД-1110 и датчика уровня Метран-43-ДГ. Поддержание температуры в ректификационной колонне 8 осуществляется при помощи кипятильника 14, на котором установлен

дисковый затвор ЗД.001 с электроприводом, который увеличивает или уменьшает расход подачи пара в зависимости от показаний датчика температуры ТХА Метран-231. Пары из верхней части ректификационной колонны 8 поступают в конденсатор 9, где происходит конденсация паров благодаря регулированию подачи холодной воды дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика температуры ТХА Метран-231. Конденсат попадает в емкость 12, где уровень поддерживается дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика Метран-43-ДГ. Далее продукт возвращается обратно в ректификационную колонну 8 для дальнейшей обработки. Флегма из ректификационной колонны 8 поступает на склад.

дисковый затвор ЗД.001 с электроприводом, который увеличивает или уменьшает расход подачи пара в зависимости от показаний датчика температуры ТХА Метран-231. Пары из верхней части ректификационной колонны 8 поступают в конденсатор 9, где происходит конденсация паров благодаря регулированию подачи холодной воды дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика температуры ТХА Метран-231. Конденсат попадает в емкость 12, где уровень поддерживается дисковым затвором ЗД.001 с электроприводом, исходя из показаний датчика Метран-43-ДГ. Далее продукт возвращается обратно в ректификационную колонну 8 для дальнейшей обработки. Флегма из ректификационной колонны 8 поступает на склад.-

Выбор компонентов верхнего уровня АСУТП

6.1 Выбор контроллера

Все элементы системы управления смонтированы в распределительном устройстве. Распределительное устройство представляет собой шкаф с передней дверью, в котором размещены все электрические аппараты, необходимые для управления работой усадочного устройства.

В целях надежной работы системы управления и при более низких температурах распределительное устройство оснащено системой отопления.

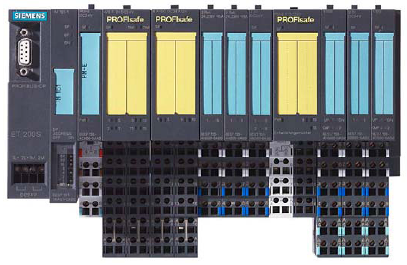

Система управления построена на основе на программируемого контроллера SIMATIC S7 Fail-safe в сочетании со станциями распределенного ввода-вывода SIMATIC ET 200S PROFIsafe оснащенными F-модулями, позволяют создавать распределенные системы безопасного управления (F-системы), в которых возникновение аварийных ситуаций не создает опасности для жизни обслуживающего персонала и угрозы для окружающей природной среды.

Подобные системы обеспечивают:

-

свободное программируемое взаимодействие датчиков и приводов, удаленных друг от друга на значительные расстояния; -

селективное отключение приводов;

селективное отключение приводов; -

возможность использования смешанного состава стандартных и F-модулей (модули систем безопасного управления); -

передачу стандартных сигналов и сигналов систем безопасного управления через обычную сеть PROFIBUS-DP.

Для систем безопасного управления были разработаны специализированные центральные процессоры на базе стандартных центральных процессоров, операционная система которых дополнена функциями безопасного управления. Процессоры способны выполнять как стандартные программы управления, так и программы управления системами безопасности.

Существуют следующие типы процессоров для SIMATIC ET 200S . IM 151-7 F-CPU для малых и средних задач безопасного управления. Для высокопроизводительных или сложных задач используются процессоры 414HF или 417HF.

Станции распределенного ввода-вывода подключаются через сеть PROFIBUS-DP. Для передачи данных используется профиль PROFIsafe, обеспечивающий возможность передачи данных F-систем по стандартной сети полевого уровня. Операционные системы этих центральных процессоров содержат универсальные драйверы, обеспечивающие возможность подключения к сети PROFIBUS оборудования других производителей. В составе контроллеров безопасного управления могут использоваться F-модули как в центральных корзинах (только для S7-300), так и в станциях распределенного ввода-вывода ET 200M и ET 200S. Обеспечивается поддержка стандартной концепции диагностирования программируемых контроллеров SIMATIC S7.

Рис.5 – Центральный процессор для SIMATIC S7 Fail-safe

F-модули станций ET 200S PROFIsafe включают в свой состав модули ввода и вывода дискретных сигналов, а также пускатели с коммутационной способностью до 7.5 кВт. Электронные F-модули станции ET 200S имеют ширину 30 мм и этикетку для маркировки внешних цепей желтого цвета. Для всех F-модулей поддерживаются функции горячей замены без отключения питания станции. Напряжение питания электронных F-модулей равно = 24 В.

Состав электронных F-модулей:

-

модуль ввода дискретных сигналов = 24 В. 4 входа для 2-канальногоподключения датчиков SIL 3 (категория 4) или 8 входов для 1-канального подключения датчиков SIL 2 (категория 3); -

4-канальный модуль вывода дискретных сигналов = 24 В/ 2А (до SIL 3/категория 4); -

Модуль питания PM-E F = 24 В с двумя (SIL 3/ категория 4) выходами = 24 В/2 А и релейным выходом (до 10 А, SIL 3, категория 4), с клеммами для подключения питания нагрузки следующих блоков (SIL 2, категория 3);

24 В/2 А и релейным выходом (до 10 А, SIL 3, категория 4), с клеммами для подключения питания нагрузки следующих блоков (SIL 2, категория 3);

Программы безопасного управления разрабатываются в среде STEP 7 на языках LAD или FBD. Для этих программ используются специальные F-библиотеки, одобренные немецким техническим инспекторатом (TÜV).

Рис. 6 – F-модуль станции SIMATIC ET 200S PROFIsafe

-

Выбор SCADA системы

Промышленное программное обеспечение SIMATIC – это система тесно связанных инструментальных средств для программирования и обслуживания систем автоматизации SIMATIC S7/C7, а также систем компьютерного управления SIMATIC WinAC. Эти инструментальные средства содержат исчерпывающий набор функций, необходимых для всех этапов разработки и эксплуатации систем автоматического управления.

-

Планирование, проектирование, конфигурирование и настройка параметров аппаратуры и систем связи. -

Разработка программы пользователя. -

Документирование. -

Тестирование и отладка. -

Обслуживание. -

Управление процессом. -

Архивация данных.

Объединение всех программных пакетов единым интерфейсом обеспечивает возможность единообразного выполнения всех этапов работ.

Промышленное программное обеспечение SIMATIC разрабатывается с учетом требований международных стандартов:

Промышленное программное обеспечение SIMATIC разрабатывается с учетом требований международных стандартов: