ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

ВведениеАвтоматизация производственных процессов является одним из ведущих направлений технического прогресса, важным фактором повышения эффективности и производительности труда, а также повышения качества выпускаемой продукции во всех сферах производства.

Автоматизация технологических процессов осуществляется путем внедрения систем контроля, регулирования и управления на базе комплекса технических средств общепромышленного и отраслевого назначения. В настоящее время накоплен уже значительный опыт автоматизации технологических процессов.

Широкому внедрению автоматизации в промышленности способствует наличие ряда предпосылок. В их числе непрерывность, поточность, комплексная механизация технологических процессов, большие объемы производства, серийный выпуск необходимых приборов и технических средств автоматизации.

Номенклатура приборов общепромышленного назначения претерпела значительные качественные и количественные изменения. Освоено серийное производство так называемой Государственной системы приборов, обладающей повышенной надежностью, унифицированными габаритными размерами и величинами выходных сигналов.

Применяют как автоматизированные системы, при которых часть функций управления возлагается на оперативный персонал, так и автоматические, когда функции управления выполняются только техническими средствами. Наиболее широко используют локальные автоматизированные системы, предназначенные для управления отдельными агрегатами.

Внедряют также автоматизированные централизованные системы, обеспечивающие управление работой группы технологического оборудования или технологическими процессами в целом.

1 Анализ технологической схемы

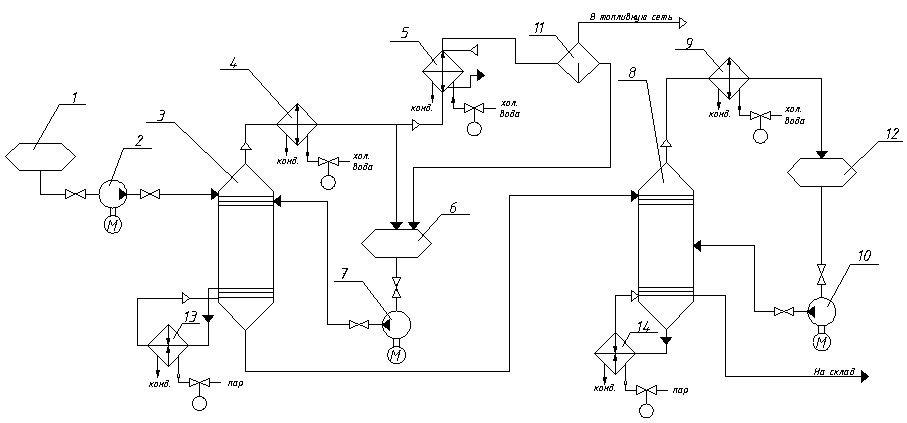

1 Анализ технологической схемыТехнологическая схема узла выделения изобутиленовой фракции представлена на рисунке 1.

Рис. 1 – Технологическая схема узла выделения изобутиленовой фракции

Исходное сырье, представляющее собой углеводородный конденсат, из емкости 1 насосом 2 подается в колонну стабилизации

3 для отгонки углеводородов C2 и С3. Пары из верхней части колонны 3 конденсируются в конденсаторе 4, и в пропановом конденсаторе 5 и поступают в сепаратор 11. Несконденсировавшиеся пары стравливаются в топливную сеть, а конденсат собирается в емкость 6 и в виде флегмы насосом 7 возвращается в колонну 3. Кубовая жидкость колонны 3 самотеком за счет разности давлений поступает в ректификационную колонну 8 для отделения изобутиленовой фракции от углеводородов С5 и выше. Колонны 3 и 8 обогреваются паром через кипятильники 13 и 14 соответственно. Изобутиленовая фракция отбирается из верхней части колонны 8 через конденсатор 9 поступает в емкость 12, откуда насосом 10 направляется на выделение изобутана, остальная часть идет на дальнейшую переработку. Кубовая жидкость колонны 8 – фракция углеводородов С5 и выше – откачивается на склад или используется в качестве абсорбента при извлечении углеводородов С4.

Таблица 1 – Режим работы колонн установки выделения изобутиленовой фракции из контактного газа дегидрирования изобутана

Таблица 1 – Режим работы колонн установки выделения изобутиленовой фракции из контактного газа дегидрирования изобутана| Показатели | Колонна 3 | Колонна 8 |

| Температура верха, ºС | 60-70 | 50-55 |

| Температура низа, ºС | 100-105 | 80-85 |

| Давление в кубе, МПа | 1,81 | 0,64 |

| Число тарелок | 40 | 50 |

Таблица 2 – Примерный состав изобутиленовой фракции, % (масс.)

| Углеводороды С3 | 0,2 |

| Изобутилен | 45 |

| Бутены | 0,8 |

| Изобутан | 52,6 |

| Бутан | 1,2 |

| Углеводороды С5 и выше | 0,2 |

2 Выбор и обоснование параметров и средств контроля

На основе выше описанной технологической схемы можно с уверенностью выделить следующие регулируемые параметры процесса:

1 Расход подаваемой смеси. Данный параметр необходим для учета сырья, расчетов среднесменной выработки готовой продукции и расчетов экономической эффективности работы. Регулируется вентилем и работой насоса на трубопроводе подачи на подачу смеси в ректификационную колонну.

2 Уровень смеси в емкостях и колоннах. Необходимо поддерживать уровень в пределах 30-70 процентов от общего объема емкостей и колонн во избежание возникновения аварийной ситуации.

3 Температура смеси. Температура смеси в данной системе является одним из важнейших параметров, величина которого может влиять на качество готовой продукции.

4 Разрежение в ректификационной колонне. Ректификация проводится под давлением 1,81 МПа

в колонне 3 и 0,64 МПа в колонне 8. Избыток или недостаток давления также может привести к аварийной ситуации.

в колонне 3 и 0,64 МПа в колонне 8. Избыток или недостаток давления также может привести к аварийной ситуации.Все технологические параметры регулируются исполнительными механизмами, имеющими электрический привод по показаниям первичных измерительных преобразователей.

3 Выбор и обоснование параметров регулирования, управляющих воздействий и схем

3 Выбор и обоснование параметров регулирования, управляющих воздействий и схемАнализ технологического процесса позволил сформировать систему критериев, комплексно характеризующих эффективность технологического процесса выделения изобутиленовой фракции.

Наиболее значимыми критериями эффективности технологического процесса являются температура смеси и разрежение в ректификационных колоннах.

Разрежение в колонне поддерживается компрессором. В течении всего процесса необходимо поддерживать постоянное давление. Колебания давления влияют на эффективность и экономичность процесса.

Нагрев смеси осуществляется кипятильниками до температуры 100-105 ºС – для колонны стабилизации 3, и 80-85 ºС – для ректификационной колонны 8. Для поддержания заданных значений применяется комплект приборов и устройств регулирования температуры теплоносителя, а также регулирования давления непосредственно с рабочего места оператора. Регулирование давления осуществляется путем перекрывания вентиля 4д.

Значительные отклонения температуры в зоне подачи смеси в ректификационную колонну говорит о неправильном ходе процесса или о нарушении технологии, что влияет на качество готовой продукции в сторону ухудшения.

При выборе датчиков, и датчиков контроля температурного режима в частности, необходимо определится со следующими критериями:

- диапазон измерений и допустимые отклонения точности;

- условия среды работы датчика (нормальные, повышенной влажности, высоко окислительная атмосфера, пожароопасные, сейсмоопасные и т.д);

-возможность демонтажа датчика для периодической поверки и взаимозаменяемость.

4 Выбор средств автоматизации

4.1 Первичные преобразователи

4.1 Первичные преобразователиДатчик давления. Датчик абсолютного давления ЗОНД-10-АД-1110 предназначен для измерения абсолютного давления жидких и газовых сред в особо тяжелых условиях эксплуатации (работа под открытым небом, в условиях 100% влажности с возможностью затопления, в средах неагрессивных к стали 12Х18Н10Т). Преобразователь выполнен в корпусе из нержавеющей стали с герметично заделанным кабелем типа ПВС на входе (длина кабеля по требованию заказчика).

В зависимости от диапазона давления в преобразователе могут использоваться элементы с мембраной из кремния (до 0,25 МПа) или титанового сплава. Элементы с мембраной из кремния предназначены для измерения давления сухих неагрессивных газов.

Технические характеристики:

-

верхние пределы измерений: 16 кПа – 16 МПа (по ряду 1; 1,6; 2,5; 4,0; 6,3; 10); -

класс точности: 1,0; 0,5; 0,25; -

защита от пыли и влаги: IP 67; -

климатическое исполнение: У1, -45 – 70°С; -

температура измеряемой среды до 100°С; -

выходной сигнал : 0–5 мА; 4–20 мА (или инверсный); -

напряжение питания: 14 – 38 В (защита от переполяризации); -

посадка М20х1,5 или М12х1 (12Х18Н10Т); -

межповерочный интервал: 2 года.

Рис.2 – Датчик абсолютного давления ЗОНД-10-АД-1110

Электромагнитные расходомеры «Метран-370». В настоящее время выпускается фланцевое исполнение расходомера с преобразователями 8712D (удаленный монтаж) или 8732Е (удаленный и интегральный монтаж). Характеристики расходомера с преобразователем 8712D, анонсированные в каталоге 2007 года, остаются без изменений; преобразователь серии 8732С заменен на преобразователь 8732Е.

Электромагнитные расходомеры «Метран-370». В настоящее время выпускается фланцевое исполнение расходомера с преобразователями 8712D (удаленный монтаж) или 8732Е (удаленный и интегральный монтаж). Характеристики расходомера с преобразователем 8712D, анонсированные в каталоге 2007 года, остаются без изменений; преобразователь серии 8732С заменен на преобразователь 8732Е. Расходомеры c преобразователем 8732Е предназначены для работы во взрывобезопасных (общепромышленное исполнение) и взрывоопасных зонах. Применяются в системах автоматического контроля и управления технологическими процессами в энергетике, химической, пищевой, бумажной и других отраслях промышленности, а также системах коммерческого учета электропроводных жидкостей.

Рис.3 – Электромагнитный расходомер «Метран-370»

Дополнительные возможности расходомера «Метран-370» с преобразователем 8732Е:

-

мониторинг нештатных ситуаций (высокого уровня шумов, частично заполненного трубопровода, пустого трубопровода, неисправности в заземлении и внешних подключениях); -

измерение и индикация обратного потока; -

проверка параметров датчика расхода (сопротивления катушек, напряженности магнитного поля и сопротивления электродов) с помощью технологии диагностики 8714i.

Общие технические характеристики расходомера «Метран-370»:

-

измеряемые среды: жидкости с минимальной электропроводностью 5×10-4 1/Ом; -

диаметры условного прохода (Dу): 25, 32, 40, 50, 80, 100, 150, 200 мм; -

выходные сигналы: аналоговый токовый (4-20 мА); частотно-импульсный (0-10000 Гц); цифровой (по протоколу HART). -

диапазон измерений расхода - от 0,215 до 1062 м3/ч (в зависимости от Dу и скорости потока); -

пределы основной относительной погрешности ±0,5%; -

температура измеряемой среды от - 29 до 180 °С; -

давление измеряемой среды от 0,05 до 4,00 МПа (для расходомера c Dу 150 и 200 мм – от 0,05 до 2,50 МПа); -

температура окружающего воздуха: от - 40 до 74 °С – без ЖКИ; от - 25 до 65 °С – с ЖКИ. -

при установке во взрывоопасной зоне температура окружающей среды должна быть в диапазоне от - 20 до 57 °С; -

проточная часть расходомера (датчик расхода Метран-371) имеет маркировку взрывозащиты – 2ExeiaIICT3…Т6 X.

проточная часть расходомера (датчик расхода Метран-371) имеет маркировку взрывозащиты – 2ExeiaIICT3…Т6 X. -

преобразователь 8732Е имеет маркировку взрывозащиты – 1ExdIIB/IICT6X или 2ExdeIIB/IICT6X или 2ExdIIB/IICT6X (8712D-общепромышленное исполнение);

Расходомеры устойчивы к воздействию:

-

относительной влажности до 100 % при температуре 65 °С (49 °С для 8712D) и более низких температурах без конденсации влаги; -

вибрации в диапазоне от 10 до 2000 Гц при ускорении 9,8 м/с2;

-

переменных магнитных полей сетевой частоты напряженностью до 400А/м.

По степени защиты от воздействий окружающей среды (пыли и воды) составные части расходомеров соответствуют ГОСТ 14254:

-

преобразователь 8712D –IP65; -

преобразователь 8732Е –IP67; -

датчик расхода Метран-371–IP68.

Датчики для измерения температуры.

Преобразователи термоэлектрические ТХА Метран-231

Сменная термометрическая вставка - термопарный кабель КТМС-ХА(ХК) ТУ 16-505.757-75.