Файл: 2 технологическая часть 1 Существующий технологический процесс изготовления детали.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 58

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Существующий технологический процесс изготовления детали

Существующий технологический процесс изготовления детали отсутствует.

2.2 Определение типа производства и величины партии деталей

При расчётах использована литература [1]

Характер технологического процесса в значительной мере зависит от типа производства деталей (единичное, серийное, массовое). Это обусловлено тем, что в различных типах производств экономически целесообразно использование различного по степени универсальности, механизации и автоматизации оборудования, приспособлений, различного по сложности и универсальности режущего и измерительного инструмента.

режущего и измерительного инструмента.

Исходные данные для определения типа производства:

1. Объем выпуска деталей в год: N = 85 000 шт/год;

2. Масса детали: m = 0,15 кг.

Тип производства определяется табличным методом по литературе [1]

Таким образом у нас получается серийное производство.

Серийное производство условно подразделяется на мелкосерийное, среднесерийное и крупносерийное, в зависимости от размера партии детали.

Размер партии детали находится по формуле:

где N – годовой объем выпуска, шт.

t – число дней, на которые необходимо иметь запас заготовок на складе;

Ф – число рабочих дней в году.

Определяем тип производства, в зависимости от габаритов, массы (веса) и размера годовой программы выпуска изделий

Имея годовой выпуск продукции 85 000 штук/год и размер партии детали 4031 штук, производство является среднесерийным.

2.3 Обоснование выбора заготовки

При расчётах использована литература [6]

Произведем сравнительный анализ между двумя видами получения заготовок. Это прокат и штамповка.

Выбор метода получения заготовки

Расчёт заготовки из проката

1. Устанавливаем маршрут обработки детали по наибольшему диаметру: ø50h14 –черновое точение.

2. По справочным таблицам назначаются припуски:

на диаметр – 3,5мм; на длину – 1,4мм

3. Диаметр заготовки Dз, мм, определяется по формуле

Dз=D+2zo , (2)

где D – диаметр обрабатываемой детали, мм;

2zo – общий припуск на обработку, мм

Dз=50+3,5=53,5 мм

4.По справочной таблице выбирается размер проката и допускаемые отклонения: ø

Длину заготовки Lз, мм, рассчитывается по формуле

где Lд- номинальная длина детали по рабочему чертежу, мм;

2zподр- припуск, мм

Lз=42+2∙1,4=44,8 мм.

Принимаем Lз=45±1 мм.

5. Объём Vз,см3 , заготовки рассчитывается по формуле

где Dз-стандартный размер проката, см;

Lз- длина заготовки, см

6. Масса заготовки Gз,кг, рассчитывается по формуле

где ρ- плотность материала, кг/см3, для стали ρ=0,00785

V3- объём заготовки, см3

7. Расход материала рассчитывается по формуле

Gзп=Gз(100+П)/100, (6)

где П–потери в %, для проката П=15%

Gзп=0,836(100+15%)/100=0,961кг

8.Определяем коэффициент использования материала

где Gд- масса детали, кг;

Gзп- масса заготовки, кг.

9. Стоимость заготовки, Cз, руб. ,рассчитывается по формуле

Cз

=CмGзп- (Gзп-Gд)Cотх, (8)

где См - стоимость 1кг материала заготовки, руб., См=13руб

Сотх- стоимость 1 кг отходов, руб, Сотх=4руб

Сз.п.=

Расчёт штамповки

1.Определяем исходный индекс

Определяем ориентировочная массу поковки по формуле

G = (1,3-1,6)G (9)

G п.р=1,6∙0,15=0,24 кг

Группа стали М2 – так как у стали 45 содержание углерода от 0,30%

Степень сложности определяется путем отношения массы поковки к массе геометрической фигуры, в которую форма поковки вписывается (Мп/Мф).

Масса фигуры в которую вписывается деталь рассчитывается по большему диаметру ø 50 и L=42 по формуле

Gф = Vф (10)

где D – диаметр детали;

L – длина детали.

По таблице 4 определения степени сложности.

Степень сложности – С2

Класс точности поковок – Т2

Исходный индекс – 5

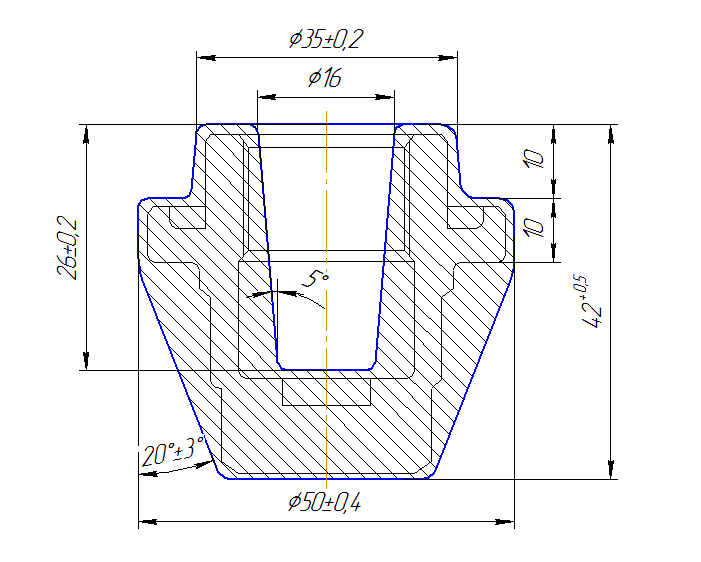

Рисунок 1 – Эскиз заготовки

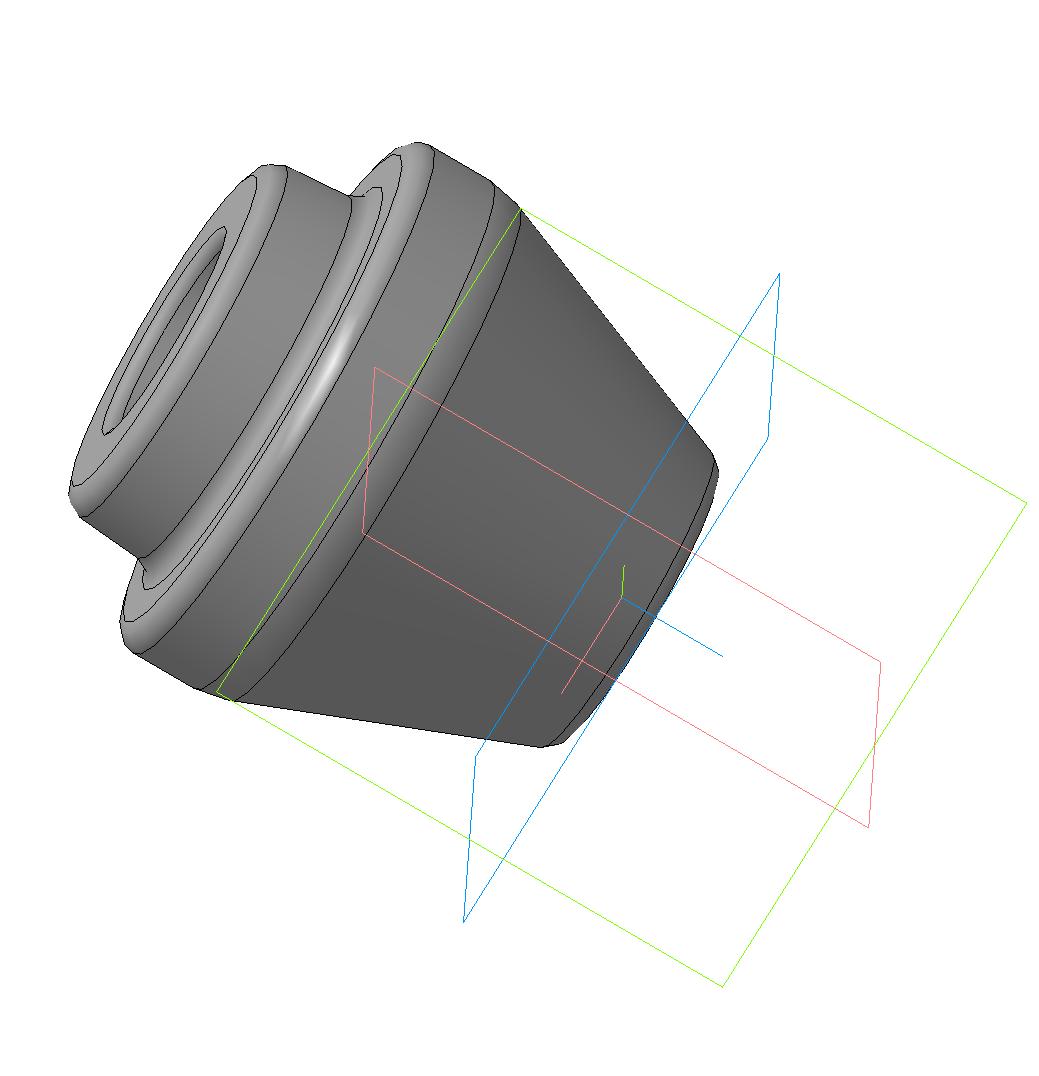

Определим массу заготовки с помощью построения трехмерной модели в Компас-3D.

Рисунок 2 – Модель заготовки

Определяем коэффициент использования материала

по формуле (8)

Стоимость заготовки, Cш, руб. ,рассчитывается по формуле (9)

Сз.п.=20 ∙ 0,432 – (0,432– 0,15) ∙4=7,51 руб.

Технико-экономический выбор метода получения заготовки

Экономический эффект, Эм,кг, по использованию материала рассчитывается по формуле

Эм=( Gз1- Gз2)N, (12)

где Gз1 , Gз2 – расход материала, полученный первым и вторым способом, кг

N — годовая программа выпуска, шт., N=85000шт.

Эм=( 0,961-0,432)∙85000=44965 кг

В денежном выражении:

Эм=13∙449650 =584545 руб

Экономический эффект Э, руб, изготовления заготовки в зависимости от выбранного варианта рассчитывается по формуле

Э= (Сз1, - Cз2)N, (13)

где С з1, Сз2 - стоимость заготовки, полученной первым и вторым способом, руб.

Э=(9,25-7,51) 85000=147645 руб

Результаты расчетов сведены в таблицу 3

Таблица 3 – Технико-экономический выбора способа получения заготовки

| Показатели для сравнения | Метод получения заготовки | |

| Прокат | Штамповка | |

| Масса детали, кг | 0,15 | |

| Масса заготовки, кг | 0,961 | 0,432 |

| Коэффициент использования материала | 0,156 | 0,34 |

| Стоимость заготовки, руб. | 9,25 | 7,51 |

| Годовая экономия материала кг(руб.) | - | 44965 (584545) |

| Экономический эффект изготовления | - | 147645 |

| Наиболее выгодный вариант | Штамповка | |

Вывод: технико-экономические расчеты показывают, что штампованная заготовка выгоднее по стоимости и годовому экономическому эффекту.

2.4 Расчет припусков и определение размеров заготовки

Определяем величины припусков на заготовку расчётно-аналитическим методом и заносим в таблицу 4.

Таблица 4 – Расчет припусков и определение размеров заготовки

| Вид заготовки и переходы обработки поверхности | Точность заготовки | Элементы припуска, мкм | Расчет.припуск мм | Расчет.размер, мм | Допуск Т, мм | Предельные размеры, мм | Предельные припуски, мм | |||||

| Rz | h | | | наиб | наим | наиб. | наим. | |||||

| Наружная пов-ть | | |||||||||||

| Заготовка- штамповка | 15 | 0,125 | 0,150 | 0,025 | 0,22 | 0,575 | 50 | 0,84 | 50,84 | 50 | - | - |

| Точение черновое | 14 | 0,125 | 0,120 | 0,015 | 0,0135 | 0,575 | 50 | 0,62 | 50 | 49,38 | 0,895 | 0,575 |

| ∑ | 0,895 | 0,575 | ||||||||||