Файл: 2 технологическая часть 1 Существующий технологический процесс изготовления детали.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 61

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

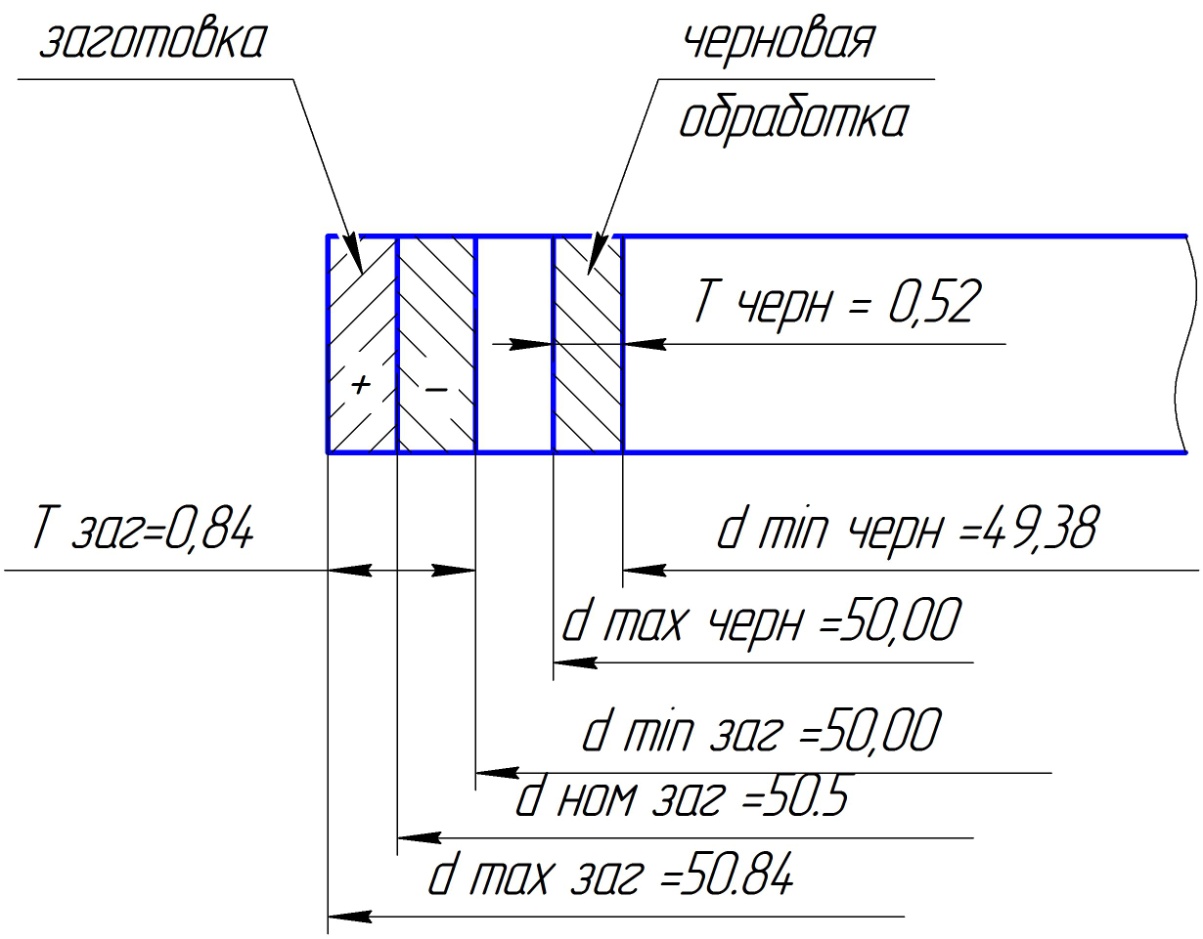

Проводим проверку правильности расчетов, используя уравнение

где Т – допуск, мм;

Z – предельные припуски, мм.

0,84-0,52=0,895-0,575

0,32=0,32

Уравнение соблюдено, расчеты выполнены верно.

Схему расположения полей припусков и допусков представим на рисунке 4.

Рисунок 3- Схема расположения припусков

2.5 Разработка технологичного процесса изготовления детали

Для детали «Тарелка» разработать технологический процесс изготовления, выбрать оборудование, технологическую оснастку.

При расчётах использована литература [6]

Технологический процесс изготовления детали «Тарелка».

005 Заготовительная

1. Штамповать заготовку согласно чертежу

010 Токарная с ЧПУ

1. Подрезать торец как чисто

2. Точить диаметр Ø24,12 на длину 7 мм.

3. Снять фаску 2х300

4. Точить диаметр Ø28 на длину 11 мм.

5. Снять фаску 2х450

6. Точить диаметр Ø31,5 на длину 3,5 мм.

7. Снять фаску 2х450

8. Точить диаметр Ø45В12 на длину 8 мм.

Оборудование: Токарный станок с ЧПУ 16К20Ф3

Приспособление: Патрон трехкулачковый самоценрирующий с пневмоприводом ГОСТ 2675–80.

Режущий инструмент: Резец проходной упорный 20х12х125 ВК6 ГОСТ 18879–73;

Измерительный инструмент: Штангенциркуль ШЦ-II-125-0,1 ГОСТ 166-89, калибр скоба Ø28, калибр скоба Ø31,5, калибр скоба Ø45В12.

015 Токарная с ЧПУ

1. Подрезать торец как чисто в размер 38 мм.

2. Точить пов. Ø31,2 h8 на длину 9 мм

3. Точить канавку Ø31h12/ Ø40H11.

4. Расточить отверстие Ø12 на длину 31мм.

5. Расточить отверстие Ø21 под резьбу на длину 28 мм

6. Расточить отверстие Ø22,7 на длину 13 мм

7. Точить фаску 1х450

8. Нарезать резьбу М22х1,5-6Н на длину 14мм .

Оборудование: Токарный станок с ЧПУ 16К20Ф3

Приспособление: Патрон трехкулачковый самоцентрирующий с пневмоприводом ГОСТ 24351-80

Режущий инструмент: резец проходной, отогнутый с пластиной из твердого сплава Т5К10 ГОСТ 18880–73; резец канавочный с пластиной из твердого сплава Т5К10 ГОСТ 18874–73; резец резьбовой ГОСТ18885-73, резец проходной упорный с пластиной из твердого сплава Т5К10 ГОСТ 18879 – 73; сверло спиральное с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 10903–77, резец резьбовой ГОСТ18885-73

Измерительный инструмент: Штангенциркуль ШЦ-II-125-0,05 ГОСТ 166-89; кольцо резьбовое М22х1,5-6Н

020 Фрезерная

1. Фрезеровать шестигранник в размер 19-0,28мм

Оборудование: Вертикально-фрезерный станок 6Р12

Приспособление: Патрон трехкулачковый самоцентрирующий с пневмоприводом ГОСТ 24351-80.

Режущий инструмент: Фреза концевая с цилиндрическим хвостовиком из быстрорежущей стали ГОСТ 7063-72

025 Шлифовальная

-

Шлифовать Ø31k6

Оборудование: Полуавтомат круглошлифовальный врезной 3М153

Приспособление: тиски станочные

Режущий инструмент: Шлифовальный круг - ПП250х40х76 24А25СМ18К

030 Контрольная

-

Контролировать размеры согласно чертежа.

2.6 Краткая характеристика оборудования

Для изготовления детали «Тарелка» было использовано следующее оборудование:

16К20Ф3 – токарный станок предназначен для обработки цилиндрических, конических и сложных поверхностей – как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцевых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, плашки и метчики. Обозначение (буквенно - цифирный индекс) – 1- токарный станок; 6- обозначает токарно-винторезный станок; К - поколение станка; 20 – высота центров (220 мм).

Станки модели 6р13 предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцовыми, концевыми, цилиндрическими, радиусными и другими фрезами. Рабочая поверхность стола, мм 1600х400.

Станки модели 3М153 предназначены для наружного шлифования цилиндрических и конических поверхностей деталей при установке их в невращающихся центрах. Торцевые поверхности обрабатываются левым торцом круга с использованием ручной подачи стола. Наибольший диаметр обрабатываемой детали, мм 140

2.7 Расчет режимов резания на одну операцию расчетно – аналитическим методом

Операция 010 токарная.

Переход №1,2,3,4,5.

Назначаем глубину резания как величину максимального припуска снимаемого при обработке равной 3,3 мм.

Подачу для чернового точения назначаем в зависимости от глубины резания, размера державки резца, диаметра детали и ее и материала: - 0,4 мм/об и затем проверяем выбранную подачу с паспортной подачей станка.

(15)

(15)где Сv- коэффициент скорости резания;

x,y,m - показатели степеней равные, Сv=350, x=0,15, y=0.35, m=0.2;

Kv ─ коэффициент, учитывающий конкретные условия резания:

где

― коэффициент, учитывающий свойства обрабатываемого материала

(17)

(17) где Knv коэффициент, учитывающий состояние поверхности заготовки,

С учетом всех значений величина

где Т ― период стойкости, Т = 45 мин.

Проводим подстановку данных и определяем расчётную скорость резания:

Определим частоту вращения шпинделя соответствующую найденной скорости резания.

(18)

(18) Для станка 16К20Ф3 диапазон скоростей 63 - 1250об/мин. Регулирование ступенчатое. Ближайшее меньшее значение 1000 об/мин.

Уточняем обеспечиваемую скорость резания на обеих обрабатываемых шейках диаметром 24,12 мм и 28 мм..

(19)

(19)Тангенциальная составляющая сил резания PZ(Н) при точении

где коэффициент сил резания и показатели степени CPz= 300, XP= 1, Yp= 0,75 и n = −0,15;

Kp― поправочный коэффициент

С учетом значений поправочных коэффициентов:

.

Тангенциальная составляющая сил резания PZ(Н):

Эффективная мощность резания при точении:

(21)

(21)На станке установлен двигатель мощностью 10 кВт. Обработка возможна.

Переход №6,7,8.Точение Ø31,5 на длину 3,5 мм. Ø45В12 на длину 8 мм.

Назначаем глубину резания как величину максимального припуска снимаемого при обработке равной (zmin + Tdi-1/2 + Tdi /2 = 2,4+2,2/2+1/2=4,0) мм.

Подачу для чернового точения назначаем в зависимости от глубины резания, размера державки резца, диаметра детали и ее и материала - 0,4 мм/об и затем проверяем выбранную подачу с паспортной подачей станка.

Определяем расчётную скорость резания по формуле:

Определим частоту вращения шпинделя соответствующую найденной скорости резания. Так как производится подрезка торца, то скорость будет изменяться при изменении радиуса, на котором производится обработка. Принимаем эту скорость для периферии диаметра детали. Тогда частота вращения шпинделя будет равна:

(22)

(22)Для станка 16К20Ф3 диапазон скоростей 63 - 1250об/мин. Регулирование cтупенчатое. Ближайшее меньшее значение 1000 об/мин.

Уточняем обеспечиваемую скорость резания.

(23)

(23)Эффективная мощность резания при точении определяется по формуле:

(24)

(24)На станке установлен двигатель мощностью 10 кВт.

В нашем переходе одновременно обрабатываются 3 поверхности при ходе поперечного суппорта..