Файл: 1 Техническая часть 1 Техническая характеристика механизма передвижения тележки.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 116

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Техническая характеристика механизма передвижения тележки

Что касается кинематической схемы, то она представлена на рисунке 1.2, где

1.1.5 Технические требования к ЭП и схеме управления механизма передвижения тележки

Кн =1,25 коэффициент неравномерности распределения нагрузки на колеса.

Согласно (1.42):

Время работы:

Согласно (1.43):

Время движения с установившейся скоростью:

Согласно (1.44):

Время паузы:

(1.45)

(1.45)Согласно (1.45):

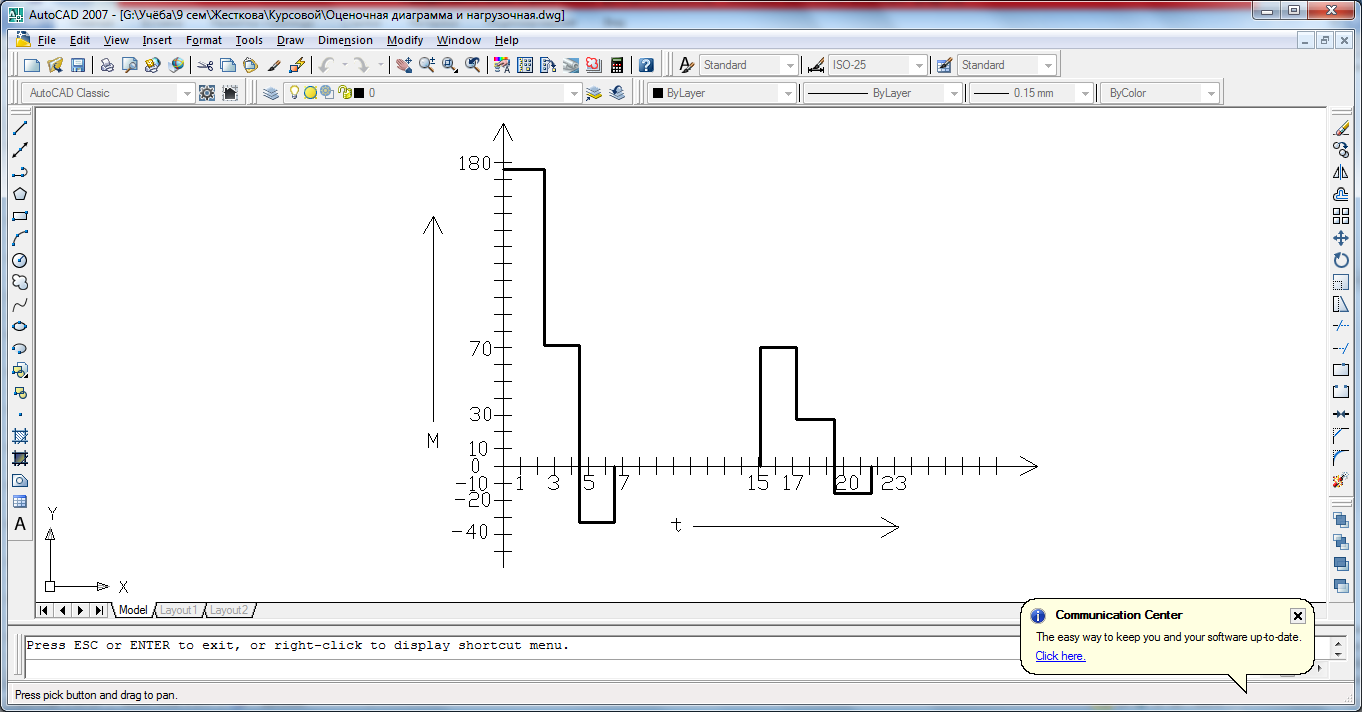

Нагрузочная диаграмма имеет вид, представленный на рисунке 1.4.

Рисунок 1.4 – Нагрузочная диаграмма механизма передвижения тележки

По нагрузочной диаграмме определим расчетный эквивалентный момент двигателя:

(1.46)

(1.46)Согласно (1.46):

Приведем эквивалентный расчетный момент к продолжительности включения двигателя:

Согласно (1.47):

Требуемая номинальная скорость двигателя:

Согласно (1.48):

Требуемая мощность двигателя:

где: КЗ – коэффициент запаса мощности. Примем КЗ=1,3.

Согласно (1.49):

Выбираем асинхронный двигатель с фазным ротором краново-металлургической серии 4MTF(H)160L6 ГОСТ 17516-72 со следующими паспортными данными [6]:

-

номинальная мощность РН = 11 кВт; -

номинальная частота вращения n = 910 об/мин; -

номинальный коэффициент полезного действия Н = 81 %; -

ток статора номинальный I= 32 А; -

ток ротора номинальный I= 41 А; -

максимального момента МК = 350 Н*м; -

коэффициент мощности соsφ = 0.76 кг м2.

- ПВ%=40%.

Проверим двигатель по перегрузочной способности.

Условие проверки по перегрузочной способности:

Данное условие выполняется

1.2.3 Выбор преобразователя. В соответствии с разделом 1.2.1 наиболее оптимальным является использование системы асинхронный двигатель с фазным ротором с импульсно-ключевым управлением по цепи ротора.

В качестве преобразователя выберем панель крановую. Так как режим работы механизма сверх тяжелый и предназначен для работы в литейном цеху, то выберем для управления ЭП крановую панель типа ТАИ60 M5 [1]. Панель предназначена для пуска, реверсирования, торможения, регулирования скорости, а также конечной защиты двигателей электроприводов грузоподъемных механизмов передвижения.

Выбираем крановую панель ТАИ60 с командо-контроллером типа ККП1100. Технические характеристики данной панели представлены в таблице 1.2.

Таблица 1.2 – Основные технические характеристики панели крановой ТАИ60 5М

| № | Наименование | Параметр |

| 1 | Напряжение силовых цепей | |

| 2 | Номинальная мощность управляемого двигателя | до 11кВт |

| 3 | Диапазон регулирования скорости вращения | 10:1 |

| 4 | Группа климатического исполнения по ГОСТ 15150 | У1 |

| 5 | Степень защиты оболочки по ГОСТ 14254-96 | не ниже IP43 |

| 6 | Номинальный ток | до 60 А |

Условия эксплуатации.

→ высота над уровнем моря до 2000 м;

→ температура окружающего воздуха от минус 40 °C до плюс 60 °С;

→ относительная влажность воздуха до 98% при температуре плюс 25 °С;

→ окружающая среда содержит агрессивные газы и пары в концентрациях, разрушающих металл и изоляцию.

1.2.4 Выбор и обоснование структуры системы регулирования. Так как структурная схема системы разомкнута, то она не описывается в виде контуров регулирования. Поэтому моделирование системы регулирования невозможно. Функциональная схема системы управления представлена на рисунке 1.5.

Рисунок 1.5 – Функциональная схема системы управления механизма тележки

Функциональная схема состоит из следующих элементов:

питание 1 – питание силовой части механизма передвижения тележки;

питание 2 – питание системы управления тележки;

защита – блоки защиты силовой и управляющей части;

подключения двигателя к сети – блок отвечающий за коммутацию двигателя;

аппараты коммутации – магнитные пускатели, реле времени, контакторы.

1.3 Разработка схемы электрической принципиальной системы управления

1.3.1 Выбор и обоснование элементной базы схемы электроавтоматики. Системы управления крановыми механизмами относятся к категории устройств, находящихся под непрерывным контролем оператора, т, е. в этих системах выбор момента- начала операции, скоростных параметров и момента окончания операции осуществляется лицом, управляющим механизмом. В свою очередь система управления должна обеспечивать необходимую последовательность переключения для реализации желаемых скоростных параметров, предотвратить при этом недопустимые перегрузки и обеспечить необходимую защиту. Все многообразие различных систем управления может быть разделено на следующие группы.

По способу управления:

1) управляемые непосредственно силовыми кулачковыми контроллерами;

весь процесс управления, включая выбор необходимых скоростей, осуществляется исключительно оператором;

2) управляемые кнопочными постами; возможности управления ограничены конструктивными особенностями поста и заданной программой пуска (торможения);

3) управляемые сложным комплектным устройством (магнитным контроллером с использованием преобразователя энергии или без него), оператор выбирает только необходимые скорости, а процессы разгона, торможения и необходимые промежуточные переключения осуществляются автоматически.

Выполним анализ функций, возлагаемых на систему управления, для выбора и обоснования элементной базы схемы управления.

Система управления должна выполнять следующие функции:

1) управление регулируемыми электроприводом перемещения;

2) управление нерегулируемыми электроприводами (пуск/останов);

3) управление электромагнитными тормозами;

4) световую индикацию режимов работы электрооборудования.

Данные функции должны быть реализованы автоматически по требованию оператора.

Поэтому система управления для обеспечения данных условий требует:

1) релейно-контакторной аппаратуры для управления электроприводами;

2) применение специализированного кранового контроллера для общего управления краном и устройства защиты от перегрузок со стороны грузов (ограничитель грузоподъемности).

1.3.2 Выбор рода тока, величины напряжения цепей управления. В схеме применяем:

1) напряжение переменного тока 380В для подключения электропривода, тормоза;

2) напряжение переменного тока 220В для подключения схемы управления;

3) напряжение постоянного тока 12 В для цепей, необходимых для обслуживания крана при монтаже и ремонтах (паяльники, осветители и т. д.).

1.3.3 Разработка алгоритма работы схемы управления. Алгоритм схемы управления механизмом передвижения тележки представлен на рисунке 1.6.

Перед началом работы схемы необходимо замкнуть рубильники QS1 . После этого необходимо проверить, находится ли контроллер в нулевом положении. Если нет, необходимо перевести его рукоятку в нулевое положение. После этого можно начинать движение. Движение в одну или другую сторону возможно, только если не сработал соответствующий конечный выключатель. Если это произошло, то необходимо перевести контроллер в сторону, противоположную предыдущему движению. Регулирование скорости происходит переводом рукоятки командоконтроллера в одно из четырех положений.

Также при движении постоянно проверяется срабатывание защиты (от токов короткого замыкания, от пропадания напряжения), и, если срабатывание защиты произошло, то схема возвращается в исходное состояние. Для повторного запуска необходимо снова перевести контроллер в нулевое положение и процесс повторяется.

Рисунок 1.6 – Алгоритм схемы управления механизмом передвижения тележки

Рисунок 1.6 – Алгоритм схемы управления механизмом передвижения тележки1.3.4 Описание работы схемы электрической принципиальной. Схема представлена в графической части проекта АЭП09117 00.00.000 Э3. Для обеспечения защиты схемы применены следующий аппараты:

1) для защиты от токов короткого замыкания (КА1-КА3,FU1);

2) для защиты от пропадания напряжения (KM1).

В схеме реализованы следующий блокировки:

1) нулевая блокировка (SA1);

2) ограничение рабочей зоны (SQ1, SQ2).

Набор силовой схемы осуществляется контакторами: линейным КМ1, направления КМ2 – КМ3, торможения КМ4 в цепи электромагнита тормоза YA1 и управления коммутацией тиристоров КМ5 – КМ6.

Коммутатор выполнен в виде полу управляемого моста на тиристорах VS1-VS3 и диодах V1-V3. Изменение ступеней резисторов ротора R18-R20 осуществляется тиристорами VS5-VS7. Импульсно-ключевой коммутатор обеспечивает при этом не только регулирование частоты вращения двигателя, но и коммутацию тиристоров в цепи постоянного тока в момент закрытия моста.

Управление ИКК осуществляется с помощью элемента с регулируемым порогом срабатывания однопереходного транзистора VT1. Транзистор подключается таким образом, что потенциал между эмиттером и первой его базой определяется диодами VD1-VD6 напряжением на резисторе R8, пропорциональным скольжению ротора, а потенциал между первой и второй базой – выпрямленным мостом UZ1 напряжением сети. Такое включение элемента с регулируемым порогом срабатывания позволяет обеспечить стабильность механических характеристик при колебаниях напряжения сети. При срабатывании транзистора VT1 включается формирователь импульсов, в качестве которого использован тиристор VS4, и через распределитель импульсов на диодах VD7-VD9 и резисторах R1-R3 сигнал управления поступает на управляющие электроды тиристоров коммутатора. Уровень поддерживаемого на характеристиках 1-3 скольжения задается контактами командоконтроллера SА7-SА9. Пуск двигателя на характеристику 4 происходит под контролем реле времени KT1 и KT2 через промежуточную характеристику 4'. При этом сигналы на включение тиристоров подаются от выпрямителя UZ1 и через контакты реле KT1, KT2 и КМ5. На последним положении командоконтроллера цепи управления ИКК шунтируется, с помощью реле КМ5 и контактом командоконтроллера SА5. При этом ИКК работает как неуправляемый выпрямитель. При обратном переводе рукоятки командоконтроллера снижается напряжения управления транзистора VT1, ИКК закрывается, что и позволяет производить коммутацию тиристоров VS5-VS7. При установке рукоятки командоконтроллера в нулевое положение электропривод работает в режиме свободного выбега, поскольку контактор тормоза KM1 находится на само подхвате. Торможение электропривода производится в режиме противовключения на характеристике Т под контролем реле КМ6, которое через реле КМ5 отключает цепи управления тиристоров VS5-VS7. Реле КМ6 включается тиристором VS8 при скольжении , большем единицы. При снижении скорости двигателя до нуля тиристор VS8 закрывается и реле КМ5 и КМ6 позволяют выполнить пуск в обратном направлении. Характеристики представлены на рисунке 1.7.