Файл: Ситуация для анализа Важность изменений в организации Когда газета usa today впервые появилась в цвете и с новым графическим оформлением, это выглядело необычно, нестандартно и, конечно, привлекало читателей.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 722

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Ответ.

По результатам анализа данных контроля и мониторинга показателей качества продукции с использованием статистических инструментов контроля качества проведенного на предприятии, были получены следующие данные.

К концу 6-го периода на предприятии начальник цеха получил следующую информацию, представляющую внутренние затраты на дефект на линии «Y»:

Таблица 1. Составляющие затрат на внутренние потери

| Код | Источник затрат | Сумма (тыс.руб.) | Доля (%) |

| С1 | Отходы производства | 12180 | 62,9 |

| С2 | Переделки и ремонт | 5700 | 29,5 |

| С3 | Анализ неисправностей | 730 | 3,8 |

| С5 | Снижение сорта | 260 | 1,3 |

| С6 | Отходы, переделки, ремонт, возникшие по вине поставщиков | 480 | 2,5 |

| | ИТОГО | 19350 | 100 |

Приведенные данные показывают, что отходы производства (С1) являются наиболее существенной областью для улучшения. Более детальная информация показывает этапы, на которых в процессе различного рода деятельности возникают отходы производства:

Таблица 2. Этапы, на которых возникают затраты на отходы

| Этапы производства | Сумма (тыс.руб.) | Доля (%) |

| Складирование | 2030 | 16,7 |

| Литье | 1140 | 9,4 |

| Обрезка листовых заготовок | 990 | 8,1 |

| Механообработка | 4530 | 37,2 |

| Сборка узлов | 1450 | 11,9 |

| Установка электроаппаратуры | 710 | 5,8 |

| Окончательная сборка | 810 | 6,6 |

| Остальное | 520 | 4,3 |

| ИТОГО | 12180 | 100 |

На основании полученных данных построим диаграмму Парето

Рисунок 1. Диаграмма Парето

Современные руководители уже в совершенстве владеют анализом Парето, ранжирующим отдельные области по значимости или важности.

Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение проблем механообработки, а во вторую – складирования, и т.д.

Прежде чем тратить средства на предупредительные мероприятия в области механообработки, руководитель должен подробно и досконально рассматреть возможные причины возникновения потерь, например, такие как:

-

недостаточные возможности оборудования; -

небрежность оператора; -

неточность технологического процесса; -

неточность контрольного и испытательного оборудования; -

неточные (неоднозначные) технические требования и характеристики; -

непригодные инструменты; -

поврежденные приспособления и технологическая оснастка.

Как оказалось в нашем примере, ни одна из перечисленных причин не составляет более, чем 8% от общей величины потерь в рассматриваемый период. Однако, затраты на минимизацию перечисленных потерь будут существенно различны в зависимости от решаемой проблемы: наименьшие в случае предотвращения использования непригодных инструментов и, возможно, весьма значительные при переходе на оборудование с более высокими возможностями.

Все выявленные причины потерь заслуживают корректирующих мероприятий, однако, руководитель должен искать те области, которые дадут наибольшую отдачу в ответ на затраченные усилия. Именно поэтому, он может решить рассмотреть, как первоочередную для улучшения, следующую из важнейших областей своих затрат, названную «Складирование».

Тщательный анализ может привести руководителя к выводу о том, что более эффективно начать предупредительные мероприятия не с первой колонки на диаграмме Парето.

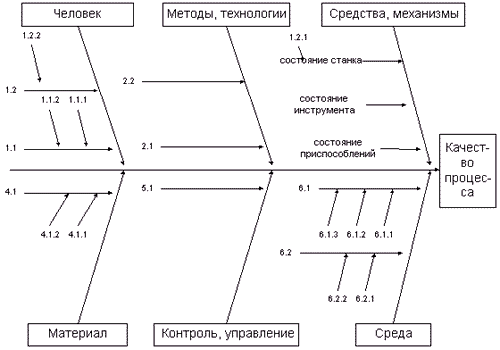

Причинно-следственная диаграмма (диаграмма Исикавы, «рыбий скелет»)- демонстрирует отношения между проблемой и ее возможными причинами. Обеспечивает модель установления связей между проблемой и факторами, влияющими на нее.

Причинно-следственная диаграмма полезна для устранения причин появления проблем, а также полезна для понимания эффектов воздействия нескольких факторов на процесс.

Анализируется четыре основных причинных фактора: человек, машина (оборудование), материал и метод работ. При анализе этих факторов выявляются вторичные, третичные и т.д. причины, приводящие к дефектам и подлежащие устранению.

Для анализа дефектов и построения диаграммы необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам. Такую диаграмму еще называют диаграммой «четыре М» по составу основных факторов (рис. 6).

Рисунок 2. Диаграмма Исикавы