Файл: Дипломный проект проектирование участка технического обслуживания и ремонта рулевого управления легкового автомобиля.docx

Добавлен: 25.10.2023

Просмотров: 2281

Скачиваний: 101

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

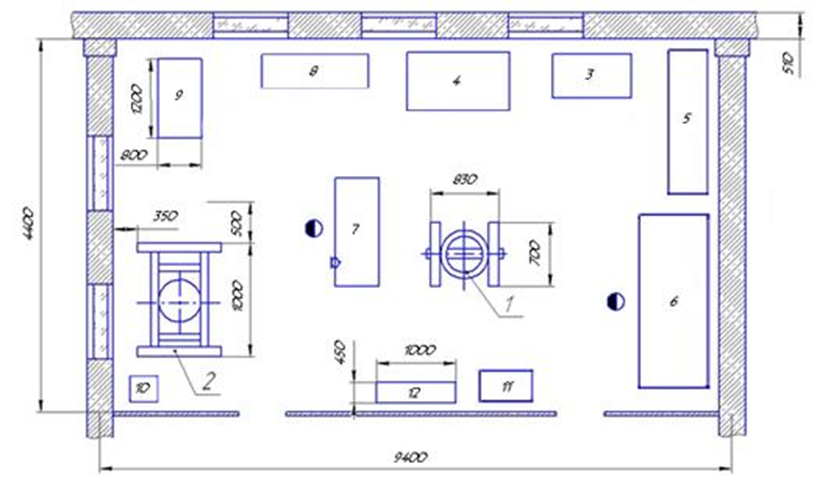

Рисунок 3.2 Должная расстановка оборудования на агрегатном участке: 1 - универсальный электрогидравлический стенд для шиномонтажа; 2 - шлифовально-полировальный станок; 3 - стенд для ремонта рулевых управлений; 4 - стенд регулировки развала-схождения; 5 - стелаж для инструмента; 6 - токарно-винторезный станок модели 1К62; 7 - верстак; 8 - шкаф для хранения инструментов; 9 - передвижная моечная установка для струйной мойки; 10 - ящик для песка; 11 - контейнер для отходов; 12 - ларь для обтирочных материалов

Расчет часового объема вентилируемого воздуха

где: Zв - часовой объем вентилируемого воздуха (м3)

Vуч - объем участка ТО и ТР топливной аппаратуры (м3)

Кв - коэффициент кратности воздухообмена [8] стр. 9

По величине воздухообмена определяем марку и тип вентилятора из таблицы 12 [8]. Выбираем вентилятор серии ЭВР№2, n=3000 об/мин; Zв=1200 м/час; Нв=27кг/м, зв=0,52

определяем мощность электродвигателя для привода вентилятора.

где: Nдв - мощность эл.дв. привода вентилятора (кВт)

1,2-1,5 - коэффициент, учитывающий неучтенные потери напора воздушного потока.

Н - напор воздушного потока кг/м3. таблица 12 [8]

з - КПД вентилятора. Таблица 12.

зn - КПД передачи (0.9)

Энергетический расчет

Расчет потребляемой мощности всем участком в кВт

?N уч=Nдв+Nобор+Nламп=0,07+4,1+0,32=4,59 (кВт)

где: УNуч - суммарная мощность потребляемая всем участком в кВт

Nдв - мощность потребляемая эл.дв. для привода вентилятора.

Nобор - мощность потребляемая оборудованием таблица 7.

Nламп - мощность потребляемая лампами.

Для расчета мощности потребляемой лампами определяем необходимый световой поток по формуле:

где: Fсп - световой поток.

Ш - коэффициент запаса (1,3-1,5) [6] стр.109

Е - норма искусственного освещения (100-210 люксов) [6] стр. 106

зсп

- КПД светового потока.

зi - КПД искусственного светопроизведения.

зсп х зi = 0,45 [6] стр. 110

По таблице 10 из [8] выбираем тип светильника и мощность лампы, и определяем примерное количество ламп или светильников.

где: nсв - количество ламп или светильников.

Fсп - световой поток.

Fлампы - световой поток одной лампы или светильника.

Окончательное количество ламп определяем по схеме светильников.

Определяем мощность потребляемой всеми лампами.

Nламп = nсв х Wсв =4х0,08=0,32(кВт)

где: nсв - количество светильников

Wсв - мощность одного светильника таблица 10

Расчет трудоемкости ремонта

| | | | |

| Операция | Время | Коэф. | Крат. |

| Вал рулевого управления в сборе - с/у | 1,3 | 1 | 1 |

| Кожухи вала рулевого управления - с/у верхнего и нижнего кожухов | 0,15 | 1 | 1 |

| Колесо рулевого управления - с/у(при снятом включателе сигнала) | 0,3 | 1 | 1 |

| Колпак защитный наконечника рулевой тяги - с/у (за 1 шт.) | 0,3 | 1 | 1 |

| Колпак защитный рейки рулевого механизма - с/у | 0,05 | 1 | 1 |

| Кольцо контактное включателя сигнала - с/у (при снятой крышке) | 0,2 | 1 | 1 |

| Крышка включателя сигнала - с/у | 0,05 | 1 | 1 |

| Механизм рулевой - ремонт | 2 | 1 | 1 |

| Механизм рулевой в сборе с рулевыми тягами - с/у | 2 | 1 | 1 |

| Наконечник внутренний рулевой тяги - с/у (на снятом рулевом механизме, при снятой тяге) | 0,32 | 1 | 1 |

| Наконечник внутренний рулевой тяги - с/у (на снятом рулевом механизме, при снятой тяге) | 0,32 | 1 | 1 |

| Наконечник левый наружный рулевой тяги - с/у | 0,67 | 1 | 1 |

| Наконечник левый наружный рулевой тяги - с/у (на снятом рулевом механизме) | 0,29 | 1 | 1 |

| Наконечник правый наружный рулевой тяги - с/у | 0,67 | 1 | 1 |

| Наконечник правый наружный рулевой тяги - с/у (на снятом рулевом механизме) | 0,29 | 1 | 1 |

| Подшипники вала рулевого управления - с/у комплекта из 2-х штук | 1,5 | 1 | 1 |

| Чехол защитный рейки рулевого механизма - с/у (на снятом рулевом механизме) | 0,2 | 1 | 1 |

| Шарнир внутреннего наконечника - с/у (на снятом левом наконечнике) | 0,1 | 1 | 1 |

| Шарнир внутреннего наконечника - с/у (на снятом правом наконечнике) | 0,1 | 1 | 1 |

| Итого | 10,81 | | |

3 Расчётная часть

3.1Трудоёмкость по ремонту рулевого управления легкового автомобиля

Расчет норм времени трудоемкости работ произведен программой Автосервис 7.0.2 в соответствии с нормами ремонта 2002-2005 года для автомобиля 2004 года выпуска при условии, что работа выполняется одним рабочим.

Производственная программа АТП по ТО характеризуется числом технических обслуживаний, планируемых на определенный период времени (год, сутки).

Сезонное техническое обслуживание (СО), проводимое 2 раза в год, как правило совмещаются с ТО-2 или ТО-1 и как отдельный вид планируемого обслуживания при определении производственной программы не учитывается.

Для ТР, выполняемого по потребности, число воздействий не определяется. Планирование простоев подвижного состава и объемов работ в ТР производится исходя из соответствующих удельных нормативов на 1000 км пробега.

Производственная программа по каждому виду ТО обычно рассчитывается на 1 год. Программа служит основой для определения годовых объемов работ ТО и ТР и численности рабочих.

Определение производственной программы базируется на так называемом цикловом методе расчета, который используется в практике проектирования АТП. При этом под циклом понимается пробег автомобиля до его КР или до списания, т.е. ресурсный пробег.

В принципе методика расчета производственной программы ТО по пробегу до КР и по ресурсному пробегу одинакова. Для всех типов подвижного состава кроме автобусов, КР не предусматривается. Учитывая это в данном разделе рассматривается методика расчета программы ТО по пробегу автомобилей до списания, т.е. за цикл принят ресурсный пробег.

Цикловой метод расчета производственной программы ТО предусматривает:

— выбор и корректирование периодичности ТО-1, ТО-2 и ресурсного пробега для подвижного состава проектируемого АТП;

— расчет числа ТО на 1 автомобиль (автопоезд) за цикл;

— расчет коэффициента технической готовности и на его основе расчет годового пробега автомобилей, а затем число ТО на группу (парк) автомобилей.

При разнотипном парке расчет программы ведется по моделям автомобилей в пределах технологически совместимых групп автомобилей.

Учитывая, что ТО автопоездов обычно производится без расцепки тягача и прицепа, расчет программы для автопоезда проводится как для целой единицы подвижного состава аналогично расчету для одиночных автомобилей.

На отдельные технологические и производственный процесс в целом влияют численность и концентрация автомобилей, условия и режимы эксплуатации, которые определяют производственную программу по видам и работам ТО и ТР, число исполнителей, площади, технологическое оборудование и т. д.

3.2 Производственная программа автотранспортного предприятия

Под производственной программой понимаются количество и трудоемкость воздействий по видам ТО, ТР, КР автомобилей и агрегатов, исчисляемых за год, месяц, смену. Производственная программа может определяться в целом по автотранспортному предприятию или группам автомобилей (по типам, моделям), а также зонам, участкам.

В основу расчета производственной программы положены нормативы: трудоемкости, периодичности, ресурса автомобилей и агрегатов до капитального ремонта, простоя автомобилей в ТО и ремонте и другие регламентированные первой и второй частями «Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта».

Исходными данными для расчета являются:

– тип и марка подвижного состава (зависят от назначения АТП и указываются в задании);

– списочное или эксплуатационное число автомобилей (задается или определяется расчетным путем);

– среднесуточный пробег (задается или определяется расчетом на основании известных измерителей транспортной работы или устанавливается по отчетным данным аналогичного предприятия);

– общий пробег автомобиля с начала эксплуатации;

– режим работы подвижного состава, который определяется:

числом дней работы подвижного состава в году на линии; числом смен работы автомобилей на линии. В некоторых случаях планируют круглосуточную работу автомобилей; конкретного автотранспортного предприятия; продолжительностью работы каждого автомобиля на линии (время в наряде). Продолжительность рабочего дня может быть равна при одном водителе 7ч (1 смена), при двух водителях, работающих на одном автомобиле, 14 ч (2 смены) при общем выходном дне или 11,1 ч (1,5 смены) при смене водителей через день и без дополнительного выходного дня;

– режим ТО и ремонта подвижного состава определяется видами ТО, диагностики и ремонта, их периодичностью и продолжительностью простоя автомобиля на ТО и ремонте.

Расчет себестоимости технологического процесса при ремонте рулевого управления с гидроусилителем

1 Основная заработная плата (ОЗП)

ОЗП = ОЗПч x Тр, руб, (1)

где: ОЗПч - основная заработная плата почасовая, руб

Тр - трудоемкость, чел/ час.

ОЗПч = ТСч + (ТСч/100) x Кур, руб.

где: ТСч - почасовая тарифная ставка рабочего, руб

К УР - уральский коэффициент = 15%

ТСч = ТС x Nсм x Nч (2)

где: Nсм - количество смен в месяц

Nч - количество часов в смену

ТСч = 42,2 руб. (3)

ОЗПч = 95,2+(95,2/100) x 15%=95,2+6,38+48,53руб

ОЗП =,95руб x 16час=1528,48руб.

2 Дополнительная заработная плата (ДЗП)

ДЗП = (ОЗПх) x 10% руб (4)

ДЗП = x 10% = 2,648руб.

3 Начисления на фонд заработной платы

Нач. ФЗП = (ОЗП + ДЗП)/100 x 35,8 (5)

Нач. ФЗП = x 35,8 = 1500,8руб.

4 Затраты на расход электроэнергии, используемой для технических целей

Эл. = Wх tмаш x С (6)

где: W - мощность эл. потребителей, кВт

tмаш - время работы электропотребителей, час.

Сэл. - стоимость эл. энергии, кВт/ч

Эл. =.0.250к, составил 4,371 руб.

5 Стоимость сырья, материалов (С с. м.)

С с.м. = Сс + См + Су (7)

где: Сс - стоимость сырья;

См - стоимость материалов;

Су - стоимость узлов ( трансмиссионное масло - 450руб.)

С с. м. = 450руб.

6 Амортизационные отчисления (А)

А = (n об. x БС x На)/100руб. (8)

где: n об. - количество оборудования, шт

БС - балансовая стоимость еденицы оборудования, руб.

На - норма амортизации, %

А = 500 руб.

В расчет не принимается.

7 Прочие затраты (ЗПР)

ЗПР = (ОЗП+ДЗП+НАЧ.ФЗП+Эл.+Сс.м.+А)/100 x (10/70%) (9)

ЗПР = (776,48 + 77,648 + 1505,8 + 4,371 +450)/100 x 70 = 2900,44 руб.

Итого сумма всех статей:

Таким образом стоимость данного технологического процесса ремонта коробки передач (замена масла) составил 10.200 руб,00 коп, что позволяет сделать вывод в том, что проведение данного ремонта приемлемо и доступно.

3.3 Определение затрат на оказание работ АТС

Расчет стоимости восстановительного ремонта автотранспортных средств (АТС).

1. Определение объёма и технологии ремонта АТС.

Способ, вид, технология и объем ремонтных работ определяются в зависимости от характера и степени повреждения АТС его отдельных узлов, агрегатов и деталей с учетом необходимости проведения сопутствующих работ по разборке, дефектовке, сборке, регулировке, подгонке, окраске, антикоррозийной обработке и т.д., в соответствии с технологией ремонта, установленной предприятием-изготовителем автомототранспортного средства.