Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 25.10.2023

Просмотров: 218

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

2.7 Предварительная разработка технологического маршрута

Курсовая работа

Проектирование технологического процесса механической обработки детали

Оглавление

1. Получение исходной информации 4

2. Подготовка исходных данных для проектирования 8

2.1 Конструкторский контроль чертежа детали 8

2.2 Оценка технологичности конструкции изделия 8

Химический состав 9

2.3 Определение типа производства 12

2.5 Нумерация обрабатываемых поверхностей 16

2.6 Определение этапов и методов обработки поверхностей внешней части шпинделя зубофрезерного станка 53А05П 21

2.7 Предварительная разработка технологического маршрута 24

3Технологические расчеты 34

3.1Расчет припусков 34

Будем считать, что для обработки наружного диаметра применяем переходы: 36

1 Точение черновое; 36

2 Точение чистовое; 36

3 Шлифование. 36

3.2 Размерно-точностный анализ технологического процесса 42

3.3 Расчет режимов резания 47

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 49

4 Оформление документации 81

Список литературы 81

Приложения - Чертежи 84

ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ

1. Получение исходной информации

Исходной информацией для разработки технологического процесса являются: чертеж детали, годовой объем выпуска изделий, режим работы.

Назначение детали: Шпиндель зубофрезерного станка 53А05П

Станки модели 53А05П предназначены для обработки червячной фрезой цилиндрических прямозубых колес.

Шпиндель является главным узлом на фрезерных станках всех типов. Его параметры входят в перечень основных технических характеристик оборудования. Режущий инструмент крепится на шпинделе и через него получает вращательный момент от основного привода.

Станок 53А50 предназначен для фрезерования зубьев цилиндрических зубчатых колес методом обкатки червячной фрезой и методом единичного деления дисковой или пальцевой фрезами. Станок работает по методу обкатки, т. е. механического воспроизводства зацепления червяка (червячной фрезы) с колесом (заготовкой). Червячная фреза соответствующего модуля и диаметра закрепляется на оправке в шпинделе фрезерного суппорта. Обрабатываемая деталь или комплект одновременно обрабатываемых деталей устанавливается на оправке в шпинделе стола, а при больших размерах колес непосредственно на столе станка. Червячной фрезе и заготовке принудительно сообщают

вращательные движения с такими угловыми скоростями, которые они имели бы, находясь в действительном зацеплении.

При нарезании колес с прямыми зубьями ось шпинделя фрезерного суппорта устанавливается под, углом к горизонтальной плоскости, равным углу подъема винтовой линии червячной фрезы. Для нарезания колес с косыми зубьями ось шпинделя фрезерной бабки устанавливается под углом, равным сумме или разности углов наклона зубьев колеса и подъема винтовой линии фрезы в зависимости от сочетания направлений винтовых линий зубьев и витков фрезы. Нарезание цилиндрических колес производится с вертикальной подачей фрезерного суппорта.

Зубофрезерный станок модели 53А50 имеет следующие движения. Движение резания - вращение шпинделя фрезерного суппорта с червячной фрезой.

Движения подач - вертикальное перемещение фрезерного суппорта, радиальное перемещение подвижной стойки и тангенциальное перемещение протяжного суппорта.

Движением обкатки и деления является непрерывное вращение стола с заготовкой.

Вспомогательные движения - быстрые механические и ручные установочные перемещения фрезерного суппорта и подвижной стойки.

Частота вращения шпинделя ≈83 об/мин.

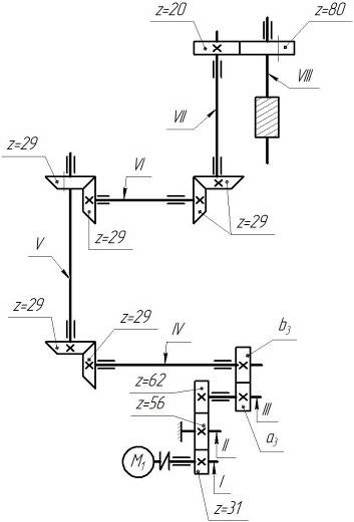

Трехскоростной электродвигатель M1 через зубчатые передачи 31/56, 56/62, a3/b3, 29/29, 29/29, 29/29, 20/80 передает вращение шпинделю фрезы (рис.1).

Рисунок 1 - Цепь главного движения

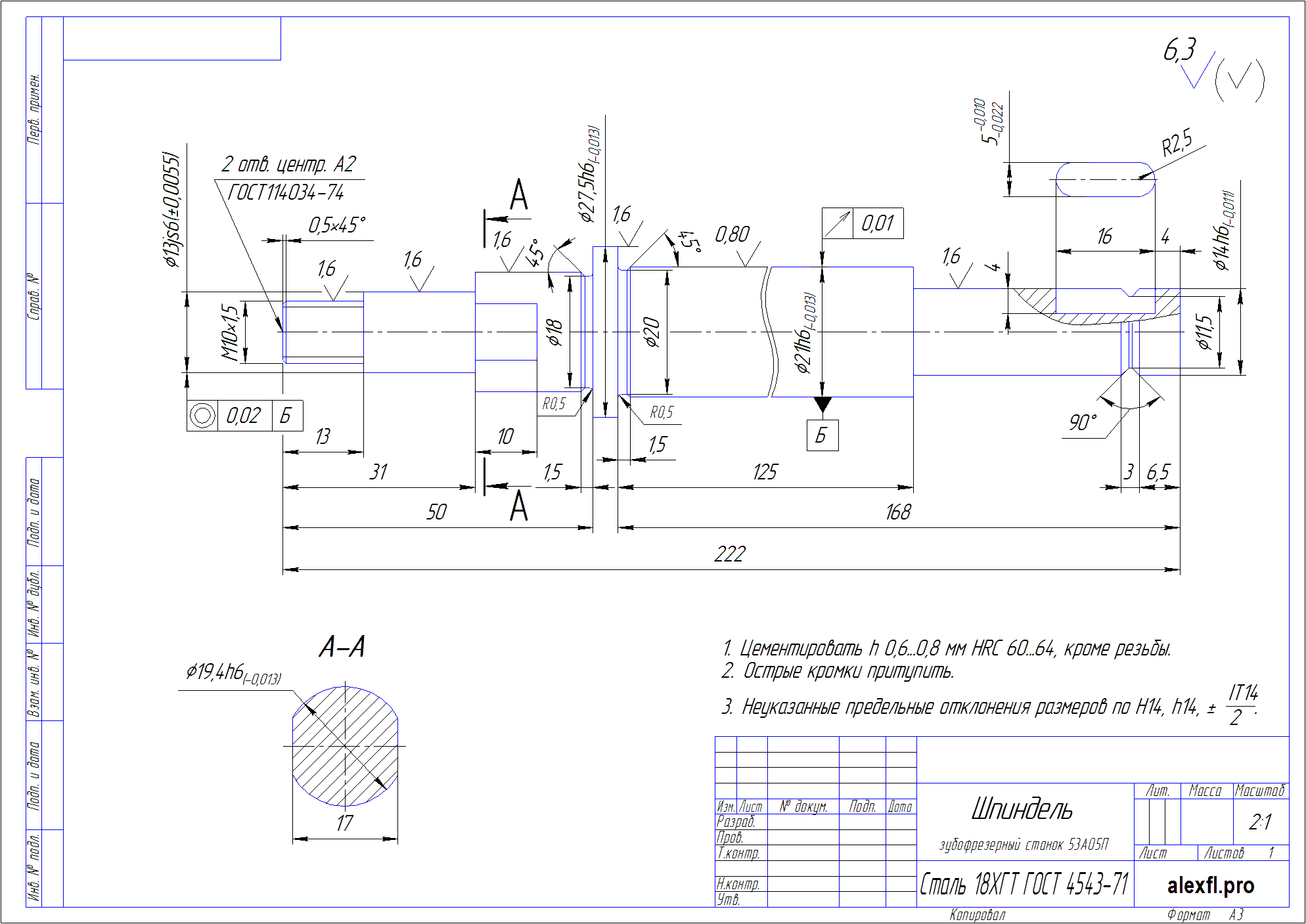

Конструктивно шпиндель технического устройства выглядит следующим образом:

на вал шпинделя закрепляется фреза;

чтобы режущий инструмент был прочно закреплен, конец шпинделя имеет резьбовое соединение;

вращения передаются на фрезу, которая обеспечивает фрезерование отверстия по заданным параметрам.

Рисунок - Шпиндель зубофрезерного станка 53А05П

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

Конструкторский контроль чертежа детали проводится на соответствие его действующим стандартам ЕСКД. Рабочий чертеж детали должен содержать все сведения, дающие полное представление о детали, т.е. все необходимые проекции, разрезы, сечения. На чертеже должны быть указаны все размеры с предельными отклонениями, допустимые отклонения от формы, взаимного расположения и шероховатость поверхностей. Чертеж должен содержать все необходимые сведения о материале детали, термической обработке, применяемых защитных покрытиях, массе детали и т.п. Если на чертеже детали имеются какие-либо несоответствия действующим стандартам, то студент вносит в чертеж соответствующие изменения, отражая эти изменения в пояснительной записке.

При выполнении данного этапа использовалась следующую литературу: [1],[1],[2].

2.2 Оценка технологичности конструкции изделия

Технологичность конструкции изделия согласно ГОСТ 14.205-83 - это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, техническом обслуживании и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

Качественная оценка технологичности детали заключается:

-

в выявлении наличия удобных базирующих поверхностей, обеспечивающих возможность совмещения и постоянства баз; -

возможности свободного подвода и вывода режущего инструмента при обработке; -

удобстве контроля точностных параметров; -

возможности уменьшения протяженности точных обрабатываемых поверхностей; -

соответствии формы дна отверстия форме конца стандартного инструмента для обработки; -

правильности входа инструмента в зону обработки и выхода из зоны; -

возможности обработки поверхностей на проход.

Количественная оценка технологичности детали заключается в определении коэффициентов:

-

использования материала; -

точности обработки; -

качества обработки.

Коэффициент использования материала детали Ким определяется как отношение массы детали к массе заготовки:

Сталь 18ХГТ ГОСТ 4543-71 - это конструкционный легированный сплав. Добавление букв в название ее означает присутствие указанных элементов в сплаве. Буквы ХГТ в расшифровке стали 18ХГТ дают понять, что в ней содержится хром, марганец и титан.

Химический состав

По химическому составу сталь 18ХГТ содержит следующие элементы в процентном соотношении:

-

Хром – 1,3 %. -

Углерод – 0,23%. -

Марганец – 1,1%. -

Титан – 0,09%. -

Кремний – 0,37%.

Сера, фосфор, никель, медь и азот содержатся в совсем малых количествах. Процент указанных элементов дан в максимальном значении. Он может быть немного меньше, но обязательно в допустимых ГОСТом значениях.

Используем сортовой прокат, круг с припуском на обработку 2,5 мм Ø30 мм.

Таблица – Ориентировочный подсчет веса готового изделия

| Ø, мм | S, мм2 | L, мм | V, мм3 | V, м3 | вес, кг |

| 14 | 154 | 43 | 6619 | 6,61914E-06 | 0,052 |

| 21 | 346 | 125 | 43294 | 4,32938E-05 | 0,338 |

| 27,5 | 594 | 4 | 2376 | 2,37576E-06 | 0,019 |

| 19,4 | 233 | 19 | 4423 | 4,42305E-06 | 0,034 |

| 13 | 133 | 18 | 2389 | 2,38911E-06 | 0,019 |

| 10 | 79 | 13 | 1021 | 1,02099E-06 | 0,008 |

| | | 222 | | | 0,469 |

Нужно стремиться, чтобы величина Ким была больше 0,6, эту величину можно принять и при определении ориентировочной массы заготовки.

Коэффициент точности обработки Ктч определяется по следующей формуле:

где А - квалитет точности обработки;

ni - число размеров соответствующего квалитета точности;

5 - наивысший квалитет точности для механообработки.

На чертеже шпинделя зубофрезерного станка 53А05П имеется 4 размера, выполненные по 6-му квалитету, 14 размеров по 14-му квалитету, то параметр Ктч будет определен по формуле (2.1) следующим образом:

= 0,91

= 0,91Если значение Ктч=0,91 больше 0,5, то деталь считается технологичной по этому показателю. Следовательно, чем меньше Ктч, тем выше средняя точность обработки. Коэффициент определяется по чертежу детали, и при необходимости его нужно увеличить, изменяя, где это возможно, точность размеров.

Для определения коэффициента шероховатости обрабатываемых поверхностей - Кш используется следующая зависимость:

где ni - число поверхностей, подлежащих механообработке;

σ - признак величины шероховатости.

Значение σ определяется по следующей эмпирической формуле:

где Rai — параметр шероховатости i-й поверхности, мкм;

80 — наибольшая высота микронеровностей, мкм

На чертеже шпинделя зубофрезерного станка 53А05П имеется 5 поверхностей с шероховатостью Rai = 1,6 мкм, 1 поверхность с Rai = 0,8 мкм и 12 поверхностей с Rai= 6,3 мкм. Тогда величина Кш будет определена по формуле (1.3) следующим образом:

Так как значение Кш=0,19 не превышает значения 0,3, то деталь считается технологичной по данному показателю. Данные расчеты необходимо выполнить перед определением типа производства.

При выполнении данного этапа использовалась следующая литература: [4],[18].