Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 25.10.2023

Просмотров: 227

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

2.7 Предварительная разработка технологического маршрута

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

При выполнении задания по обработке деталей типа «Вал-втулка» необходимо:

1. Выбрать режущий инструмент для обрабатываемых поверхностей, выбрать одну из рекомендуемых марок инструментального материала для выбранных инструментов, сделать эскизы всех инструментов с указанием размеров и геометрических параметров режущей части.

2. Установить или рассчитать глубину резания для обрабатываемых поверхностей для каждого из проходов.

3. Для обработки одной из наружных поверхностей рассчитать по нижеприведенным формулам, с учетом технологических ограничений, режимы резания: S, V, Pz , Nрез.ф., Mкр. Эти же величины следует определить по любым доступным студенту таблицам нормативов и сделать вывод о соответствии полученных результатов, определив разницу в значениях в процентах. Рассчитать машинное время для обработки этой поверхности.

4. Для обработки остальных поверхностей эти же режимы резания: S, V, Pz (Po), Nрез.ф., Mкр,, Тм - выбрать и назначить с помощью таблиц нормативов [6], [7] или другой справочной технической литературы. Если в используемых справочниках некоторые параметры, например, мощность резания или крутящий момент при сверлении, отсутствуют, то их можно рассчитать по формулам, например, из [2] или [4] .

5. Изобразить схему обработки каждой поверхности детали с указанием окончательных размеров, а также направлений величин V и S. Режущий инструмент на схемах изобразить в конечном положении обработки поверхности.

Инструмент для обработки каждой поверхности заготовки можно выбирать по любому из имеющихся в наличии справочнику технолога-машиностроителя или по иной справочной литературе, например, [1], [2], [4]. При этом, в учебных целях, следует выбирать инструмент с креплением пластинки инструментального материала методом пайки. При выборе одной из рекомендуемых марок инструментального материала, которым может быть оснащена режущая часть инструмента, следует руководствоваться характеристиками заданного материала заготовки и указанными в задании условиями обработки.

Для токарного резца с напаянной пластинкой инструментального материала следует указать и эскизно изобразить форму заточки передней поверхности в соответствии с рекомендациями [4] или [9] с указанием сечения, в котором производится эта заточка, перечислить численные значения всех регламентируемых геометрических параметров режущей части и указать на эскизе их непротиворечивые величины, размеры сечения державки и толщину пластинки инструментального материала, например, по [2], [4], и указать обозначение выбранного резца по [1]. Каждое принятое техническое решение подтверждают ссылками на рекомендации соответствующего справочника с указанием номера страницы и таблицы (карты), в которой приведена данная рекомендация. Нужно оговорить и изобразить на эскизе обработки рассматриваемой поверхности, что установка резца при наружной обработке осуществляется выше оси центров станка на величину +h, так как сила резания отжимает резец в направлении действия силы (вниз) и режущая кромка устанавливается на уровне центров станка.

Аналогично по справочникам выбираются и указываются на эскизах форма режущей части, ее материал и материал державки, размеры сечения державки и значения геометрических параметров режущей части для расточного резца, сверл, зенкера, резьбового резца. Эскиз внешнего вида центровочного сверла, размеры которого должны быть согласованы с размерами спирального сверла, приведен, например, в [9].

Путем распределения припуска на обработку h между переходами устанавливается глубина резания на черновом и чистовом переходах. Принимается, что на предварительном переходе удаляется 2/3 припуска и глубина резания t1 = 2/3 h, а на получистовом (и окончательном в данном случае) проходе - 1/3 припуска и t2 = 1/3 h. Возможны и иные, вынужденные, варианты распределения припуска между большим числом переходов, определяемые после расчета мощности, потребной на резание.

Назначение режимов резания для наружного обтачивания поверхности детали на этих переходах производится в соответствии с рекомендациями, изложенными ниже.

Последовательность обработки детали типа «Вал-втулка» заключается в следующем:

1) подрезать торец с двух сторон;

2) обточить наружные диаметры (ступени шеек) в несколько проходов;

6) расточить канавку под выход резьбового резца;

7) нарезать стандартную резьбу резцом в несколько проходов;

8) снять фаску.

Так как заготовки для заданного варианта детали является заготовка, то следует предусмотреть, что заготовку требуемой длины предварительно, до обработки торцов, необходимо отрезать от круга, соблюдая ту же величину припуска на длину, что и заданный в таблице припуск на диаметр.

1. подрезать торец с двух сторон детали типа шпиндель;

Подрезание торцов

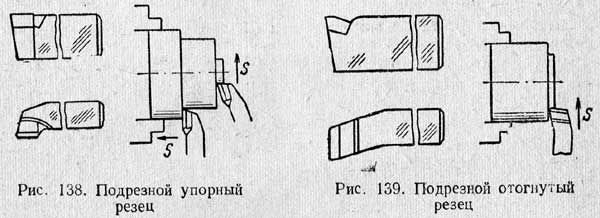

Подрезание торцов в патроне. Подрезание торцов деталей, закрепленных в патронах, целесообразно производить не подрезным, а проходным отогнутым резцом (см. рис.). Последний имеет более массивную режущую часть, допускающую более высокие режимы резания.

|  |

| Проходной отогнутый резец | Подрезание торца проходным отогнутом резцом |

| Рис. Проходной отогнутый резец | |

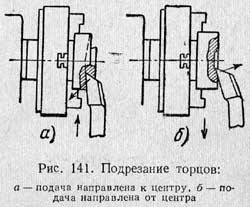

При подрезании торцов и высоких уступов направление подачи может идти от наружной поверхности к центру (рис., а) или же от центра к наружной поверхности (рис., б). В последнем случае сила, действующая на резец, стремится отжать его режущую кромку от торца детали. Благодаря этому поверхность торца получается более чистой, чем при работе с подачей, направленной от наружной поверхности детали к ее центру. Однако такой способ подрезания торцов и уступов не позволяет проверить точного положения торца или уступа после пробной стружки относительно других поверхностей детали. Поэтому от указанного выше правила о выборе направления поперечной подачи приходится иногда отказываться.

Режимы резания при подрезании

При подрезании торцов с поперечной подачей глубиной резания является толщина снимаемого слоя, а подачей — величина перемещения резца в поперечном направлении за один оборот детали.

При подрезании можно рекомендовать следующие поперечные подачи:

для черновой обработки - от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм;

для чистовой обработки - от 0,1 до 3 мм/об при глубине резания 0,7—1 мм.

При подрезании торцов можно применять такую же скорость резания, как при обработке наружной цилиндрической поверхности, но подсчитывать ее следует по большему диаметру.

Расчет режима резания при подрезке торцов

| № оп. | Наименование операции | Операционный размер | ||

| Обозначение | Формулы расчета | Размер | ||

| Заг | Прокат | | Lзаготовки>225 мм | Ø30 |

| 1,1 | Токарная (черновая) | Длина заготовки, мм | L= Lзаг.-lторц. | Lзаготовки=186 мм |

Глубина резания t = 1/2=0,5 мм;

Принимаем подачу S = 0,5 мм/об; ([2] стр.266 табл.11)

Число проходов i=1;

Р

ежущий инструмент: резец токарный для обработки и подрезания торцов с твердосплавными пластинами по ГОСТ 19043-80, опорные пластины ГОСТ 19073-80, стружколом по ГОСТ 19084-80 с главным углом в плане =450.

ежущий инструмент: резец токарный для обработки и подрезания торцов с твердосплавными пластинами по ГОСТ 19043-80, опорные пластины ГОСТ 19073-80, стружколом по ГОСТ 19084-80 с главным углом в плане =450.Скорость резания определяется по формуле:

,

,где

– коэффициент ([2] стр.269 табл.17);

– коэффициент ([2] стр.269 табл.17);x = 0,15; y = 0,45; m = 0,2 – показатели степени ([2] стр.269 табл.17);

T = 70 мин – среднее значение стойкости при одноинструментной обработки ([2] стр.268);

- обобщающий поправочный коэффициент, учитывающий фактические условия резания;

- обобщающий поправочный коэффициент, учитывающий фактические условия резания; - коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где

- коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания ([2] стр.261 табл.1), где  – коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2);

– коэффициент; n = 1 – показатель степени ([2] стр.262 табл.2); - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания ([2] стр.263 табл.5);

- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания ([2] стр.263 табл.6);

V =

м/мин;

м/мин; об/мин;

об/мин;| № ступеней | Частота вращения шпинделя | Наибольший допускаемый крутящий момент на шпинделе, Нм | Эффективная мощность на шпинделе, кВт | |

| по приводу | по слабому звену | |||

| 14 | 250,0 | 310 | 8,0 | 8,0 |

Принимаем

об/мин;

об/мин;

Сила резания:

,

,где Сp = 300 – коэффициент ([2] стр.273 табл.22);

x = 1,0; y = 0,75; n = - 0,15 – показатели степени ([2] стр.273 табл.22);

- поправочный коэффициент, учитывающий фактические условия резания;

- поправочный коэффициент, учитывающий фактические условия резания; - поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,75 – показатели степени ([2] стр.264 табл.9);

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, где n = 0,75 – показатели степени ([2] стр.264 табл.9);Кφр = 0,89 ; Кγp = 1,1; Кλр = 1, Кrp=1 - поправочный коэффициенты, учитывающий влияние геометрических параметров режущей части инструмента на составляющие силы резания ([2] стр.275 табл.23);

Мощность резания:

Мощность резания:

Станок токарно-винторезный 16К20 операцию торцевания выполнит.

Таблица

Режим резания при торцевании заготовки и геометрические параметры резца

| Материал заготовки и вид операции | Режим резания | Машинное время Т м , мин, на операцию | Геометрические параметры резца | |||||||

| t, мм | S, мм | V, м/мин | | | | | r, мм | Форма передней поверхности | ||

| Сталь 18ХГТ, в=500 МПа Заготовка, торцевании заготовки | 0,5 | 0,5 | 21,2 | 0,14 | 45 | 8 | 10 | 5 | 0,5 | Радиусная с фаской |