Файл: Реферат выпускная квалификационная работа выполнена на.docx

Добавлен: 26.10.2023

Просмотров: 288

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| производить сварку металла без разделки кромок на высоких скоростях. Основное назначение флюса – защита сварочной ванны от вредного воздействия кислорода и азота атмосферы. Для сварки низкоуглеродистых, низколегированных сталей в настоящее вре- мя применяют флюсы АН-17, АН-15, АН-42. Электродную проволоку выбирают по марке свариваемого металла. Сварку под слоем флюса можно выполнять как на переменном так и на по- стоянном токе. При сварке постоянном токе на процесс обычно ведут на обратной полярности. Существенным недостатком сварки под слоем флюса является воз- можность ее выполнения только в нижнем положении, т.к. при наклоне даже на 15° флюс ссыпается, а так же стекает жидкий металл. Автоматическая сварка под слоем флюса получила широкое распростране- ние благодаря высокой производительности процесса. Достоинстваспособа: − повышенная производительность; − минимальные потери электродного металла (не более 2%); − отсутствие брызг; − максимально надёжная защита зоны сварки; − минимальная чувствительность к образованию оксидов; − мелкочешуйчатая поверхность металла шва в связи с высокой стабильно- стью процесса горения дуги; − не требуется защитных приспособлений от светового излучения, посколь- ку дуга горит под слоем флюса; − низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва; − малые затраты на подготовку кадров; − отсутствует влияния субъективного фактора. Недостаткиспособа: | ||||||

| | | | | | ДП44.03.04.605ПЗ | Лист |

| | | | | | 20 | |

| Изм. | Лист | № документа | Подпись | Дата | ||

| − трудозатраты с производством, хранением и подготовкой сварочных флю- сов; − трудности корректировки положения дуги относительно кромок сваривае- мого изделия; − неблагоприятное воздействие на оператора; − нет возможности выполнять сварку во всех пространственных положениях без специального оборудования. Областиприменения: − сварка в цеховых и монтажных условиях − сварка металлов от 1,5 до 150 мм и более; − сварка всех металлов и сплавов, разнородных металлов. − пути повышения производительности: − сварка (наплавка) независимой дугой, горящей между двумя электродами (к изделию ток не подводят); при большом расстоянии от дуги до поверхности из- делия основной металл вообще не проплавляется. − сварка трёхфазной дугой, при которой глубина проплавления зависит от соотношения токов в дугах, горящих между электродами и изделием. − сварка разнородными дугами. Питание дуги между электродами и издели- ем осуществляется при этом постоянным током, а дуги между электродами - пере- менным током. − однофазная двухэлектродная наплавка, основанная на питании электродов и изделия от концов и середины вторичной обмотки сварочного трансформатора. − наплавка с подачей присадочной проволоки в дугу (к проволоке ток не подводят). − сварка (наплавка) по подкладке из металла требуемого химического соста- ва и выполняющую функции теплопоглощения сварочной дуги и повышения ко- эффициента наплавки. − сварка комбинированной дугой (зависимой и независимой, горящей между основным и дополнительным электродами). | ||||||

| | | | | | ДП44.03.04.605ПЗ | Лист |

| | | | | | 21 | |

| Изм. | Лист | № документа | Подпись | Дата | ||

| − сварка расщеплённым электродом. − сварка (наплавка) ленточным электродом. − сварка многодуговая: в общую ванну; в разделённые ванны. Вывод: Из проведенного выше анализа и экономических соображений для сварки кольцевых швов трубопровода выбираем автоматическую сварку в среде инертных газов неплавящимся электродом, а скользящие опоры и швы прихваток будут сва- риваться ручной дуговой сваркой. 1.6 Выбор сварочных материалов Электроднаяпроволока Правильный выбор марки электродной проволоки для сварки – один из главных элементов разработки технологии автоматизированной сварки в среде за- щитных газов. Химический состав электродной проволоки определяет состав ме- талла шва и, следовательно, его механические свойства . При автоматизированной сварке под флюсом и механизированной сварке в смеси газов используют проволоку, выпускаемую промышленностью по ГОСТ 2246 – 70. Для сварки выбираем сварочную проволоку марки Св-08Г2С, химиче- ский состав которых приведен в таблице 1.4. Таблица 1.5 − Химический состав сварочной проволоки Св-08Г2С по ГОСТ2246- 70, % | |||||||||||||||||

| | Сталь, марка провол. | Химические элементы | | ||||||||||||||

| C | Si | Mn | Cr | Ni | Mo | Ti | S | P | |||||||||

| Не более | |||||||||||||||||

| Св-08Г2С | ≤ 0,10 | ≤ 0,95 | ≤ 2,1 | ≤ 0,20 | ≤ 0,25 | 0,15 | – | 0,025 | 0,030 | ||||||||

| Каждая партия сварочной проволоки перед выдачей на производственный участок должна быть проконтролирована путем осмотра поверхности проволоки в каждой бухте. На поверхности проволоки не должно быть окалины, ржавчины, следов смазки, вмятин и других дефектов и загрязнений. Каждая бухта легиро- | |||||||||||||||||

| | | | | | ДП44.03.04.605ПЗ | Лист | |||||||||||

| | | | | | 22 | ||||||||||||

| Изм. | Лист | № документа | Подпись | Дата | |||||||||||||

| ванной проволоки сплошного сечения перед сваркой (независимо от способа сварки) должна быть проверена на соответствие содержания основных легирую- щих элементов. При неудовлетворительных результатах бухта не может быть ис- пользована для сварки до установления точного химического состава проволоки количественным химическим анализом.

Основной метал – сталь 17ГС допускает применение активного инертного защитного газа –аргон.. В нашем случае происходит сварка ответственной конструкции, следовате- льно к качеству шва предъявляются высокие требования. Поэтому, для повышения качества соединений нами предложено использо- вать в качестве защитного газа агрон. Кроме внешнего вида шва данная смесь обеспечивает лучшие свойства металла шва по сравнению с СО2, поскольку при сварке в данном газе имеем меньшее окисление элементов металла сварочной ванны чем при сварке в чистом СО2. Выбираем газовую смесь К-18. Способ поставки газа, учитывая организацию сварочных работ, выбираем централизованный.

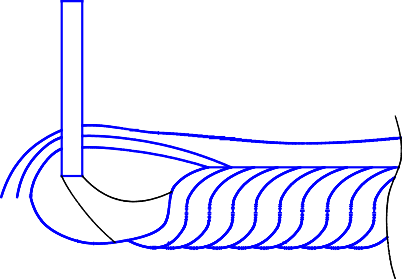

В данном изделии имеются два основных типа сварных швов: Тип 1 Рисунок 1.5 – Сварное соединение С17 | ||||||

| | | | | | ДП44.03.04.605ПЗ | Лист |

| | | | | | 23 | |

| Изм. | Лист | № документа | Подпись | Дата | ||

| Выбираем тип шва С17 (односторонний без подкладки с двухсторонней ра- зделкой кромок) из ГОСТ 16037-80 (Соединения сварные стальных трубопрово- дов). Способ сварки исходя из вышеизложеного –механизированная в среде за- щитных газов. Тип 2 (рисунок 1.6) – соединения VІ, это нестандартный шов, толщина сва- риваемого металла 8 мм и для 7 мм. Рисунок 1.6 – Сварное соединение 1.9 Расчет параметров режимов сварки Расчет параметров режима сварки соединения С17 по ГОСТ 14771-76 S=8 мм; b=1мм; с=1 Рисунок 1.7 - Сварное соединение С17 Площадь наплавленного металла Fн Fн = 7· 4 + 8 + 8· 1.5 = 48 мм2 Сварку шва С17 общей площадью 48 мм2 будем выполнять в 2 прохода Диаметр присадочной проволоки | ||||||

| | | | | | ДП44.03.04.605ПЗ | Лист |

| | | | | | 24 | |

| Изм. | Лист | № документа | Подпись | Дата | ||

| ????эп = 4�ℎ???? ± 0.05ℎ???? (1.2) 4 ????эп = √8 ≈ 1.61 мм Принимаем dЭП = 1,2 мм Глубина проплавления hР hР = 0,7 S – 0,5b hР = 0,7·8 - 0,5·1 = 5,1 мм Принимаем hР = 5 мм. dЭ = Кd Fn0.625 (1.3) где Кd – табличный коэффициент, Кd = 0,12 [5] при сварке в нижнем положении dЭ = 0,12∙440,625 = 1,2 мм Примем dЭ = 1,2 мм, как диаметр проволоки из основного ряда диаметров по ГОСТ 2246-70. Рассчитаем значение сварочного тока Iсв для корневого шва через расчет- ную глубину проплавления и коэффициент проплавления КН принимаем из таб- лицы [2] I hK1 100, A (1.4) СВ K H I 5,1 100 175A СВ2.9 Примем Iсв = 175±5А Рассчитаем оптимальный вылет электродной проволоки [5] | ||||||

| | | | | | ДП44.03.04.605ПЗ | Лист |

| | | | | | 25 | |

| Изм. | Лист | № документа | Подпись | Дата | ||