Файл: Курсовой проект по дисциплине "Режущий инструмент и инструментальное обеспечение автоматизированного производства".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 228

Скачиваний: 4

СОДЕРЖАНИЕ

1 Разработка инструментальной наладки

1.2 Разработка маршрутной технологии

1.3 Выбор режущего инструмента

1.4 Выбор вспомогательного инструмента

1.6 Настройка инструментального блока вне станка

2 Разработка конструкции дискового долбяка

2.1 Патентно-информационный поиск. Назначение, типы, описание конструкции долбяков

2.2 Расчет геометрических и конструктивных параметров дискового долбяка

3 Разработка конструкции сборного проходного резца с СМП

3.1 Патентно-информационный поиск. Назначение, типы, описание конструкции токарных резцов

3.2 Расчет геометрических и конструктивных параметров

4 Разработка конструкции сверла с СМП

4.1 Патентно-информационный поиск. Назначение, типы, описание конструкции сверл

4.2 Расчет геометрических и конструктивных параметров сверла

Рисунок 3.3 – Иллюстрации к патенту № 2056220

3.1.2 Назначение, типы, описание конструкции токарных резцов

Резец – это однолезвийный инструмент для обработки с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении. Он состоит из рабочей части, с помощью которой осуществляется резание (ее размеры определяют ресурс работы резца), и корпуса, имеющего вид стержня или диска.

Корпус несет на себе рабочую часть, а сам крепится в технологическом оборудовании или приспособлении. Кроме этих основных частей резец может иметь стружколомы, крепежные детали, опорные подкладки и пластины, регулировочные и установочные элементы.

Отличительные признаки резцов:

- по виду оборудования: токарные, для автоматов или полуавтоматов, расточные горизонтально-расточных станков, специальные для специальных станков;

- по виду обработки: проходные, подрезные, отрезные, расточные, канавочные, резьбовые, фасонные и др.;

- по характер обработки: черновые, чистовые, для тонкого точения;

- по сечению стержня корпуса: прямоугольные, квадратные, круглые, трапецеидальные;

- по расположению рабочей части относительно корпуса: прямые, отогнутые, изогнутые, с оттянутой головкой;

- по способу крепления рабочей части к державке или корпусу:цельные, сварные (паяные), клееные, с механическим креплением пластин, с креплением пластин силами резания

- по материалу рабочей части: быстрорежущие стали, твердые сплавы, керамика, сверхтвердые материалы

- по положению главной режущей кромки: правые, левые, универсальные;

- по установке относительно детали: радиальные, тангенциальные.

3.2 Расчет геометрических и конструктивных параметров

Исходные данные:

Резец – проходной, правый, CSSNR.

Расчет резца [1, с 188-190]:

1. Из обозначения резца PSSNR, по стандарту ISO 5608:1995, определяем следующие параметры резца:

- способ крепления режущей пластины P – крепление пластины рычагом;

- форма пластины S – квадратная, ε=90°;

- угол в плане S–φ=45°;

- задний угол N – α=0°;

- направление подачи R – вправо.

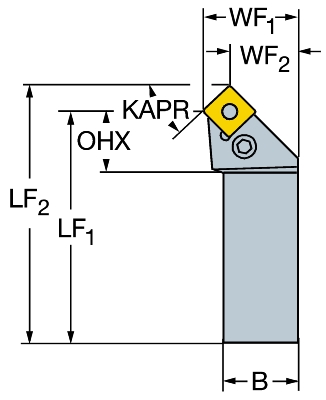

Применим резец PSSNR-2525M-12 фирмы «Sandvik Coromant» (рис. 3.4).

Рисунок 3.4 – Резец PSSNR-2525M-12

2. Выбор режущей пластины.

По каталогу фирмы «Sandvik Coromant»определяем, что для резца PSSNR-2525M-12 применяется керамическая пластина SNMG-120408, имеющие следующие геометрические параметры (рис. 3.5):

- размер пластины – 12 мм;

- диаметр вписанной окружности – iC=12.7 мм;

- толщина пластины – s=7.94 мм;

- радиус при вершине r=0.8 мм.

Рисунок 3.5 – Пластина режущая

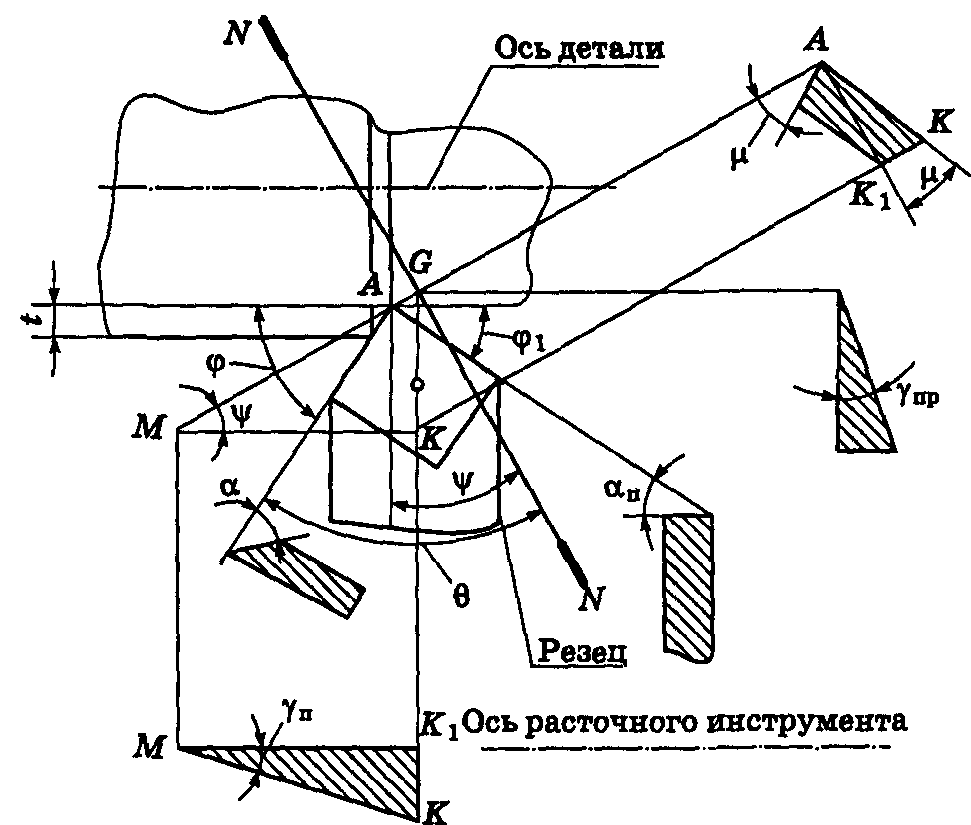

3. Определяем положение плоскости N-N (рис. 3.6), расположенной под углом относительно главной режущей кромки, в которой необходимо повернуть пластину на угол для обеспечения главного α и вспомогательного α1 задних углов:

где ε=90° - угол при вершине пластины,

αном=8° – номинальный задний угол резца в сборе,

αп=0° –задний угол пластины.

α1=3° –вспомогательный задний угол резца.

Тогда

Угол между осью державки и плоскостью N-N

где φ=45° - главный угол резца в плане.

Рисунок 3.6 – Схема для расчета положения гнезда под пластину

в державке резца

4. Определяем координаты центра отверстия под винт для установки пластины (рис. 3.7)

где d – диаметр вписанной окружности пластины,d=12.7 мм;

b1, b2 – вылет пластины из гнезда, b1=0.3 мм. b2=0.3 мм;

Тогда

Рисунок 3.7 – Схема расчета координат центра отверстия

5. Рассчитаем режимы резания[2, с. 293-300]

5.1. Для обработки детали выбираем проходной резец для контурного точения с пластиной из твердого сплава PSSNR, который имеет следующие геометрические параметры: сечение резца 25x25мм, угол в плане φ=475˚, передний угол γ=-8˚, задний угол α=8°, угол наклона главного режущего лезвия λ=-3˚.

5.2. Глубина резания

где D – диаметр заготовки, примем D=137 мм,

d – диаметр обработки, примем d=130 мм.

Тогда

5.3. Подача. По рекомендациям фирмы «Sandvik Coromant» принимаем s=0.4 мм/об.

5.4. Скорость резания. По рекомендациям фирмы «Sandvik Coromant» принимаем V=250 м/мин.

5.5. Частота вращения заготовки

Примем n=600 об/мин.

Тогда уточненная скорость резания:

5.6. Сила резания

где Kp – поправочный коэффициент, учитывающий фактические условия резания.

Kмp – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

табл. 9 [2, с. 362],

табл. 9 [2, с. 362],Kφp, Kγp, Kλp - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания

;

Kφp=1; Kγp=1.25; Kλp=1 табл. 23 [1, с. 374],

,

,Cp=300; x=1; y=0.75; n=-0.15 табл. 22 [1, с. 372].

Тогда

5.7. Мощность резания

6. Определим минимальное сечение корпуса резца

Допускаемое напряжение на изгиб для материала державки

Отношение высоты к ширине державки Н=В,

Максимальный вылет резца

Расчёт на прочность по допускаемому напряжению изгиба для материала державки для корпусов резцов квадратного сечения

Полученные значения размеров державки, должны быть не менее, чем

B х Н=20.3 х 20.3 мм

Конструктивно из стандартных значений принимаем:

B х Н =25 х 25 мм

7. Проверочный расчёт корпуса на жёсткость:

Где Е – модуль упругости материала корпуса, E = 200…220ГПа.

I – момент инерции державки, для прямоугольного сечения державки:

Тогда

условие выполняется.

8. Остальные размеры принимаем конструктивно.

4 Разработка конструкции сверла с СМП

4.1 Патентно-информационный поиск. Назначение, типы, описание конструкции сверл

4.1.1 Обзор патентов

Патент № 2136451. Сверло с режущей пластиной.

Реферат

Изобретение относится к области обработки металлов резанием. Технический результат: повышение эффективности и упрощение обслуживания зажимного устройства. Сверло содержит режущую пластину с режущей кромкой, в частности, выполненную за одно целое из твердосплавного материала и фиксируемую на торцевом конце корпуса сверла с возможностью съема. При этом на торцевом конце корпуса расположена канавка для приема режущей пластины, проходящая диаметрально и направленная по оси корпуса, причем в зоне канавки расположено средство для центрирования режущей пластины. При этом корпус сверла имеет стружечные канавки, проходящие по его окружности, в основном, в осевом направлении. Режущая пластина закреплена в канавке корпуса с помощью силового замыкания между своими боковыми поверхностями и противолежащими им соответствующими боковыми сторонами канавки посредством упругого давления от посадки с натягом, оказываемого боковыми сторонами канавки корпуса. 11 з.п. ф-лы, 18 ил.

Изобретение относится к сверлу с признаками, содержащимися в ограничительной части п. 1 формулы изобретения. Такое сверло известно из EP-B1-172148. Режущая пластина в этом сверле выполнена состоящей из нескольких частей. Кроме того, она закреплена посредством зажимного винта, радиально проходящего через канавку в корпусе сверла.

В основу изобретения положена задача усовершенствовать сверло вышеуказанного типа в отношении повышения его эффективности и упрощения обслуживания зажимного устройства. Эта задача решается признаками п. 1.

Решение характеризуется свойствами "самозажима" ("Self gvip" - свойствами). Режущую пластину нужно только вставить в канавку корпуса сверла. Соотношения в размерах между толщиной зажатой стенки режущей пластины и расстоянием между обеими боковыми сторонами канавки определяют прочность зажима. Режущая пластина в направлении подачи сверла опирается на дно канавки в корпусе сверла.

Улучшение зажима достигается признаками п. 2 формулы. Составляющие давления зажима, подводимого к дополнительным направляющим поверхностям вместе с компонентами давления, оказываемыми боковыми сторонами канавки, приводят к результирующим компонентам давления, с помощью которых режущая пластина прижимается, особенно к зонам, лежащим радиально снаружи на боковых стенках канавки корпуса сверла.