Файл: Общая характеристика ремонтных цехов локомотивного депо тчр4 Красноярскглавный.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 150

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО‑3, текущему ремонту ТР‑1 или ТР‑2, локомотив на техническое обслуживание ТО‑4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО‑3 (текущем ремонте ТР‑1, ТР‑2) с обточкой.

Техническое обслуживание ТО‑5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. Техническое обслуживание ТО‑5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. Техническое обслуживание ТО‑5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне локомотивного депо приписки или после передислокации. Техническое обслуживание ТО‑5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги).

Ремонт – комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива.

Текущий ремонт локомотива – ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем.

Текущий ремонт ТР‑1 выполняется, как правило, в локомотивных депо приписки локомотивов. Текущий ремонт ТР‑2 выполняется, как правило, в специализированных локомотивных депо железных дорог приписки локомотивов. Текущий ремонт ТР‑3 выполняется в специализированных локомотивных депо железных дорог (базовых локомотивных депо).

Средний ремонт локомотива (СР) – ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива

Средний ремонт локомотивов выполняется в базовых локомотивных депо, на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов.

Капитальный ремонт локомотива (КР) – ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному*. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов.

-

Основное оборудование и электрические машины электровозов переменного тока

3.1. Перечень основного механического и электрического оборудования электровозов переменного тока

-

Тележка электровоза -

Рама тележки -

Колесные пары -

Рессорное подвешивание -

Контроллер машиниста -

Устройства защиты от перегрузок и коротких замыканий -

Токоприемник -

Мотор-вентилятор -

Мотор-компрессор -

Мотор-генератор

3.2. Назначение перечисленного оборудования

Электровозы относятся к электрическому неавтономному тяговому подвижному составу. В зависимости от рода применяемого тока различают электроподвижной состав постоянного и переменного тока. Кроме электровозов к электрическому подвижному составу относятся и электропоезда.

Электрический подвижной состав включает в себя механическую часть, пневматическое и электрическое оборудование.

К механическому оборудованию электровозов относятся кузов и тележки (экипажная часть).

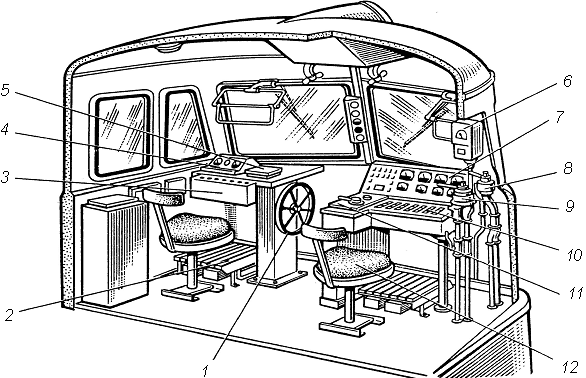

К электрическому оборудованию электровозов постоянного тока относятся токоприемники, тяговые электродвигатели, вспомогательные машины, аппараты управления, предназначенные для пуска тяговых двигателей, изменения скорости и направления движения электровоза, электрического торможения, защиты оборудования от перегрузок, перенапряжений и токов короткого замыкания. На Рис. 3.1. показано расположение основного оборудования в электровозах переменного тока.

Кузов электровоза служит для размещения в нем кабины машиниста, электрического оборудования, вспомогательных машин и компрессора. Каркас кузова выполняется из металла, его наружная обшивка состоит из стальных листов, а кабина машиниста имеет внутреннюю обшивку с тепло- и звукоизоляцией. У четырех - и шестиосных (односекционных) электровозов кабины машиниста расположены с обеих сторон кузова, а у двухсекционных – на одном конце каждой секции.

Тележка электровоза (литая или сварная) состоит из рамы, колесных пар с буксами, рессорного подвешивания и тормозного оборудования. К тележкам крепят электродвигатели.

Рама тележки представляет собой конструкцию, состоящую из двух продольных балок – боковин и соединяющих их поперечных балок. Рама воспринимает вертикальную нагрузку от кузова и через рессорное подвешивание передает ее на колесные пары.

Рис. 3.1. Расположение оборудования на шестиосном электровозе переменного тока

Колесные пары воспринимают вес электровоза, на них передается крутящий момент тяговых электродвигателей (рис. 3.2). Колесную пару формируют из отдельных элементов: оси, двух колесных центров с бандажами (или безбандажных для цельнолитых колес) и зубчатых колес тяговой передачи. Оси колесных пар заканчиваются шейками, на которые опираются бусы с роликовыми подшипниками.

Рессорное подвешивание является промежуточным звеном между рамой тележки и буксами. Оно служит для смягчения толчков и ударов при прохождении колесами неровностей пути и равномерного распределения нагрузки между колесными парами.

Рис. 3.2. Колесная пара

Основными аппаратами управления электровозом являются контроллеры машиниста, устанавливаемые в каждой кабине управления (рис. 3.3).

Контроллер машиниста является основным аппаратом в цепи управления, предназначенный для дистанционного пуска и управления работой тяговых двигателей.

Главная рукоятка контроллера служит для переключения тяговых электродвигателей с одной схемы соединения на другую. С помощью реверсивной рукоятки изменяется направление движения электропоезда (ток в обмотках возбуждения тяговых электродвигателей изменяет направление).

Устройства защиты от перегрузок и коротких замыканий цепи тяговых электродвигателей представлены быстродействующим выключателем, дифференциальным реле и реле перегрузки.

Рис. 3.3. Кабина машиниста электровоза переменного тока: 1 – ручной тормоз; 2 – электрические печи; 3 – кнопочный выключатель; 4 – панель с приборами; 5 – электрическая плитка; 6 – скоростемер; 7 – панель с приборами и сигнальными лампами; 8 – кран вспомогательного тормоза; 9 – кран машиниста; 10 – кнопочные выключатели; 11 – контроллер машиниста; 12 – сиденье машиниста

Токоприемник соединяет силовую цепь электровоза с контактным проводом. Электровозы имеют по два токоприемника, при движении в нормальных условиях работает один из них. В некоторых случаях, например при разгоне с тяжелым составом или при гололеде, поднимают одновременно оба токоприемника.

К вспомогательным электрическим машинам электровоза относятся мотор-вентиляторы, мотор-компрессоры, мотор-генераторы и генераторы тока управления. Вспомогательные машины электровоза приводятся в действие от контактной сети.

В электровозах переменного тока, кроме вышеперечисленного вспомогательного оборудования, имеются мотор-насосы, обеспечивающие циркуляцию масла для охлаждения трансформатора и мотор-вентиляторы для охлаждения трансформатора и выпрямителя.

-

Индивидуальное задание: главный выключатель ВОВ-25А-10

ГВ установлен в цепи питания первичной обмотки трансформатора. При его отключении прерывается цепь питания этой обмотки, а следовательно, снимается напряжение со вторичной и вспомогательной обмоток трансформатора. Чем быстрее снимется напряжение, при аварийном режиме, тем меньше опасность повреждения оборудования. Время отключения ГВ – 0,04-0,06 с.

При эксплуатации электровоза машинисту часто приходится оперативно отключать ГВ, например, перед опусканием токоприёмника – если он этого не сделает, то между полозом токоприёмника и контактным проводом возникает довольно продолжительная (1 – 2 с) дуга, что вызовет повреждения последних.

По условиям безопасности необходим двойной разрыв между контактным проводом и электрическими цепями электровоза – достигается это опущенным токоприёмником и отключенным ГВ.

Таким образом, ГВ предназначен для оперативного включения или отключения первичной обмотки трансформатора, а также для автоматического отключения трансформатора от сети опасных для оборудования режимах.

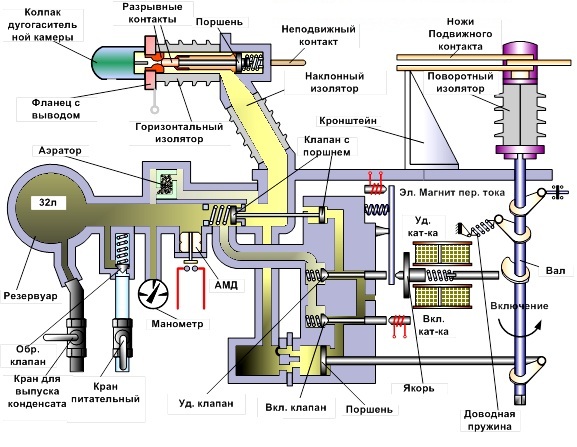

На электровозах в качестве ГВ устанавливают воздушные выключатели, в которых сжатый воздух используется и для привода выключателя и гашения дуги, образующейся на контактах при их размыкании.

Процесс отключения ГВ состоит из двух последовательных операций: размыкания разрывными контактами силовой цепи под нагрузкой и размыкания разъединителем уже обесточенной цепи. После отключения разъединителя замыкаются уже обесточенные разрывные контакты, а силовая цепь остаётся разомкнутой контактами разъединителя. Все операции строго регламентированы во времени: каждая последующая начинается после завершения предыдущей. Нарушение очерёдности при вело бы к повреждению контактов, разъединителя и других последствий.

Таким образом, разрывные контакты замкнуты как при включенном, так и при выключенном ГВ, они лишь кратковременно размыкаются в процессе отключения ГВ, разрывая силовую цепь под нагрузкой и обеспечивая возможность отключения разъединителей. Процесс включения ГВ заключается лишь в замыкании контактов разъединителя: разрывные контакты замкнуты.

Устройство ГВ

Основой выключателя является силуминовый корпус, которым выключатель крепится к крыше электровоза (рис. 4.1). К корпусу с помощью патрубка прикреплён воздушный резервуар ёмкостью 32 л.

Во время отключения сжатый воздух из резервуара подаётся в дугогасительную камеру через патрубок и полость наклонного изолятора. Из резервуара выведена трубка, предназначенная для выпуска сжатого воздуха и конденсата. Трубка оканчивается в корпусе штуцером, к которому подсоединяется труба с запорным вентилем. Другой штуцер служит для подсоединения питающего воздухопровода.

Рис. 4.1. Главный выключатель ВОВ-25А-10

На верхней части корпуса расположена высоковольтная часть выключателя, к которой относится разъединитель, состоящий из ножей, укреплённых на поворотном изоляторе, неподвижного контакта и дугогасительной камеры, смонтированной в горизонтальном полом изоляторе. На горизонтальном изоляторе установлен нелинейный резистор.

Между ножами разъединителя шарнирно укреплён вывод, присоединённый к высоковольтной цепи электровоза. Вторым выводом является фланец, установленный на полом изоляторе. На корпусе закреплён кронштейн, на который заземляются ножи разъединителя в отключенном положении. Внутри корпуса смонтированы механизмы управления выключателем. Подвод низковольтных проводов управления и сигнализации от цепей электровоза осуществляется через штепсельные разъёмы.

Силовая электрическая цепь выключателя включает в себя зажим, нож разъединителя, неподвижный контакт разъединителя, цилиндр, трубку с пружинными контактными ламелями, подвижный контакт, связанный штоком с поршнем, неподвижный контакт, фланец с выводным зажимом.

Поршень постоянно отжимается пружиной в сторону замыкания дугогасительных контактов. Для смягчения ударов поршня при перемещении его вправо (при отключении) на нём устроен демпфер, набранный из резиновых и стальных шайб. Контактное нажатие между дугогасительными контактами 450 Н. К фланцу прикреплён колпак и ограничитель дуги, оканчивающийся тугоплавким наконечником. Место крепления ножей разъединителя к изолятору покрыто колпаком.

Выполняя защитные функции, выключатель должен быть всегда готов к работе и иметь в резервуаре сжатый воздух определённого давления, которое контролируется манометром и реле давления. Реле давления замыкает свои электрические контакты при 5,6 – 5,8 кгс/см