ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 194

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

объективная особенность продукции или услуги, которая закладывается при ее создании или проявляется в процессе эксплуатации.

Показатели качества - количественная характеристика одного или нескольких свойств, определяющих качество.

Техническая система – совокупность взаимосвязанных и взаимодействующих элементов.

Технический объект – изделие, имеющее определенную функции (предмет искусственного (технического) происхождения).

Буровые установки – это симбиоз оборудования и сооружений, целевое назначение которых – осуществление процесса бурения нефтяных, газовых скважин и скважин на воду.

Буровые установки предназначены для разработки и разведки нефтяных и газовых месторождений.

Буровая установка представляет собой техническую систему, как совокупность состоящую из агрегатов, механизмов и узлов представленных ниже (см. рисунок 3.1 )

- Металлоконструкции;

- Спускоподъемное оборудование (кронблок, лебедка, крюкоблок);

- Циркуляционное оборудование (буровые насосы, вертлюги, емкости, манифольды);

- Буровые сооружения (буровые вышки, мостики, основания вышки, стеллажи);

- Противовыбросовое оборудование (превенторы, фонтанная арматура);

- Оборудование для приготовления буровых растворов (шламовые насосы, гидроворонки, гидромешалки);

- Силовое оборудования для привода лебедки, буровых насосов, ротора (дизельные двигатели, электрические двигатели);

Все буровые установки комплектуются приводом главных механизмов (дизельный с механической трансмиссией или электрический с цифровой системой плавного регулирования).

Буровые установки – это симбиоз оборудования и сооружений, целевое назначение которых – осуществление процесса бурения нефтяных, газовых скважин и скважин на воду.

Виды оборудования в составе буровой установки:

-спускоподъёмное; циркуляционное; противовыбросовое; силовое;

-для приготовления буровых растворов.

Основная составная часть буровой установки – привод главных механизмов. Может также присутствовать независимый привод ротора.

Классификация установок по глубине бурения:

до 25 метров (неглубокие);

до 600 метров (средней глубины);

до 6 000 метров (глубокие);

до 15 000 метров (сверхглубокие).

Выделяют также установки, используемые при бурении скважин на воду и капитальном ремонте нефтегазовых скважин.

Буровой инструмент – это промышленное оборудование, предназначенное для бурения скважин. Применяется для разработки горных пород, при добыче полезных ископаемых, нефти и газа, для прокладки подземных коммуникаций. Используется для механического разрушения различных по свойствам пород при освоении разных глубин.

Виды бурового инструмента:

- технологический;

- вспомогательный;

- разрушающий породы;

- аварийный.

На эффективность и надежность работоспособности инструментов для бурения влияет качество и правильность применения оборудования.

Качество продукции – степень соответствия присущих характеристик требованиям (ГОСТ Р ИСО 9000-2001).

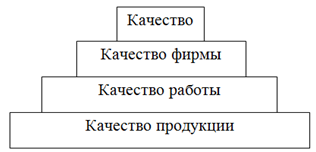

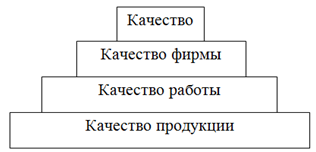

Качество можно представить в виде пирамиды (рисунок2.1).

Рисунок 2.1 – Пирамида качества.

Качество – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

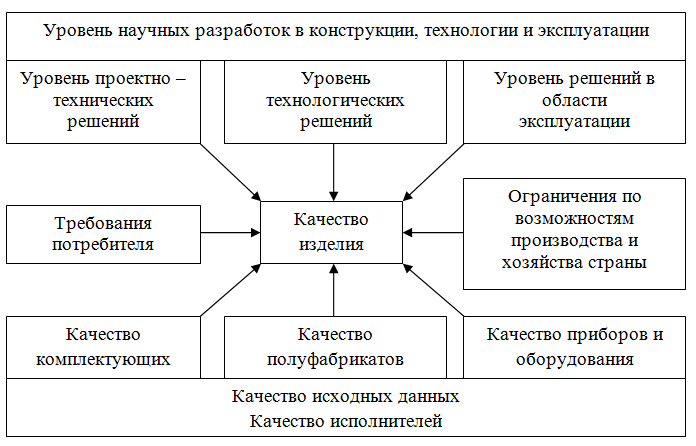

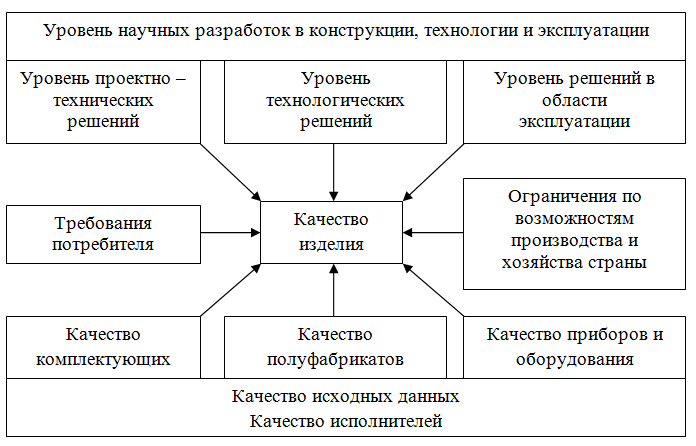

Рисунок 2.2 – Схема формирования качества изделия

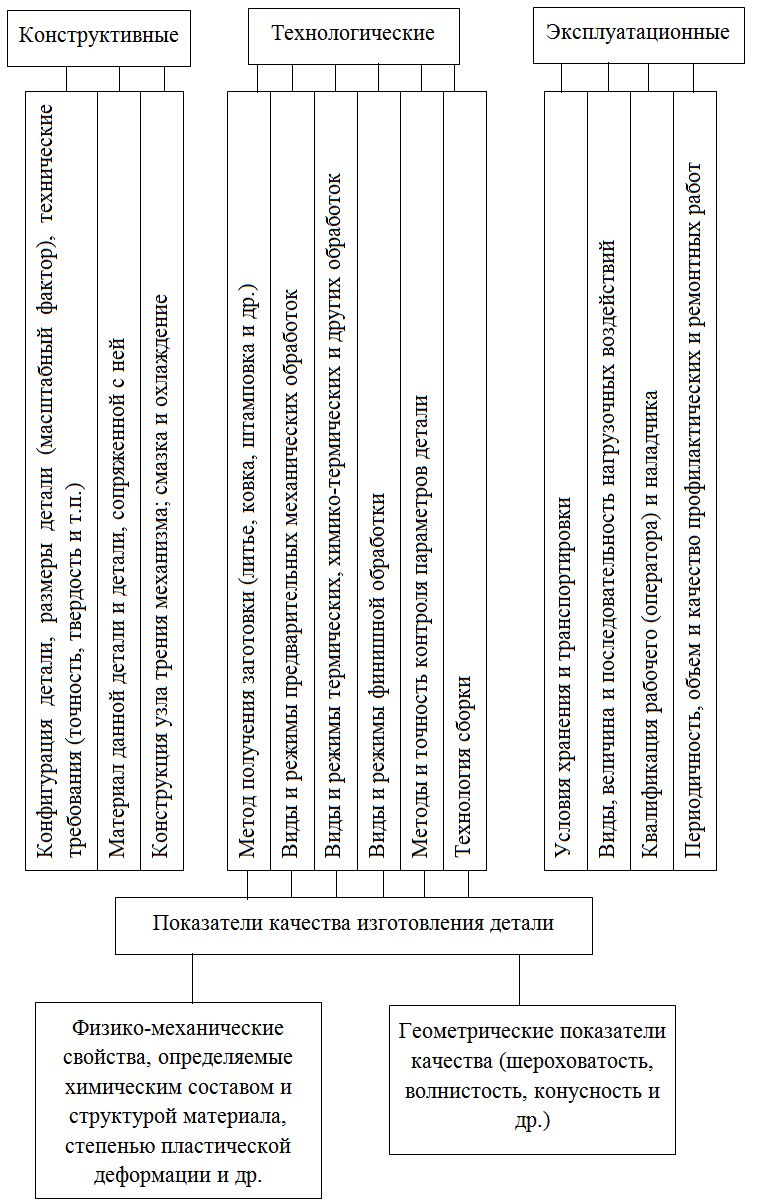

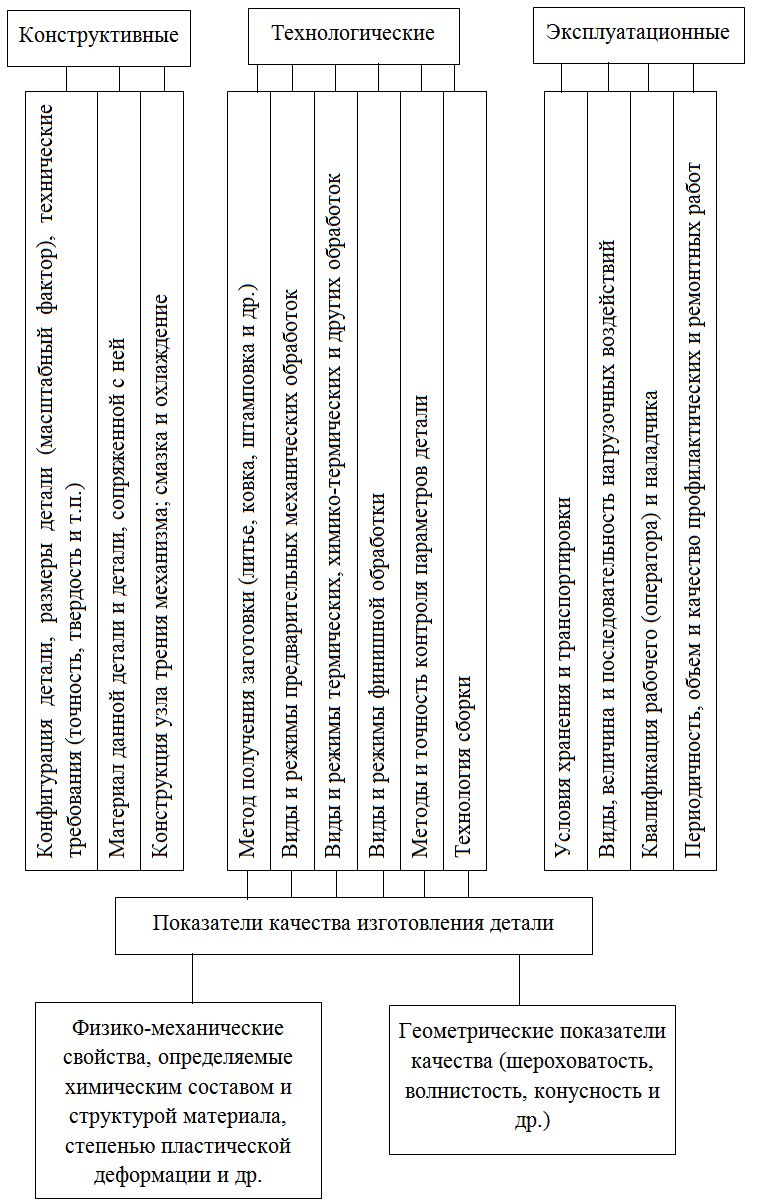

Основные факторы, определяющие качество и эксплуатационные свойства деталей машин (износостойкость, усталостная прочность, и др.) можно классифицировать на три большие группы: конструктивные, технологические и эксплуатационные (рисунок 2.3).

Рисунок 2.3 – Факторы, определяющие качество и эксплуатационные свойства деталей машин

Основные показатели качества продукции:

Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции.

Показатели надежности - безотказность, сохраняемость, ремонтопригодность, а также долговечность изделия.

Показатели технологичности характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции.

Показатели стандартизации и унификации – это насыщенность продукции стандартными, унифицированными оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные.

Эргономические показатели отражают взаимодействие человека с изделием и комплекс гигиенических, антропометрических, физиологических и психологических свойств человека, проявляющихся при пользовании изделием.

На рисунке 2.4 указаны основные показатели качества.

Надежность – это свойство машины сохранять требуемые показатели качества в течение всего периода ее использования.

Надежность изделия является одним из основных показателей его качества.

Основные понятия, термины и определения регламентируются ГОСТ Р 53480 - 2009 «Надёжность в технике. Термины и определения».

Общие понятия надежности:

Свойства надёжности:

Мероприятия, проводимые в области обеспечения высокого уровня качества и надежности, затрагивают все стадии жизненного цикла изделия. Популярность получило изображение этих этапов в виде петли (спирали) качества (стандарт ИСО №9004), изображенный на рисунке 2.5.

Основные показатели надежности приведены в таблице 1.

Таблица 1 – Основные показатели надежности

Показатели качества - количественная характеристика одного или нескольких свойств, определяющих качество.

-

Технические системы и объекты бурового оборудования

Техническая система – совокупность взаимосвязанных и взаимодействующих элементов.

Технический объект – изделие, имеющее определенную функции (предмет искусственного (технического) происхождения).

Буровые установки – это симбиоз оборудования и сооружений, целевое назначение которых – осуществление процесса бурения нефтяных, газовых скважин и скважин на воду.

Буровые установки предназначены для разработки и разведки нефтяных и газовых месторождений.

Буровая установка представляет собой техническую систему, как совокупность состоящую из агрегатов, механизмов и узлов представленных ниже (см. рисунок 3.1 )

- Металлоконструкции;

- Спускоподъемное оборудование (кронблок, лебедка, крюкоблок);

- Циркуляционное оборудование (буровые насосы, вертлюги, емкости, манифольды);

- Буровые сооружения (буровые вышки, мостики, основания вышки, стеллажи);

- Противовыбросовое оборудование (превенторы, фонтанная арматура);

- Оборудование для приготовления буровых растворов (шламовые насосы, гидроворонки, гидромешалки);

- Силовое оборудования для привода лебедки, буровых насосов, ротора (дизельные двигатели, электрические двигатели);

Все буровые установки комплектуются приводом главных механизмов (дизельный с механической трансмиссией или электрический с цифровой системой плавного регулирования).

-

Классификация и характеристика бурового оборудования

Буровые установки – это симбиоз оборудования и сооружений, целевое назначение которых – осуществление процесса бурения нефтяных, газовых скважин и скважин на воду.

Виды оборудования в составе буровой установки:

-спускоподъёмное; циркуляционное; противовыбросовое; силовое;

-для приготовления буровых растворов.

Основная составная часть буровой установки – привод главных механизмов. Может также присутствовать независимый привод ротора.

Классификация установок по глубине бурения:

до 25 метров (неглубокие);

до 600 метров (средней глубины);

до 6 000 метров (глубокие);

до 15 000 метров (сверхглубокие).

Выделяют также установки, используемые при бурении скважин на воду и капитальном ремонте нефтегазовых скважин.

Буровой инструмент – это промышленное оборудование, предназначенное для бурения скважин. Применяется для разработки горных пород, при добыче полезных ископаемых, нефти и газа, для прокладки подземных коммуникаций. Используется для механического разрушения различных по свойствам пород при освоении разных глубин.

Виды бурового инструмента:

- технологический;

- вспомогательный;

- разрушающий породы;

- аварийный.

На эффективность и надежность работоспособности инструментов для бурения влияет качество и правильность применения оборудования.

- 1 2 3 4 5

Качество и надежность бурового оборудования

-

Качество изделий бурового оборудования

Качество продукции – степень соответствия присущих характеристик требованиям (ГОСТ Р ИСО 9000-2001).

Качество можно представить в виде пирамиды (рисунок2.1).

Рисунок 2.1 – Пирамида качества.

Качество – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Рисунок 2.2 – Схема формирования качества изделия

-

Основные факторы, влияющие на качество изделий бурового оборудования

Основные факторы, определяющие качество и эксплуатационные свойства деталей машин (износостойкость, усталостная прочность, и др.) можно классифицировать на три большие группы: конструктивные, технологические и эксплуатационные (рисунок 2.3).

Рисунок 2.3 – Факторы, определяющие качество и эксплуатационные свойства деталей машин

-

Показатели качества изделий

Основные показатели качества продукции:

-

Показатели назначения; -

Показатели безопасности. -

Показатели надежности; -

Показатели технологичности; -

Показатели стандартизации и унификации; -

Эргономические показатели; -

Эстетические показатели; -

Патентно-правовые показатели; -

Экологические показатели; -

Финансово-экономические показатели;

Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции.

Показатели надежности - безотказность, сохраняемость, ремонтопригодность, а также долговечность изделия.

Показатели технологичности характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции.

Показатели стандартизации и унификации – это насыщенность продукции стандартными, унифицированными оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные.

Эргономические показатели отражают взаимодействие человека с изделием и комплекс гигиенических, антропометрических, физиологических и психологических свойств человека, проявляющихся при пользовании изделием.

На рисунке 2.4 указаны основные показатели качества.

-

Основные понятия и сведения о надежности

Надежность – это свойство машины сохранять требуемые показатели качества в течение всего периода ее использования.

Надежность изделия является одним из основных показателей его качества.

Основные понятия, термины и определения регламентируются ГОСТ Р 53480 - 2009 «Надёжность в технике. Термины и определения».

Общие понятия надежности:

-

Работоспособность – состояние изделия, при котором оно способно выполнять заданные функции нормально с параметрами, заданными технической документацией; -

Исправность – это состояние изделия, удовлетворяющее как основным, так и вспомогательным требованиям; -

Наработка – продолжительность или объем выполненной работы; -

Отказ – событие полной или частичной утраты работоспособности. -

Резервирование – способность изделия выдерживать перегрузки

Свойства надёжности:

-

Надежность – свойство объекта сохранять во времени в установленных пределах сохранять все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации; -

Безотказность – свойство непрерывно сохранять работоспособность в течение некоторого определённого времени работы или наработки; -

Долговечность – свойства объекта длительно сохранять работоспособность в течении некоторого определённого времени работы или наработки; -

Ремонтопригодность – свойство приспособленности изделия к предупреждению и обнаружению причин возникновения отказов и повреждений, поддержанию и восстановлению работоспособности путём технических обслуживаний и ремонтов; -

Сохраняемость – свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности после хранения и транспортирования.

Мероприятия, проводимые в области обеспечения высокого уровня качества и надежности, затрагивают все стадии жизненного цикла изделия. Популярность получило изображение этих этапов в виде петли (спирали) качества (стандарт ИСО №9004), изображенный на рисунке 2.5.

-

Основные показатели надежности

Основные показатели надежности приведены в таблице 1.

Таблица 1 – Основные показатели надежности

| Обозначение | Показатель | Определение | Область применения |

| Р(t) | Вероятность безотказной работы | Вероятность того, что в пределах заданной наработки отказ не возникнет; | Основной показатель для оценки надежной работы изделия |

| Tγ | Гамма - процентный ресурс, ч | Наработка (срок службы) до отказа при заданной вероятности безотказной работы γ, выраженный в процентах | Допустимая продолжительность работы изделия при заданных требованиях к его безотказности |

| Tm | Средний ресурс, ч | Гамма- процентный ресурс при γ=50% | Для характеристики средней продолжительности работы изделия |

| Tр(Tсл) | Установленный ресурс (срок службы) | Установленная продолжительность работы изделия до ремонта или технического обслуживания. Tр= Tк – ресурс до капитального ремонта | Для изделия параметров системы ремонта и технического обслуживания |

| К н | Запас надежности | Отношение предельно допустимого значения заданного параметра к его экстремальному фактическому значению при данном состоянии объекта | Для изделий с высокими требованиями к надежности |

| T r | Гарантированный период безотказной работы | Наработка (время работы) в течение которой обеспечивается значение Кн≥ 1 | Для характеристики безотказной работы изделий |

| ω = 1/Tср | Параметр потока отказов, 1/ч | Среднее число отказов изделия в единицу времени, Tср наработка на отказ | Для изделий, допускающих отказы данного вида в период функционирования |