Добавлен: 29.10.2023

Просмотров: 153

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Коэффициент точности обработки

Кт.ч = 1 - ni / (Tini), (1.1)

где Ti– квалитет точности,

ni– число поверхностей детали одинакового квалитета

Кт.ч = 1–36/(7∙2 + 30·14+1·12+1·13+1·11)=0,923

Так как Кт.ч> 0,8, деталь по этому показателю является технологичной.

-

Коэффициент шероховатости поверхности

Кш = 1 - (1.2)

где Rai– параметр шероховатости поверхности детали; mi– число поверхностей с одинаковым параметром шероховатости.

Кш=1–36/(27·12,5+3∙6,3+1·3,2+4·2,5+1·1,6)=0,90 Поскольку Кш > 0,68, по этому показателю деталь технологична.

-

Коэффициент унификации конструктивных элементов детали:

Куэ= Qуэ / Qэ, (1.3)

где Qуэ – коэффициент унифицированных типоразмеров конструкторских элемен-

тов;

Qэ – количество унифицированных элементов в детали

Куэ= 22 / 36 = 0,61

По этому показателю деталь также технологична, так как Куэ> 0,6

-

Коэффициент использования материала

Ким = mд / mз (1.4)

где mд – масса детали, mд = 1,3 кг (из чертежа детали); mз – масса заготовки, mз = 1,6 кг (из заводского техпроцесса) Ким = 1,3 / 1,6 = 0,81

Для исходной заготовки – проката такой показатель достаточно высокий, что свидетельствует об удовлетворительном использовании материала.

Вывод: качественная и количественная оценка показала, что деталь в целом является технологичной, нетехнологичный показатель – наличие глухих отверстий.

1.3 Технические требования на деталь, методы их обеспечения и контроля

Анализируя назначение каждой поверхности, приходим к выводу, что указанные требования точности и шероховатости являются обоснованными и вытекают из требований технологичности, работоспособности, надежности и долговечности узла и всего механизма в целом при изготовлении, сборке и эксплуатации. Технические требования сведены в таблицу 1.4.

Таблица 1.4– Анализ технических требований

| Технические требования | Методы обеспечения | Средства контроля |

торцевое биение относительно базы А не более 0,04 мм | При обработке поверхности при базировании на базовую поверхность | Биениемер |

Радиальное биение относительно базы А не более 0,04 мм | При обработке поверхности при базировании на базовую поверхность | Биениемер |

Отклонение профиля продольного сечения поверхности А не более 0,008 мм Некруглость не более 0,008 мм | При чистовой токарной обработке на станке с ЧПУ | Контрольно-измерительное приспособление |

Полное торцевое биение относительно базы А не более 0,06 мм | При обработке за один установ с базовой поверхностью | Биениемер |

Допускаемое позиционное отклонение не более 0,5 на диаметра зависит от допуска на базированную поверхность А | Фрезерно-сверлильная операция на станке с ЧПУ при базировании на базовую поверхность А | Комплексный калибр |

| Ra1,6 | Обеспечивается технологически – тонким точением | Прибор – профилометр |

1

.4 Установление типа производства, его характеристика

.4 Установление типа производства, его характеристикаДля определения типа производства используем заданный годовой объем выпуска –1000шт. и массу детали – 1,3 кг. Тип производства – среднесерийный.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При серийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки. При выборе технологического оборудования специального или специализированного, дорогостоящего приспособления или вспомогательного приспособления и инструмента необходимо производить расчеты затрат и сроков окупаемости, а также ожидаемый экономический эффект от использования оборудования и технологического оснащения.

1.5 Выбор вида и метода получения заготовки, технико-экономическое обоснование выбранного метода

На выбор способа получения исходной заготовки влияют следующие факторы: вид материала, его физико-механические свойства; объём выпуска изделия и тип производства; размеры и форма изделия и др. Заготовка может быть получена методами литья, прокат и паковка неприемлемы.Литьё под давлением это раскрытие пресс-формы и смазка. Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется плёнка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

Сравним два варианта получения заготовки для изготовления стакана.

-

вариант –литье в песчано-глинистые формы Ø122×60 обычной точности по ГОСТ 19497-90, имеет массу 1,6 кг.

Коэффициент использования металла

Ким = mд/mз = 1,3/ 1,6 = 0,81

Стоимость получения заготовки находим по формуле:

Сз= См·mз – (mз – mд)Сотх/1000, (1.5)

где См – цена 1 кг материала заготовки, См = 180 руб.;

Сотх– цена 1 т отходов материала, Сотх= 8000 руб.

Сз = 180∙ 1,87 – (1,87 – 1,3) ∙ 8000 / 1000 = 285 руб

2вариант –литье под давлением.

Расчёт припусков, допусков и кузнечных напусков выполняем по ГОСТ 26645-85

Расчётные данные.

Определим расчётную массу поковки по формуле:

mрп = mд · Кр, (1.6)

где mд – масса детали, кг;

Кр – расчётный коэффициент, Кр = 1,5 (приложение 3). mрп = 1,3 ∙ 1,5 = 1,95 кг

При использовании выбранного оборудования принимаем класс точности 7.

Степень сложности литья определяемпо отношению mрп / mоф, где mоф – масса, описывающей поковку фигуры (цилиндр).

Размеры фигуры:

-

диаметр – 122 ∙ 1,05 = 128,1 мм -

длина – 60 ∙ 1,05 = 63 мм

Масса описывающей фигуры:

Vоф=(3,14 * 12,82 / 4) * 6,3= 810,2

mоф = 7,2 ∙ 810,2= 5 833 г= 5,8 кг (1.7)

Припуски и кузнечные напуски, размеры литья.

ГОСТ 26645-85. Значения припусков и расчётных размеров сведем в табл. 1.5.

Таблица 1.5

| Размеры детали, мм | Шерох. Ra, мкм | Основной припуск, мм | Припуск на обработку, мм | Допуск, мм | Принятые размеры заготовки, мм |

| Ø80 | 3,2 | 2×1 | 2×0,9 | 1.1 | 78.2±0,55 |

| Ø70 | 3,2 | 2×1 | 2×0,55 | 1.1 | 68.9±0,55 |

| Ø95 | 3,2 | 2×1 | 2×0,55 | 1.1 | 96,8±0,55 |

| 55 | 3,2 | 1 | 1 | 1 | 54±0,5 |

| 60 | 3,2 | 1 | 1 | 1 | 61±0,5 |

Определение массы поковки.

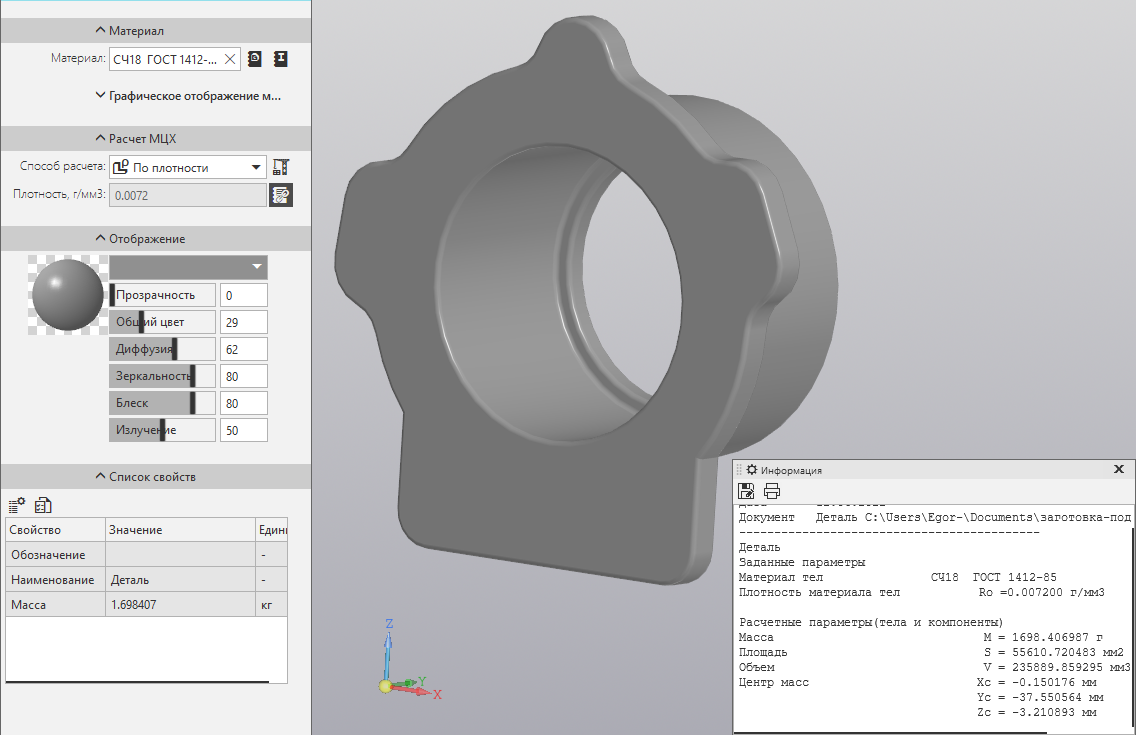

Массу литья определяем по 3D модели и ее масс-инерционной характеристики, см.рис.1.1:

Рисунок 1.1

Определим расход материала на деталь с учётом неизбежных технологических потерь (угар и т.д.) равным 10%:

mзп = mз ∙ (100 + 10) / 100 = 1,7 ∙ 1,1 = 1,87 кг (1.8)

Коэффициент использования материала:

Ким = mд/mзп = 1,3 / 1,87 = 0,69

Стоимость литья по давлением:

Сз = См·mз – (mз – mд)Сотх/1000,

где См – цена 1 кг материала заготовки, См = 220 руб.;

Сотх – цена 1 т отходов материала, Сотх = 8000 руб.

Сз = 220 ∙ 1,6 – (1,6 – 1,3) ∙ 8000 / 1000 = 406 руб

Результаты расчетов двух вариантов сведём в таблицу 1.6

Таблица 1.6

| Наименование показателей | Варианты заготовок | |

| Вид заготовки | Литьё в ПГФ | Литьё под давлением |

| Класс точности отливки | 9 | 7 |

| Степень сложности | P4 | P3 |

| Масса заготовки, кг | 1,87 | 1,6 |

| Ким | 0,69 | 0,8 |

| Стоимость материала за кг, руб. | 180 | 220 |

| Стоимость заготовки, руб. | 285 | 406 |

1.6 Расчет припусков и предельных промежуточных размеров (на наиболее точную поверхность расчетно-аналитическим методом, на остальные – статистическим)

I. Расчетно-аналитический метод.

Элементарная поверхность для расчета припусков Ø80JS7(±0,015)с Ra 3,2 мкм.

Параметры поверхности заготовки по ГОСТ 7505-85 – T0 = 1,6 мм, Rz = 80 мкм, h = 80 мкм.

Технологический маршрут обработки поверхности и элементы припусков Rz и h для переходов:

-

черновое точение – квалитет 12, T1 = 0,35 мм, Rz = 50 мкм, h = 50 мкм; чистовое точение – квалитет 10, T2 = 0,087 мм, Rz = 20 мкм, h = 20 мкм; -

тонкое точение – квалитет 7, T3 = 0,046 мм, Rz = 5 мкм, h = 5 мкм.

Качество поверхности поковки: Rz = 200 мкм, h = 300 мкм.

Суммарное пространственное отклонение поверхности заготовки при её обработке в центрах:

где ∆Σ???? - общее отклонение оси от прямолинейности;

∆ц - смещение оси заготовки в результате погрешности центрирования.

Общее отклонение оси от прямолинейности

∆Σ????= ∆???? × ???? , (1.10)

где ∆???? – отклонение оси детали от прямолинейности на 1 мм длины, ∆????= 2мкм; l – длина поковки, ????=61 мм.

∆Σ????= 2 × 61 = 122мкм

Смещение оси заготовки в результате погрешности центрирования

где Т – допуск на диаметральный размер базы заготовки, используемой при центрировании, Т = 600 мкм.

Суммарное пространственное отклонение поверхности:

∆заг=√1222+1442=188мкм

Величина остаточного пространственного отклонения

∆ост= ????у × ∆заг, (1.12)

где ????у - коэффициент уточнения.

∆1= 0,06 × 188= 11,28≈ 11 км

∆2= 0,05 × 25 = 1,25 ≈ 1 мкм

∆3= 0,04 × 1= 0,2 мкм (ниже 1 мкм, в расчётах можно не учитывать) Погрешность установки заготовки в центрах

????1 = ????2 = ????3 = ????4 = 0 (1.13)

Расчёт минимальных значений припусков на обработку заготовки, установленной в центрах

На черновое точение - 2????2???????????? = 2 × [(50 + 50) + √522 + 0] = 304 мкм ≈ 0,3 мм

На чистовое точение -2????3???????????? = 2 × [(20 + 20) + √252 + 0] = 130 мкм ≈ 0,13 мм

На тонкое точение -2????4???????????? = 2 × [(5 +5) + √12 + 0] = 70 мкм ≈ 0,07 мм

Минимальные расчетные размеры по переходам

| dmini-1 = dmini + 2zmini, dmin3 = 80,015мм dmin2 = 80,015 + 0,07 = 80,085мм dmin1 = 80,085 + 0,13 = 80,215мм dminзаг = 80,215 + 0,3 = 80,515 ≈ 80,5мм Максимальные расчетные (округленные) размеры | (1.15) |

| dmaxi= dmini+ Ti, dmax3 = 80,015 + 0,046 = 80,061 мм dmax2 =80,085 + 0,087 = 80,172мм dmax1 = 80,215 + 0,35 = 80,565 мм dmaxзаг = 80,5 + 1,6 = 82,1 мм Определяем предельные минимальные припуски | (1.16) |

| 2zminiпр = dmini-1 – dmini, 2zmin3пр = 80,085 – 80,015 = 0,07 мм 2zmin2пр= 80,215 – 80,085 = 0,13 мм 2zmin1пр= 80,5 – 80,215 = 0,285 мм Определяем предельные максимальные припуски | (1.17) |

| 2zmaxiпр = dmaxi-1 – dmaxi, | (1.18) |