Добавлен: 29.10.2023

Просмотров: 160

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

То=0,9+0,6+0,45+0,34+0,51+0,6+0,1+0,7=4,2 мин.

1.10 Расчет норм времени на операции технологического процесса (на операцию с ЧПУ подробно, на остальные – по укрупненным нормативам или в САПР ТП).

Расчёт нормы штучного времени на операцию 010.

Штучное время обработки детали на станках с ЧПУ:

Тш= (Тца+ Тв)·(1 + К/100), (1.27)

где Тца– время автоматической работы станка, мин;

Тв– время выполнения ручной вспомогательной работы, не перекрываемое временем автоматической работы станка, мин;

К – суммарное время на обслуживание рабочего места, отдых и личные потребности, 2% от оперативного времени.

Время автоматической работы станка устанавливаем по формуле:

Тца= То + Тмв, (1.28)

где То– время автоматической основной работы станка по программе,

То = 4,2 мин;

Тмв– машинно-вспомогательное время работы станка, мин.

Машинно-вспомогательное время на фиксацию револьверной головки Тиф= 0,2 мин (для 1 инструмента), время поворота револьверной головки на 1

позицию Тип = 0,1 мин.

Машинно-вспомогательное время на холостые ходы: Тмв.хх= 245/2000 = 0,12 мин

Машинно-вспомогательное время

Тмв= 0,2 + 0,1 + 0,12 = 0,42 мин

Определяем цикл автоматической работы станка по программе:

Тца= 4,2 + 0,42 = 4,62 мин

Вспомогательное время устанавливаем по формуле:

ТВ = ТВуст+ ТВоп+ ТВиз, (1.29)

где ТВуст– время на установку и снятие детали в центрах и поводковом патроне,

ТВуст= 0,17 мин;

ТВоп– время, связанное с операцией, ТВоп= 0,5 мин;

ТВиз– вспомогательное время на контрольные измерения калибром-скобой

ТВиз1 = 0,055 ∙ 2 = 0,11 мин, штангенциркулем ТВиз2 = 0,1 ∙ 2 = 0,2 мин

ТВиз = 0,11 + 0,7= 0,18 мин

ТВ = 0,17 + 0,5 + 0,18 = 0,85 мин

Норма штучного времени

Тш= (4,62 + 0,85 )·(1 + 10 / 100) = 6,2 мин

Подготовительно-заключительное время включает: время на получения

наряда – Тпз1 = 4 мин, ознакомление с чертежом – Тпз2 = 2 мин, установить и снять приспособление - Тпз3 = 9,5 мин, установить и снять отдельный инструмент – Тпз4 = 0,8 мин, установить исходные режимы обработки - Тпз5 = 0,5 мин, установить программоноситель– Тпз6 = 1 мин.

Тпз= 4 + 2 + 9,5 + 0,8 + 0,5 + 1 = 17,8 мин

На остальные операции нормы времени рассчитаем по укрупненным нормативам, результаты расчёта сведём в таблицу 2.9.

Таблица 2.9 – Расчет норм времени на операции мехобработки

| Номер операции | Виды работ | d (b), мм | l, мм | i | То, мин | Тш, мин |

| 005 | Токарная с ЧПУ | | | | 3,7 | 4,9 |

| | Подрезать торец | 122 | 9,4 | 1 | 0,8 | |

| | Точить поверхность | 80,2 | 55 | 1 | 2,5 | |

| 010 | Токарная с ЧПУ | | | | 4,2 | 6,2 |

| | Подрезать торец | 122 | 9 | 1 | 0,9 | |

| | Подрезать торец | 95 | 12,5 | 1 | 0,6 | |

| | Точить наружную поверхность | 95 | 51 | 1 | 1,1 | |

| | Расточить отверстие | 70 | 5 | 1 | 0,6 | |

| | Точить фаску | 2 | 2 | 1 | 0,3 | |

| | Точить канавку | 108 | 2,6 | 1 | 0,7 | |

| 015 | Токарная с ЧПУ Расточить отверстие | 80 | 55 | 1 | 1,3 | 2,4 |

| 020 | Фрезерно-сверлильная с ЧПУ | | | | 7,35 | 8,5 |

| | Центровать отверстия | 3 | 3 | 7 | 1,4 | |

| | Сверлить отверстия Ø10 | 10 | 9 | 5 | 2,5 | |

| | Сверлить отверстия под резьбу | 7,5 | 9 | 2 | 1,05 | |

| | Нарезать резьбу | 8 | 9 | 2 | 1,6 | |

| | Фрезеровать радиус | 13 | 9 | 1 | 0,8 | |

| 025 | Сверлильная Сверлить отверстие | 2 | 7,5 | 1 | 0,5 | 1,5 |

1.11 Уточнение принятого типа производства

Тип производства характеризуется коэффициентом закрепления операций (ГОСТ 3.1121-84). Для массового производства Кзо = 1, для крупносерийного производства Кзо = 2…10, для среднесерийного производства Кзо = 10…20, для мелкосерийного производства Кзо> 20.

Значение коэффициента закрепления операций определяется по формуле:

Кзо = О / Р, (1.30)

где О – число различных операций, выполненных в течении планового периода равного одному месяцу, О = 5;

Р – число рабочих мест с различными операциями.

Р = N ∙ ТштΣ / (Fдс∙ 60), (1.31)

где Fдс – действительный месячный фонд времени работы оборудования при двусменном режиме работы, Fдс= 335 ч.;

ТштΣ – суммарное штучное время по операциям, ТштΣ= 23,5мин;

N – месячная программа выпуска деталей, N = 3000/12=250 шт.

Р = 250 ∙ 23,5 / (335 ∙ 60) = 0,29

Коэффициент закрепления операций

Кзо = 5 / 0,296 =17

Тип производства – серийное.

1.12 Описание конструкции и расчет средства технологического оснащения.

Принцип работы приспособления.

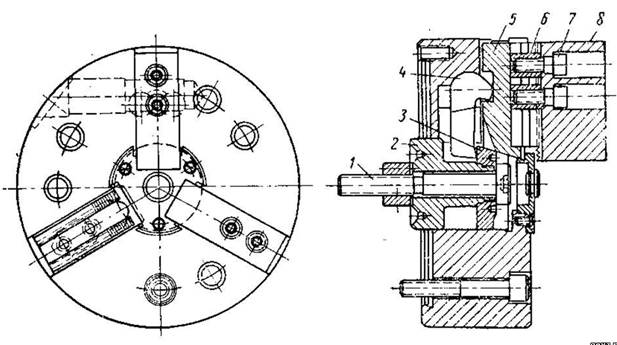

Особенностью данного патрона является компактность, жесткость и износоустойчивость; последняя обеспечена наличием большой поверхности соприкосновения муфты 5 с кулачками 3, На рисунке представлен трехкулачковый патрон с клино-рычажной передачей зажимного усилия от привода на кулачки. Тяга привода связана с винтом 1, нa котором укреплена муфта 2 с диском 3, При движении тяги и винта 1 влево диск 3 будет захватывать и поворачивать рычаги 4, Короткие концы рычагов расположены в пазах кулачков 5. Рычаги, поворачиваясь, перемещают кулачки и прикрепленные к ним губки 8 в радиальном направлении, производя тем самым закрепление заготовки. Обратный ход тяги заставляет диск 3 за счет скошенных краев разжимать кулачки. Переналадка патрона производится за счет перестановки на нужный диаметр губок 8 и крепления их винтами 7 и шпонками б. Особенностью патрона является отсутствие осей у рычагов 4. При работе рычаги 4 шлифованными затылками упираются в полуцилиндрические поверхности, выполненные в корпусе патрона. Это придает большую жесткость и надежность центрирующему механизму.

Рисунок 1.3 - Патрон трехкулачковый

Расчет точности базирования .

- формула для расчета базирования точности базирования.

- формула для расчета базирования точности базирования. Где,

- погрешность базирования, мм.

- погрешность базирования, мм. -0.4мм

-0.4мм  -0,3мм Т-0,74 мм.

-0,3мм Т-0,74 мм. =Т-

=Т- =0,44;0,4

=0,44;0,4 0,44

0,44Определяем силы зажима заготовки

.

.Исходные данные. Заготовка закреплена в трехкулачковый клиновом патроне

=80 мм

=80 мм  =75 мм

=75 мм  =3100Н; кулачки с крестообразными канавками; обработка получистовая.

=3100Н; кулачки с крестообразными канавками; обработка получистовая. Расчет. На заготовку действуют силы резания

, главная сила

, главная сила  создаёт момент резания

создаёт момент резания  =0,5

=0,5

На заготовку от кулачков действует сила закрепления

образуя суммарную силу закрепления

образуя суммарную силу закрепления  . Она создает момент трения

. Она создает момент трения  =

= где коэффициент трения

где коэффициент трения  =0,1…1,0

=0,1…1,0Надежное закрепления обеспечивается при

где

где коэффициент надежности закрепления, принимаемый 1,5-2,0 при чистовых работах и 2,5 и более – при черновых. Значениях

коэффициент надежности закрепления, принимаемый 1,5-2,0 при чистовых работах и 2,5 и более – при черновых. Значениях  можно рассчитать по формуле, приведенный в [6,4].

можно рассчитать по формуле, приведенный в [6,4].Определяем суммарную силу закрепления:

(1.32)

(1.32) =3100×75×2/0,45×80=12916Н

=3100×75×2/0,45×80=12916НОпределяем параметры силового агрегата пневмопривода приспособления.

Определяем силы на штоке поршне

Сила, создаваемая сжатым воздухом воспринимаем поршнем через его штук усилие

Сила, создаваемая сжатым воздухом воспринимаем поршнем через его штук усилие  через механизм клинового усилителя и узел ползуна достигает кулачков патрона:

через механизм клинового усилителя и узел ползуна достигает кулачков патрона: (1.33)

(1.33)Где

- передаточное отношение механизма-усилителя

- передаточное отношение механизма-усилителя  ;

;если угол клина

, угол трения

, угол трения  , то

, то  ,

, - придаточное отношение механизма ползун – кулачок (подобное Г- образному прихвату),

- придаточное отношение механизма ползун – кулачок (подобное Г- образному прихвату),  при коэффициенте трения f=0.15, h=1

при коэффициенте трения f=0.15, h=1  ;

; - коэффициент потерь в патроне,

- коэффициент потерь в патроне,  =0,95.

=0,95.Значение силы на штоке поршня:

7465,89Н

7465,89НОпределяем диаметр цилиндра. Сжатый воздух действует на кольцевую поверхность поршня, площадь его S=П

/4. Диаметр штока принимаем

/4. Диаметр штока принимаем

Сила на штоке

где р- давление воздуха, равное 0.4 Мпа;

где р- давление воздуха, равное 0.4 Мпа;  - диаметр цилиндра

- диаметр цилиндра  -КПД цилиндра, принимаем 0,85.

-КПД цилиндра, принимаем 0,85.

Отсюда: