Добавлен: 29.10.2023

Просмотров: 158

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2zmax3пр = 80,172– 80,061 = 0,111 мм

2zmax2пр = 80,565 – 80,172 = 0,393 мм

2zmax1пр = 82,1 – 80,565 = 1,535 мм

Рассчитываем общие максимальные и минимальные припуски:

2z0max = 1,535 + 0,393 + 0,111 = 2,039 мм

2z0min = 0,285 + 0,13 + 0,07 = 0,485 мм

Проверяем правильность выполненного расчета

2z0max – 2z0min = Tdзаг – Tdдет, (1.19)

2,039 – 0,485 = 1,6 – 0,046; 1,554 = 1,554 Выполненные работы сведем в таблицу 1.7.

Таблица 1.7 –Расчет припусков на Ø80JS7(±0,015)

| Технологические переходы | Элементы припуска, мкм | Расчетный припуск | Принятый размер | Расчетный допуск | Припуск, мкм | Принятые размеры, мм | |||||||||||

| Rz | h | Δ | ε | | | | dmax | dmin | 2zmaxпр | 2zminпр | | ||||||

| Заготовка | 80 | 80 | 188 | | | 80,5 | 1,6 | 82,1 | 80,5 | - | - | | |||||

| Черновое точение | 50 | 50 | 25 | - | 300 | 80,215 | 0,35 | 80,565 | 80,215 | 1,535 | 0,285 | | |||||

| Чистовое точение | 20 | 20 | 1 | - | 130 | 80,085 | 0,087 | 80,172 | 80,085 | 0,393 | 0,13 | | |||||

| Тонкое точение | 5 | 5 | - | - | 70 | 80,015 | 0,046 | 80,061 | 80,015 | 0,111 | 0,07 | | |||||

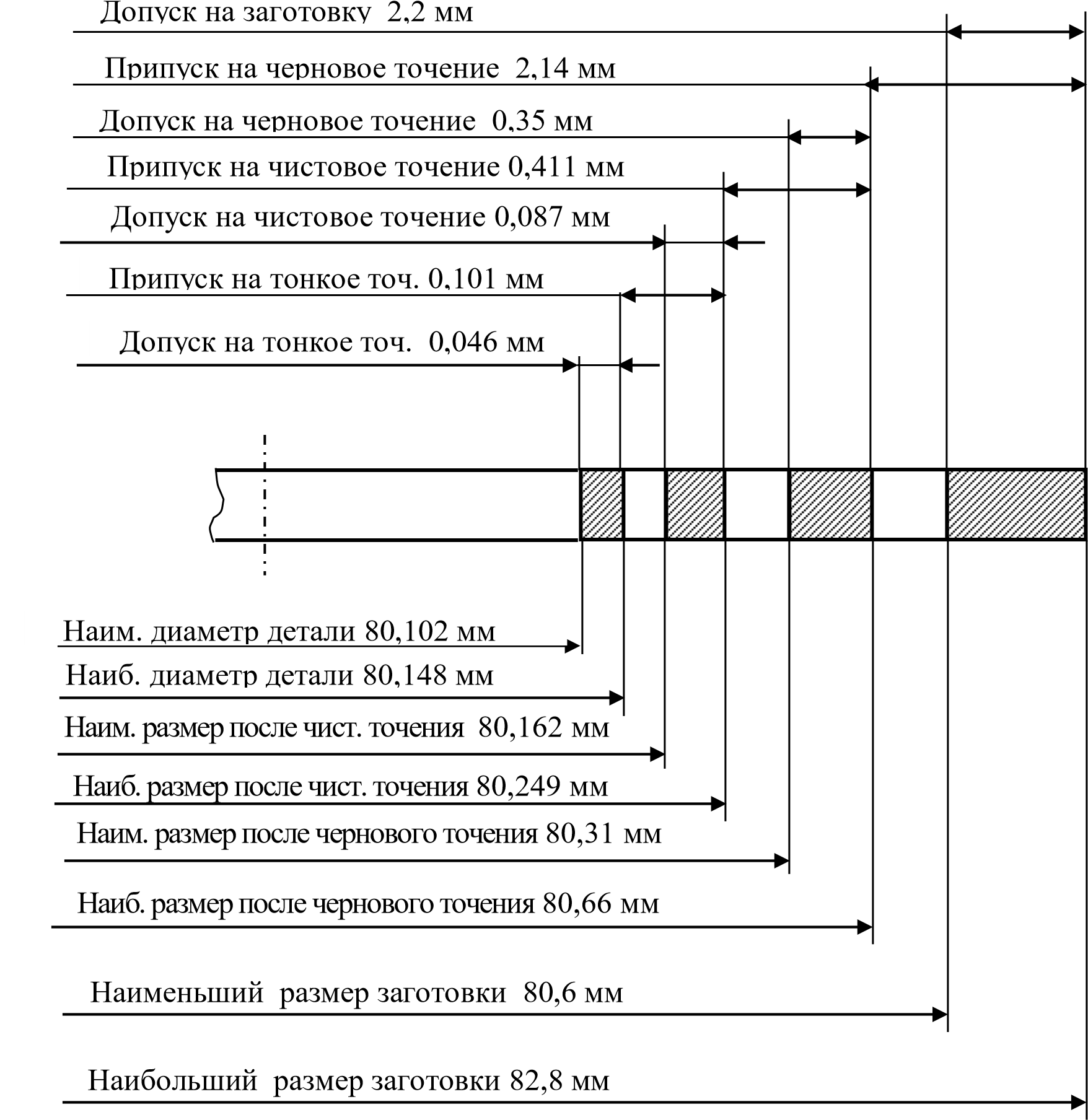

Рисунок 1.2 – Схема расположения припусков и допусков

II. Табличный (статистический) метод.

Таблица 1.8 – Табличный расчет припусков на поверхность Ø80JS7(±0,015)

| Технологические переходы обработки поверхностей | Квалитет | Шерохов. Ra, мкм | Табличный припуск zmin, мм | Расчетные размеры, мм |

| Заготовка | ≈16 | 50 | – | Ø78,2±0,55 |

| Черновое точение | 12 | 12,5 | 2× 2,1 | Ø78,75+0,35 |

| Чистовое точение | 10 | 6,3 | 2× 0,25 | Ø79,1+0,087 |

| Тонкое точение | 7 | 3,2 | 2× 0,15 | Ø80±0,015 |

1.7 Выбор и обоснование технологических баз

Выбирая технологические базы для операций, соблюдаем следующие технологические правила:

-

В качестве технологических баз при черновой обработке берутся достаточные по размерам поверхности, обеспечивающие устойчивое положение заготовки на станке. -

Технологические базы имеют правильные геометрические формы, простые, с наименьшей шероховатостью. -

Выбранные базы не допускают деформации заготовки при закреплении. -

При выборе баз на чистовых операциях следуем принципам совмещения (единства) баз и постоянства баз.

Принятые схемы базирования обеспечивают требуемое положение заготовки на станке, необходимое для обработки поверхностей с заданной точностью.

Таблица 1.9 – Схемы установки заготовки по операциям

| Номер и наименование операции | Базирование | Схема установки заготовки |

| 005 Токарная с ЧПУ | Деталь устанавливается в трёх Кулачковом патроне лишается 5 степеней свободы |  |

| 010 Токарная с ЧПУ | Деталь устанавливается в трёх Кулачковом патроне лишается 5 степеней свободы |   |

| 015 Токарная с ЧПУ | Деталь устанавливается в трёх Кулачковом патроне лишается 5 степеней свободы |  |

| 020 Фрезерно-сверлильная с ЧПУ | Деталь устанавливается на специальном станочном приспособлении по торцу наружной поверхности трех кулачковом патроне самоцентрирующемся от проворота детали, ориентируется упором в проушину, лишается 6 степеней свободы |   |

| 025 Сверлильная | Деталь устанавливается на специальном станочном приспособлении по торцу и внутренней поверхности трех кулачковом патроне самоцентрирующемся от проворота детали, ориентируется упором по отверстию, лишается 6 степеней свободы |  |

1.8 Разработка схематического плана обработки детали

Схематический план обработки детали представлен в таблице 1.10

Таблица 1.10 – Схематический план обработки детали

| № опер. | Наименование и содержание операции | Оборудование | Технологическая оснастка |

| 000 | Заготовительная | | |

| 005 | Токарная с ЧПУ Подрезать торец выдерживая размер 9,4 мм Точить поверхность Ø80,2 на длину 55±1 со снятием фаски 1,6±0,3×45º±4º и R1 | SK50P токарный станок с ЧПУ | Трехкулачковый патрон ГОСТ 2675-80; резец подрезной Т15К6 ГОСТ 18878-73. резец расточной Т15К6 ГОСТ 18878-73; калибр-скоба; штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89, фаскомер |

| 010 | Токарная с ЧПУ Подрезать торец выдерживая размер 9 мм Подрезать торец выдерживая размер 60 мм Точить наружную поверхность Ø95h7 на всю длину выдерживая размер 9 мм, Расточить отверстие Ø70 мм Точить фаску 2±0,3×30º±4º Точить канавку выдерживая размеры Ø98х Ø108х2,6 мм | SK50P токарный станок с ЧПУ | Трехкулачковый патрон ГОСТ 2675-80; резец 2128-0558 III ММ668-64, резец 2130-0013 ГОСТ 18884-73, микрометр МК25-2 ГОСТ 6507-90, штангенглубиномер ШГ 160-0,05 ГОСТ 162-90,; ШЦ-I-125-0,1 ГОСТ 166-89, фаскомер |

| 015 | Токарная с ЧПУ Расточить Ø80JS7 на длину 55±1 | SK50P токарный станок с ЧПУ | Трехкулачковый патрон ГОСТ 2675-80, резец 2112-4006, пластина CNMA 130408 P20, микрометр МК 250-2 ГОСТ 6507-90, ШЦ-II-250-0,05 ГОСТ 166-69 |

| 020 | Фрезерно-сверлильная с ЧПУ Центровать 7 отверстий выдерживая размеры согласно чертежу, Сверлить 5 отверстий Ø10 на проход выдерживая размер 75 мм, 75о Сверлить 2 отверстия под резьбу М8 Нарезать резьбу М8-7Н в 2 отверстиях Фрезеровать радиус R13 выдерживая размер 68 мм, 16,5 мм | В22 | Приспособление 7221-4179, сверло 2301-4069, втулка 6103-4012, хвостовик 6032-4106, сверло 2301-0035 ГОСТ 10903-77, сверло 2301-0020 ГОСТ 10903-77, метчик 2620-1435 ГОСТ 3266-81, фреза ЕЯКС 2240-0203 ГОСТ 2852-90, калибр-пробка 8133-0924Н11 ГОСТ 14810-69, пробка 8133-4033, штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-69 |

| 025 | Сверлильная Сверлить отверстие ø3 выдерживая размер 20о, на проход | 2М55 | Приспособление 7362-5378, сверло 2300-0141 ГОСТ 10902-77, калибр-пробка 8133-0613 ГОСТ 14807-69 |

| 030 | Слесарная | | |

| 035 | Промывка | | |

| 040 | Контрольная | | |

1.9 Расчет режимов резания на операцию с ЧПУ (на один переход операции расчетно-аналитическим методом, на остальные переходы – по нормативам)

Операция 010 – Токарная с ЧПУ.

Оборудование – токарный станок с ЧПУ SK50P.

Содержание операции:

1 Подрезать торец выдерживая размер 9 мм

2 Подрезать торец выдерживая размер 60 мм

3 Черновое точение наружной поверхности Ø95h7 на всю длину выдерживая размер 9 мм,

4 Получистовое точение наружной поверхности Ø95h7 на всю длину выдерживая размер 9 мм

5 Чистовое точение наружной поверхности Ø95h7 на всю длину выдерживая размер 9 мм

6 Расточить отверстие Ø70 мм

7 Точить фаску 2±0,3×30º±4º

8 Точить канавку выдерживая размеры Ø98х Ø108х2,6 мм

Рассчитаем режимы резания аналитическим методом на 3 переход.

-

Выбираем инструмент и его геометрические параметры. Принимает токарный резец с механическим креплением твердосплавных пластин. Материал пластины – Т15К6, сечение резца: Н = 25 мм, В = 25 мм. Геометрические параметры резца: передний угол = 6º, задний угол - = 6º, углы в плане - = 95º,

= 5º.

-

Назначаем режимы резания:

-

Устанавливаем глубину резания t = 0,5 мм. -

Назначаем подачу – S = 0,8 мм/об. -

Назначаем период стойкости резца при одно-инструментальной обработке Т = 60 мин. -

Определяем скорость главного движения резания (м/мин), допускаемую режущими свойствами резца:

V = Cv·Kv /(Tm·tx·Sy), (1.20)

где Т – период стойкости резца, мин; t – глубина резания, мм;

S – подача, мм/об;

Cv = 280, x= 0,15, y = 0,45, m = 0,2 – коэффициент и показатели степеней;

Kv – поправочный коэффициент:

Kv = Kmv· Kпv· Kиv , (1.21)

где Кмv – коэффициент, учитывающий влияние материала заготовки,

Кмv = КГ (750/σВ )nv = 1,0 ( 750 / 950 ) 1,0 = 0,79

Kпv – коэффициент, учитывающий состояние поверхности, Kпv = 1,0;

Kиv – коэффициент, учитывающий материал инструмента, Kиv = 0,65.

Kv = 0,79 ∙ 1 ∙ 0,65 = 0,51

V = 280 ∙ 0,51 / (600,2 ∙ 20,15 ∙ 0,80,45) = 62,8 м/мин

-

Частота вращения шпинделя, соответствующая найденной скорости главного движения резания, определяется по формуле:

n = 1000V / (π·D), (1.22)

где D – диаметр обрабатываемой поверхности, D = 96,8 мм.

n = 1000·V / (π·D) = 1000 · 62,8 / (3,14 ∙ 96,8) = 206 об/мин

Корректируем частоту вращения по паспортным данным станка и устанавливаем действительную частоту вращения n = 250 об/мин.

-

Находим силу резания

Pz = 9,8 Cp tx Sy Vn Kp, (1.23)

где Cp = 300; х = 1,0; у = 0,75; n = -0,15 – поправочные коэффициенты;

Кр – поправочный коэффициент на силу резания.

Кр = Кmp·К·К·К·К, (1.24)

Кmp = (σb/750)0,75 = ( 950 / 750 ) 0,75 = 1,19

К= 0,89; К= 1; К= 1; К= 0,93.

Кр = 1,24 · 0,89 · 1 · 1 · 0,93 = 1,03 Pz = 9,8 · 300 ∙ 21 ∙ 0,80,75 ∙ 63,1-0,15 ∙ 1,03 = 2751 Н

-

Находим мощность потребную на резание по формуле:

N= Pz· V / (1020·60) = 2751 ∙ 63,1 / (1020 ∙ 60) = 2,84 кВт (1.25)

-

Определяем мощность привода станка. У станка модели SK50P мощность двигателя Nэд = 7,5 кВт. При к.п.д. станка = 0,85 имеем: Nшп = Nэд· = 7,5 ∙ 0,85 = 6,38 кВт, следовательно, обработка возможна, поскольку Nшп Nрез.

III. Основное время находим по формуле:

То = L·i /(n·S), (1.26)

где L – длина рабочего хода резца с учётом врезания и перебега, L= 3+51 = 54 мм i – число проходов, i = 1

То = 54 ∙ 1 /(250 ∙ 0,8) = 0,45 мин

На остальные переходы режимы резания рассчитаем табличным методом.

Таблица 1.11 – Результаты расчета режимов резания на переходы операции 015

| Элементы режимов резания | Переходы | |||||||

| 1 | 2 | 4 | 5 | 6 | 7 | 8 | | |

| Число проходов | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Глубина резания t, мм | 0,4 | 0,5 | 0,35 | 0,15 | 1,05 | 2 | 2,6 | |

| Длина врезания L1, мм | 2 | 2 | 2 | 2 | 2 | | 2 | |

| Длина подвода L2, мм | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |

| Длина резания L3, мм | 26 | 12,5 | 51 | 51 | 5 | 2 | 10 | |

| Длина хода L, мм | 30 | 16,5 | 54 | 54 | 9 | 4 | 14 | |

| Диаметр обработки D, мм | 146 | 95 | 96,8 | 95 | 70 | 95 | 98 | |

| Табличная подача Sот мм/об, [карта 3, 6, 27] | 0,4 | 0,4 | 0,26 | 0,18 | 0,15 | 0,1 | 0,15 | |

| Поправочные коэффициенты на подачу, зависящие от: Ksu – инструментального материала, [карта 11, лист 3] | 1,15 | 1,15 | 1,15 | 1,15 | 1,15 | 1,15 | 1,15 | |

| Кsn - поверхности заготовки, [карта 11, лист 1] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksp – способа крепления пластины, [карта 11, лист 3] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksd – диаметра детали | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksφ–геометрических параметров резца, [карта 11, лист 2] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksm – механические свойства материала, [карта 11, лист 1] | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | |

| Ksi – вылета резца, [карта 11, лист 2] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksd – сечение державки резца, [карта 5, лист 1] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksh - прочности режущей части, [карта 5, лист 1] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ky – схема установки заготовки, [карта 5, лист 2] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksj – жесткости станка, [карта 5, лист 4] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Ksr – радиуса вершины резца, [карта 14, лист 2] | - | - | - | - | - | - | - | |

| Ksk – квалитета обрабатываемой детали, [карта 14, лист 2] | - | - | - | - | - | - | - | |

| Ksφk– кинематического угла в плане, [карта 14, лист 2] | - | - | - | - | - | - | - | |

| Окончательные значения подач находим по формуле: Sо = Sот · Ksu · Ksp · Ksd · Ksh · Ky · Ksn · Ksy · Ksj · Ksm, [c. 30] | 0,27 | 0,27 | 0,27 | 0,19 | 0,27 | 0,27 | 0,27 | |

| Табличная скорость резания Vт м/мм, [карта 21, лист 1, 2] | 110 | 111 | 114 | 125,9 | 130 | 115 | 87 | |

| Поправочный коэффициенты на скорость резания зависящие от: Kvc – обрабатываемости материала, [карта 23, лист 1] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Kиv – инструментального материала, [карта 21, лист 2] | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | |

| Kиj – жесткости станка, [карта 23, лист 1] | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | |

| Kvj – вида обработки, [карта 23, лист 2] | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | |

| Kvм – механических свойств обрабатываемого материала, [карта 23, лист 2] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Kvφ– геометрии резца, [карта 23, лист 3] | 1,1 | 1,1 | 1,1 | 1, | 1,1 | 1,1 | 1,1 | |

| Kvт – периода стойкости, [карта 23, лист 3] | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | |

| Kvж – наличия охлаждения, [карта 23, лист 3] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Окончательное значение скорости резания: V= Vт · Kvu · Kso · Kvo · Kvj · Kvm · Kvφ· Kvt · Kvж , [c. 31] | 110 | 111 | 114 | 125,9 | 130 | 115 | 87 | |

| Частота вращения, n об/мин | 240 | 372 | 375 | 422 | 591 | 386 | 257 | |

| Табличная мощность Nтабл, кВт, [карта 21, лист 1, 2] | 3,5 | 3,5 | 2,8 | 1,9 | 1,8 | 0,5 | 2,4 | |

| KN – коэффициент, зависящий от твердости обрабатываемого материала, [карта 24] | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |

| Определим минутную подачу по формуле Sм = So · nф , [с. 33] | 96 | 149 | 98 | 76 | 89 | 39 | 38 | |

| Основное время, Тo = L · I / (So · nф), мин | 0,9 | 0,6 | 0,34 | 0,51 | 0,6 | 0,1 | 0,7 | |