ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 49

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

">http://www.allbest.ru/

Оренбургский государственный университет

Усталость металлов

Коротков В. Г., д-р техн. наук, профессор,

Минькина Д.Д., Андреянов Т.Ю.

-

-

Что такое усталость материалов

Усталость материала - процесс постепенного накопления повреждений под действием переменных динамических нагрузок, приводящий к изменению свойств материала, образованию трещин, их развитию и разрушению материала за указанное время.

Как показывает практика, нагрузки, циклически изменяющиеся во времени по величине или по величине и по знаку, могут привести к разрушению конструкции при напряжениях, существенно меньших, чем предел текучести (или предел прочности). Такое разрушение принято называть «усталостными». Материал как бы «устает» под действием многократных периодических нагрузок.

Усталостное разрушение – разрушение материала под действием повторнопеременных напряжений.

Выносливость – способность материала сопротивляться усталостному разрушению.

Предел выносливости (усталости) σR – наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклов.

2. Краткая история развития изучения усталости материалов

Первооткрывателем данного явления стал Вильгельм Альберт, но термин «усталость» был введён в 1839 году французским учёным Жан-Виктором Понселе, который обнаружил снижение прочности стальных конструкций при воздействии циклических напряжений.

Вильгельм Альберт изучал обрывы цепей подъема железной шахты, возникающие в результате повторных небольших нагрузок. Его вывод заключался в том, что усталость не была связана с случайной перегрузкой, но зависела от нагрузки и количества повторений циклов нагрузки.

Наибольший вклад в научную основу проектирования металлических конструкций, подвергающихся повторным напряжениям, внёс немецкий инженер Август Вёллер классическими опытами с железом и сталью в условиях повторного растяжения-сжатия, результаты которых были опубликованы в 1858—1870 годах. Луи Шпангенберг в 1874 году впервые графически изобразил результаты исследований, опубликованных А. Вёллером в виде таблиц. С тех пор графическое представление полученной зависимости между амплитудами напряжения цикла и числом циклов до разрушения называют диаграммой (кривой) Вёллера.

-

Механизм усталости

Физические причины усталостного разрушения материалов достаточно сложны и еще не до конца изучены. Одной из основных причин усталостного разрушения принято считать образование и развитие трещин.

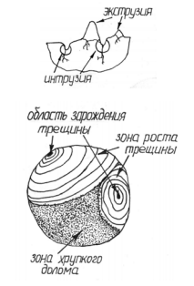

Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (различие размеров, очертаний, ориентации соседних зерен металла; наличие различных включений – шлаков, примесей; дефекты кристаллической решетки, дефекты поверхности материала – царапины, коррозия и т. д.). В связи с указанной неоднородностью при переменных напряжениях на границах отдельных включений и вблизи микроскопических пустот и различных дефектов возникает концентрация напряжений, которая приводит: к микропластическим деформациям сдвига некоторых зерен металла (при этом на поверхности зерен могут появляться полосы скольжения) и накоплению сдвигов (которое на некоторых материалах проявляется в виде микроскопических бугорков и впадинок – экструзий и интрузий); затем происходит развитие сдвигов в микротрещины, их рост и слияние; на последнем этапе появляется одна или несколько макротрещин, которая достаточно интенсивно развивается (растет).

Края трещины под действием переменной нагрузки притираются друг об друга, и поэтому зона роста трещины отличается гладкой (полированной) поверхностью. По мере роста трещины поперечное сечение детали все больше ослабляется, и наконец происходит внезапное хрупкое разрушение детали, при этом зона хрупкого долома имеет грубозернистую кристаллическую структуру (как при хрупком разрушении).

-

Основные виды усталости

Пороговая усталость – это такое состояние материала, при котором начинают появляться первые признаки необратимого неравномерно напряженного состояния.

Накопление усталости – это необратимый процесс (относительный) накопления неравновесно напряженного состояния, приводящего в дальнейшем к разрушению материала. Накопленную усталость, если она является не запредельной, можно устранить с помощью термической обработки детали.

Предельно допустимая усталость – такая степень неравновесно напряженного состояния, которая не является причиной его разрушения и которая может быть устранена при помощи термической обработки.

Критическая усталость – это такое неравновесно напряженное состояние материала, при котором он неспособен противодействовать разрушающей силе гораздо меньшей предела прочности этого материала

Полная усталость – это такое неравновесно напряженное состояние материала, при котором он способен к саморазрушению, или разрушается под воздействием незначительной внешней силы, то есть при полной 100% усталости материал разрушается даже без видимых причин.

Частичная усталость – это такое неравновесно напряженное состояние материала, при котором он еще способен оказывать значительное сопротивление внутренним напряжениям или внешней разрушающей силе. При частичной усталости материала может быть возвращен в исходное состояние путем термической обработки.

Локальная усталость – это усталость материалав отдельных локальных зонах.

Общая усталость - это усталость материала по всему объему детали.

Обратимая усталость – это такая величина неравновесно напряженного состояния, которая может быть уменьшена или полностью устранена за счет улучшающих обработок.

Остаточная усталость – это частично сохраненная напряженное состояние в материале после проведения термической обработки.

Термическая усталость – разрушение материала, постепенно развивающееся под действием многократно повторяющихся температурных напряжений.

Поверхностная усталость - это повреждение материала в результате повторных напряжений поверхностных и близко к ним расположенных слоев, если количество этих напряжений превышает предел выносливости материала. Усталость характеризуется удалением частиц металла с образованием раковин.

Ударная усталость - процесс накопления повреждений и развития трещин, вызванное повторными ударными нагрузками. Оценивают предел выносливости при ударном циклическом нагружении путем приложения к образцу многократных ударов или наложением периодических ударов на плавную гармоническую нагрузку.

Коррозионная усталость металла – разрушение металла под воздействием периодической динамической нагрузки (знакопеременных напряжений) и коррозионных сред. Коррозионная усталость металла сопровождается развитием межкристаллитных и транскристаллитных трещин (по границам зерен), которые разрушают металл изнутри.

Фреттинг-усталость — процесс разрушение поверхностей деталей машин, проявляющееся в резко интенсифицированном окислении или схватывании. Значительная интенсификация окисления и схватывания вызвана динамическим характером нагружения, при котором на контакте резко увеличивается градиент деформаций и температур.

Она характеризуется возникновением повреждений на соприкасающихся номинально неподвижных поверхностях, совершающих небольшие периодические относительные смещения.

-

Усталостные кривые

Усталостная прочность материалов при повторно-переменном нагружении во многом зависит от характера изменения напряжений во времени.

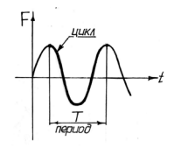

Периодическая нагрузка – переменная нагрузка с установившимся во времени характером изменения, значения которой повторяются через определенный промежуток (период) времени.

Цикл напряжений – совокупность всех значений переменных напряжений за время одного периода изменения нагрузки. Цикл напряжений может описываться любым периодическим законом, чаще всего синусоидальным.

Однако прочность материала при циклическом нагружении зависит не от закона изменения напряжений во времени, а в основном от значений наибольшего (максимального, σmax) и наименьшего (σmin) напряжений в цикле.

Симметричный цикл – максимальное и минимальное напряжения равны по абсолютной величине и противоположны по знаку. ( σmax ≠ −σmin, R=-1)

Асимметричный цикл – максимальное и минимальное напряжения не равны по абсолютной величине ( σmax ≠ −σmin).

При этом асимметричный цикл может быть знакопеременным или знакопостоянным

В дополнение к уже известным нам механическим характеристикам материала, введем характеристики, связанные со спецификой циклического нагружения. Они могут быть определены путем специально поставленных экспериментов – испытаний на усталость (выносливость).

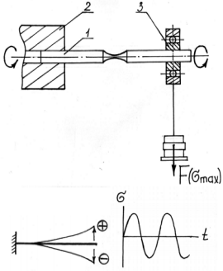

Схема простейшей машины для испытаний на усталость выглядит следующим образом: образец 1 устанавливается в патроне 2 машины, который вращается с определенной скоростью; на другом конце образца устанавливается подшипник 3, через который передается поперечная сила F, изгибающая образец. При вращении образца в его наружных волокнах будут возникать то растягивающие, то сжимающие напряжения (симметричный цикл). Такое циклическое нагружение приводит, в конце концов, к разрушению образца, после чего машина автоматически останавливается, а специальный счетчик фиксирует число циклов (число оборотов образца) до разрушения образца.

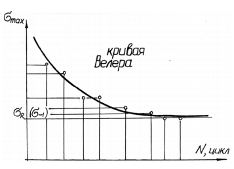

Обработка результатов усталостных испытаний обычно сопровождается построением кривой усталости. Кривую усталости строят по точкам в координатах: число циклов N – максимальное по модулю напряжение σ = σmax или в координатах (σ, lg N), (lg σ, lg N).

Кривая усталости показывает, что с увеличением числа цикла максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. При этом для многих материалов, например углеродистой стали, можно установить такое наибольшее напряжение цикла, при котором образец не разрушается после любого числа циклов (горизонтальный участок диаграммы), называемое пределом выносливости (σR).

Так как испытания нельзя проводить бесконечно большое время, то число циклов ограничивают некоторым пределом, который называют базовым числом циклов. В этом случае, если образец выдерживает базовое число циклов, то считается, что напряжение в нем не выше предела выносливости.

Предел выносливости при асимметричном цикле

Испытания при симметричном цикле (при R= –1) оказываются наиболее простыми с точки зрения их реализации. Однако чтобы обеспечить корректность расчета, необходимы сведения о пределах выносливости для любой асимметрии цикла (т.к. в реальных конструкциях большинство деталей работает при асимметричном нагружении). В расчетной практике обычно пользуются двумя типами диаграмм: диаграммой предельных напряжений и диаграммой предельных амплитуд.

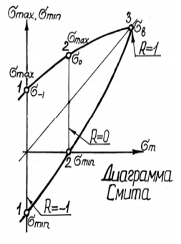

Диаграмма предельных напряжений (диаграмма Смита).

Диаграмма Смита строится, как минимум, по трем режимам нагружения (по трем точкам), для каждого из которых определяют предел выносливости σR: первый режим (точка 1) – обычный симметричный цикл нагружения (R=–1, σm=0, σmax=σ–1, σmin=–σ–1); второй режим (точка 2) – асимметричный цикл, как правило, отнулевой (R=0, σm= σ0/2, σmax=σ0, σmin=0); третий режим (точка 3) ‑простое статическое растяжение(R=1, σmax=σmin=σm= σв). Полученные точки соединяем плавной линией (1–2–3), ординаты точек которой соответствуют пределам выносливости материала при различных значениях коэффициента асимметрии цикла.

Луч, проходящий под углом β через начало координат диаграммы предельных напряжений, характеризует циклы с одинаковым коэффициентом асимметрии R: