ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 50

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

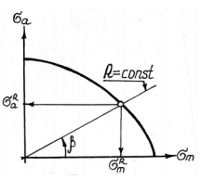

Тогда, для определения предела выносливости при заданной асимметрии цикла R нужно по приведенной формуле вычислить величину угла β и провести луч под этим углом до пересечения с линией 1–2–3, ордината точки пересечения и даст нам искомый предел выносливости σR. Опуская перпендикуляр на ось абсцисс, найдем среднее напряжение цикла σm, а на пересечении перпендикуляра со второй ветвью диаграммы – минимальное напряжение σmin.

Диаграмма предельных амплитуд (диаграмма Хейга)

Диаграмма Хейга строится в координатах: среднее напряжение цикла σm – амплитуда цикла σa. При этом для ее построения необходимо провести усталостные испытания так же, как минимум, для трех режимов: 1–симметричный цикл нагружения(R= ‑1,σa=σ-1, σm=0); 2 – отнуле-вой цикл (R=0, σa=σm= σ0/2); 3‑статическое растяжение (R=1, σa=0, σm= σв). Соединяя экспериментальные точки (1, 2, 3) плавной кривой, получим график, характеризующий зависимость между значениями предельных амплитуд и значениями предельных средних напряжений в цикле.

Здесь также можем провести луч, характеризующий циклы с одинаковой асимметрией:

Тогда, для определения предела выносливости при заданной асимметрии цикла R нужно по приведенной формуле вычислить величину угла β и провести луч под этим углом до пересечения с линией 1-2-3, ордината точки пересечения даст нам величину предельной амплитуды σa и значение предельного среднего напряжения σm в цикле. Предел выносливости σR найдем в виде:

-

Усталостные разрушения в нефтегазовой промышленности

усталость материал нагружение разрушение

Разрушение зубчатой муфты центробежного компрессора, произошло после наработки 194000 часов. Номинальная частота вращения вала компрессора 8864 об/мин. При исследовании деталей разрушенной зубчатой муфты на фланцевом соединении муфты со стороны мультипликатора оставшиеся во фланце 7 болтов разрушены по зоне перехода резьбовой части к телу болта. Повреждения пяти оставшихся во фланце болтов имеют характер усталостного разрушения, на изломах этих болтов наблюдаются площадки, перпендикулярные к оси болта, где происходило зарождение усталостной трещины. Эти площадки переходят в зоны подрастания усталостной трещины (зона усталости) с гладкой полусферической поверхностью со следами наклепа и зоны последующего долома с крупнозернистым строением. Два оставшихся во фланце болта имеют излом, характерный для среза, которой произошел после усталостного разрушения других болтов и, соответственно, резкого уменьшения прочности фланцевого соединения зубчатой муфты со стороны мультипликатора. Зубчатая муфта со стороны мультипликатора имеет незначительные повреждения зубьев, а со стороны компрессора – все зубья шестерни и колеса повреждены. Это также подтверждает факт первоначального разрушения фланцевого соединения со стороны мультипликатора. При этом оставшийся без одной опоры промежуточный вал при своем вращении привел к полному разрушению зубчатой пары муфты со стороны компрессора. Причиной разрушения зубчатой муфты компрессора явились возникшие в процессе длительной эксплуатации усталостные трещины в металле болтов зубчатой муфты со стороны компрессора, развитие которых привело к долому этих болтов с последующим срезом остальных болтов фланцевого соединения муфты. Для исключения подобных инцидентов необходимо заменять болты зубчатой муфты через каждые 50 тысяч часов наработки.

-

Методы предотвращения усталостного разрушения

Проблема предотвращения усталостных разрушений весьма актуальна во всех отраслях машиностроения, особенно в таких, где аварии вследствие разрушения ответственных деталей ведут к катастрофическим последствиям (авиация, железнодорожный транспорт и т. д.).

Технологические методы обеспечения надежности и износостойкости поверхностей деталей узлов трения подразделяют на несколько групп: химико-термическая обработка, объемная и поверхностная закалка, электрохимическая обработка, напыление порошковых покрытий, ионно-плазменная обработка.

Целью химико-термической обработки (далее ХТО) является создание на стальной поверхности тонкого легированного слоя за счет диффузии извне легирующих элементов. К ХТО относят: цементирование, азотирование, борирование, насыщение хромом, никелем, цианирование (насыщение одновременно азотом и углеродом), борохромирование (одновременное насыщение бором и хромом), карбоборирование (одновременное насыщение углеродом и бором) и др. Толщина упрочненного слоя может превышать 2 мм. Химико-термическая обработка получила наибольшее распространение из-за простоты, доступности и высокой эффективности. Процесс протекает медленно: скорость науглероживания порядка 0,1 мм/ч. Однако, если повысить температуру до 950-980°С, процесс существенно ускоряется.

Поверхностная закалка - операция сопровождающая химико-термическую обработку, а также имеет и самостоятельное значение. Она применяется для образования твердого износостойкого слоя на поверхности деталей из средне- и высокоуглеродных сталей и некоторых чугунов. Ей предшествует объемная термообработка: нормализация или объемная закалка и высокий отпуск. Поверхностная закалка состоит из двух операций: нагрева поверхностного слоя и быстрого его охлаждения. Наиболее распространенным и эффективным является высокочастотный метод нагрева. К генератору высокой частоты подключается охлаждаемая катушка из нескольких витков. Внутри катушки возникает высокочастотное электромагнитное поле, в которое помещают деталь. Вследствие явления электромагнитной индукции в детали возникают вихревые токи (токи Фуко), которые текут лишь в тонком поверхностном слое, где и выделяется вся образующаяся теплота. Поверхностный слой разогревается до температуры закалки за очень короткое время, недостаточное для того, чтобы тепло распространилось вглубь детали. Затем нагретая поверхность резко охлаждается потоком жидкости (обычно воды).

Электрохимические покрытия. В современной технологии широко используется метод электролиза. Чаще всего применяются электролитическое хромирование, серебрение, нанесение покрытия из олова, свинца, цинка, индия и сплавов легкоплавких металлов. Вещества могут наноситься и как рабочие слои, и как элементы многослойных покрытий. Ведущим методом является хромирование с целью повышения износостойкости.

Ионно-плазменные методы весьма эффективны, но их применение требует высокого разрежения (они осуществляются в вакуумных камерах), поэтому они достаточно дорогостоящие и применяются лишь для весьма ответственных деталей, работающих при высоких температурах в условиях адгезионного и окислительного изнашивания. В условиях вакуума наносимый металл превращается в газ, пар, ионизированный пар и плазму, а затем в атмосфере реакционного или инертного газа оседает на поверхности детали.

Список литературы

1) Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990.

2) Коршунова Т.Е. Влияние термической обработки на структуру и свойства углеродистых сплавов. Владивосток: Изд-во ВГУЭС, 1995.

3) Кушнаренко В.М., Чирков Ю.А, Репях В.С., Ставишенко В.Г., УСТАЛОСТНЫЕ РАЗРУШЕНИЯ ДЕТАЛЕЙ НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ, М.: Вестник ОГУ, 2012 г., 279 с.