Добавлен: 30.10.2023

Просмотров: 464

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.3 Физико-химические основы технологического процесса

1.4 Описание схемы технологического процесса, регламент установки

1.5 Описание процессов нормального пуска/останова

2.1 Анализ процесса как объекта автоматизации. Выбор параметров контроля, регулирования, ПАЗ

2.2 Анализ существующей системы управления

2.4 Требования к предлагаемой АСУТП

2.5 Разработка АСУТП установки

2.4 Требования к предлагаемой АСУТП

Создаваемая АСУ ТП должна соответствовать ГОСТ 24.104-85 ЕСС АСУ "Автоматизированные Системы Управления. Общие требования", с учетом следующих требований:

Структура АСУ ТП должна соответствовать магистрально-модульному принципу построения с сетевой организацией обмена информацией между устройствами и иметь распределенное программное обеспечение и базу данных, доступную (с заданными ограничениями) всем абонентам промышленной сети.

АСУ ТП должна быть 2-х уровневой. Под 2-х уровневой системой понимается система, в которой все реализуемые задачи программно и аппаратно разделяются на 2 уровня. Нижний уровень реализует задачи непосредственного управления объектом. Верхний уровень реализует задачи интерфейса оператора. Связь между нижним и верхним уровнями должна осуществляться преимущественно кодовым способом посредством специализированных промышленных сетей большой производительности, обеспечивающих полный цикл обмена данными между компонентами в пределах одной секунды. Обмен информацией должен осуществляться автоматически.

Система ПАЗ должна строиться на автономно функционирующих средствах микропроцессорной техники и обеспечивать гарантированную реализацию аварийной сигнализации и алгоритмов защитных блокировок технологических процессов в критических ситуациях.

АСУ ТП должна обеспечивать работу объекта автоматизации в круглосуточном режиме с количеством рабочих дней не менее 360.

АСУ ТП должна быть ориентирована на работу в реальном времени, т.е. быть предсказуемой и обеспечивать выполнение всех функций точно в срок.

ПАЗ должна иметь программную и аппаратную диагностику исправности сетей, станций, модулей и блоков, входных и выходных электрических цепей.

В ПАЗ должна быть предусмотрена возможность замены неисправных модулей и блоков в оперативном режиме.

В соответствии с требованиями ПБ 09-170-97 для обеспечения нормального функционирования АСУ ТП и предотвращения несанкционированного вмешательства в ход технологического процесса должна быть предусмотрена защита информации от несанкционированного доступа. Защита должна быть обеспечена с помощью ключей и программных паролей. АСУ ТП должна автоматически вести учет пользователей с регистрацией информации о начале и окончании работы, а также о действиях операторов-технологов в процессе работы. Эти данные должны быть защищены от возможного вмешательства и изменения после их регистрации.

Временный отказ технических средств или потеря электропитания не должны приводить к разрушению накопленной или усредненной во времени информации.

Оборудование системы ПАЗ должно обеспечивать возможность создания математических моделей технологических объектов и иметь необходимые технические и программные средства для обучения персонала современным методам управления.

Разрабатываемая АСУ ТП должна предоставлять следующие возможности:

1) автоматизированный сбор и первичную обработку технологической информации, определение значений параметров по измеренным сигналам;

2) автоматическую обработку информации, вычисление усредненных, интегральных и удельных показателей;

3) выдачу предупредительной и аварийной сигнализации при выходе технологических показателей за установленные границы и при обнаружении неисправности в работе оборудования АСУ ТП;

4) управление технологическими режимами в реальном масштабе времени, предотвращение аварийных ситуаций;

5) предоставление технологической и системной информации;

6) накопление, регистрацию и хранение поступающей информации;

7) автоматизированную передачу данных в общезаводскую сеть; самодиагностику, выдачу сообщений по отказам и предотвращение их последствий, и т.д.

Выбор средств контроля и регулирования зависит от условий технологического режима. При выборе средств контроля и регулирования необходимо руководствоваться следующими принципами:

1) приборы должны обеспечивать необходимую точность измерений, быть быстродействующими при измерении и регулировании;

2) показывающие приборы должны быть доступны для наблюдения;

3) приборы должны быть выполнены во взрыво- и пожаробезопасном исполнении;

4) средства автоматизации должны быть выполнены по государственной схеме приборов, использование которой даёт возможность применения электрических приборов в различных состояниях и имеют ряд следующих достоинств:

а) повышается надёжность, точность, быстродействие средств контроля и регулирования;

б) применение унифицированных блоков уменьшает номенклатуру и общее количество приборов, которое надо иметь в резерве при эксплуатации систем автоматизации;

в) уменьшает затрат на ремонт вследствие возможности замены модулей и блоков, а не всего устройства;

г) используется стандартный выходной сигнал 4–20 мА.

2.5 Разработка АСУТП установки

2.5.1 Описание структуры проектируемой АСУТП

Фирма WAGO Kontakttechnik GmbH, основанная в 1951 году в Германии, является крупнейшим разработчиком, производителем и поставщиком безвинтовых пружинных клеммных соединителей и разъемных соединителей, электронных и электротехнических интерфейсных модулей, а также интеллектуальных устройств распределенного ввода/вывода WAGO I/O для промышленных сетей.[3]

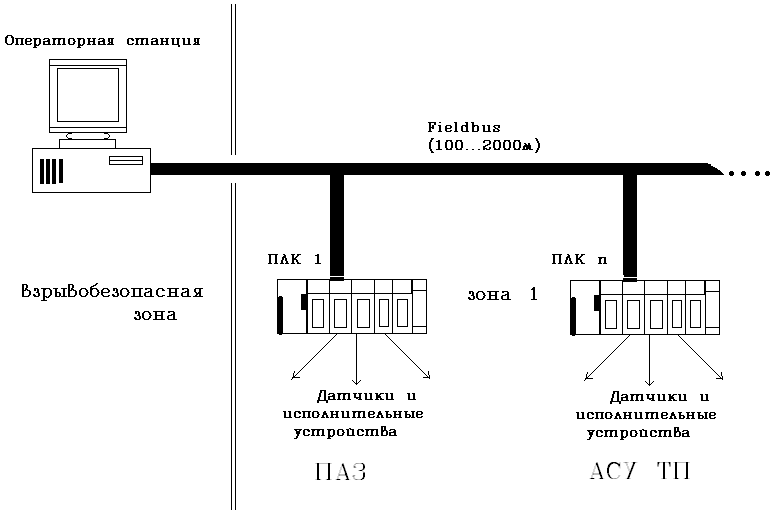

Система WAGO I/O имеет распределенный принцип построения управления технологическими процессами. Она предназначена для организации удаленного сбора данных и управления на основе различных промышленных сетей (Fieldbus): PROFIBUS, Interbus, CAN, ModBus, Ethemet, LonWorks.

Структурная схема распределенной АСУТП WAGO I/O показана на рисунке 2.1

Система позволяет принимать и передавать дискретные, аналоговые, числоимпульсные сигналы, а также обмениваться данными с различными специальными устройствами.

WAGO I/O позволяет подключиться к любой существующей промышленной сети, выбрав соответствующий сетевой адаптер. При этом нет необходимость менять весь контроллер. Подключение к различным промышленным сетям осуществляется путем применения соответствующих базовых контроллеров, при этом состав модулей может оставаться неизменным.

Система также позволяет максимально гибко изменять состав каналов ввода- вывода за счет использования модулей, рассчитанных на подключение четырех, двух или одного канала ввода- вывода. Это дает значительную экономию по сравнению с традиционными PLC, имеющими, как привило, модули, рассчитанные на 16/18 каналов ввода-вывода, за счет уменьшения избыточности системы.

Рисунок 2.1 - Структурная схема

Система WAGO I/O сертифицирована с видом взрывозащиты «искробезопасная электрическая цепь» и это позволяет разместить ее непосредственно в производственной взрывоопасной зоне рядом с датчиками, измерительными преобразователями, исполнительными устройствами на технологическом оборудовании, что очень важно при создании данной АСУ ТП, где приборы и средства нижнего уровня расположены во взрывоопасных средах, и поэтому выбор высоконадёжных и экономичных технических средств сбора и обработки информации является первоочередной задачей[5].