Файл: Учебнометодическое пособие к практическим работам Волгодонск 2013 удк 006 621. 713 (076. 5) Ббк 34 М54.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 275

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

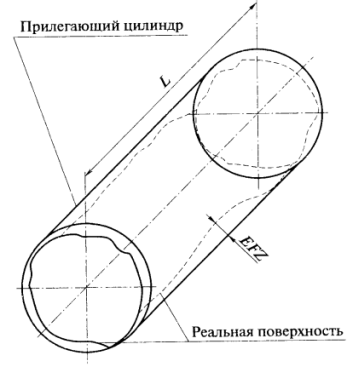

Рисунок 2 – Прилегающий цилиндр, отклонение от цилиндричености (EFC)

Схемы и способы измерения отклонений формы

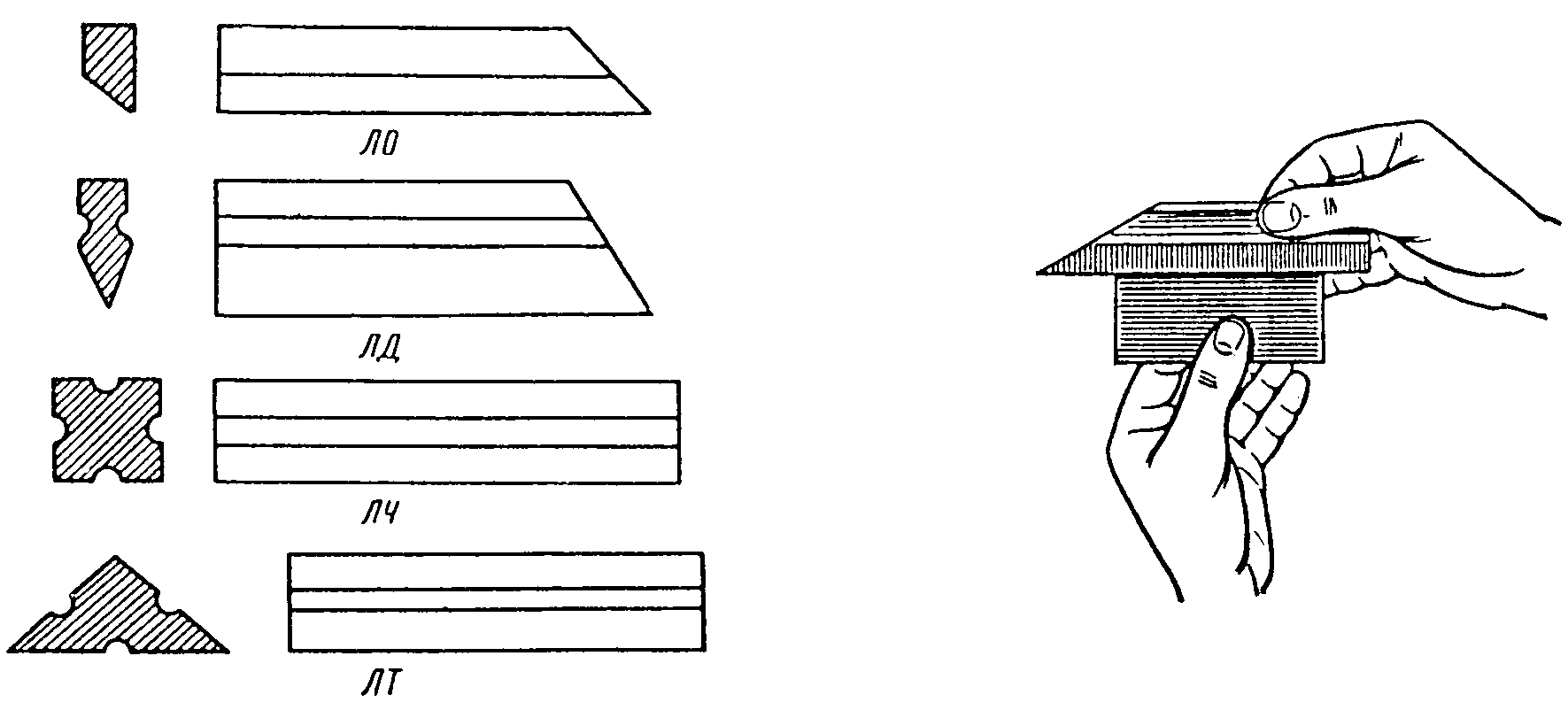

Измерение отклонения от прямолинейности наиболее часто производится поверочными линейками (ГОСТ 8026) типов ЛО (с односторонним скосом), ЛД (с двухсторонним скосом), ЛЧ (четырехгранными) и ЛТ (трехгранными) методом световой щели («на просвет») (рисунок 3) и методом линейных отклонений.

Рисунок 3 – Поверочные линейки и измерение прямолинейности «на просвет»

При проверке «на просвет» для визуального сравнения используется образец просвета (рисунок 4), однако чаще пользуются производственным опытом. Погрешность измерения при достаточном навыке составляет 1 – 3 мкм.

Рисунок 4 – Образцы просвета, используемые при измерении отклонения от прямолинейности методом световой щели

При измерениях по методу линейных отклонений линейку укладывают на контролируемую плоскость на две одинаковые опоры и определяют расстояние от поверхности до линейки с помощью щупов, концевых мер длины или специального прибора с измерительной головкой. Опоры располагают на расстоянии 0,2 длины линейки от ее концов.

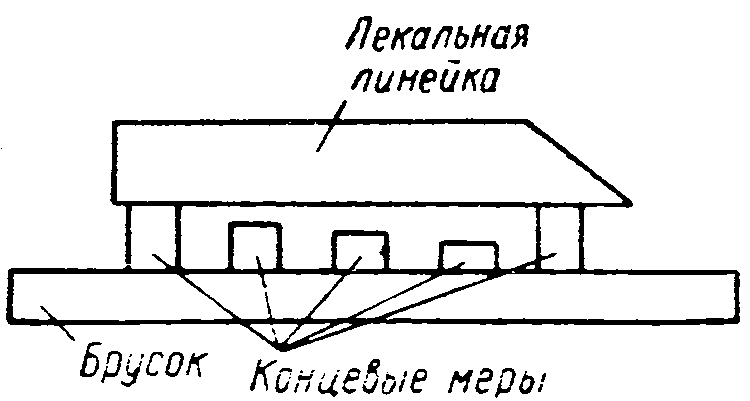

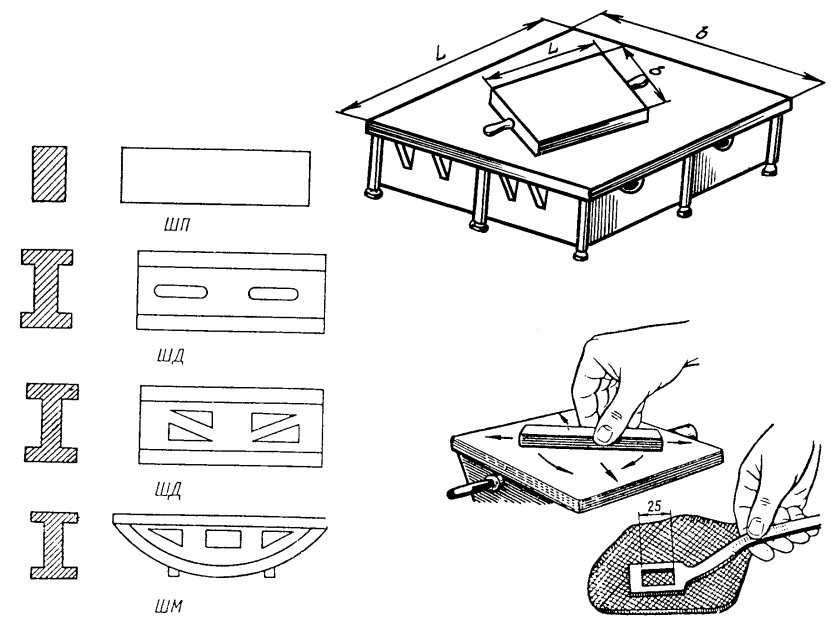

Проверка плоскостности производится широкими поверочными линейками типов ШП (широкими прямоугольными), ШД (широкими двутавровыми), ШМ (широкими мостовыми) и УТ (угловыми трехгранными) методом линейных отклонений и методом «на краску», а также плитами (ГОСТ 10905) «на краску» (рисунок 5) и методом линейных отклонений («от плиты»).

Рисунок 5 – Широкие поверочные линейки и плиты для измерения отклонения от плоскостности методом «на краску»

При проверке «на краску» линейку или плиту, покрытую тонким слоем краски (смесь берлинской лазури или турунбулевой сини с машинным маслом), перемещают по проверяемой поверхности. Отклонение от плоскостности определяют по числу пятен краски в квадрате со стороной 25 мм, оставшихся на выступах проверяемой поверхности. Разработаны соответствующие таблицы, в которых число пятен увязано со степенью точности допуска плоскостности. Погрешность поверки примерно 3 – 5 мкм.

Для измерений методом линейных отклонений применяют щупы, комплектуемые в наборы в порядке возрастания толщины.

Условия применения линеек и плит регламентированы руководящими материалами.

Для измерения отклонений от прямолинейности и плоскостности шаговым методом и методом оптического визирования применяются автоколлиматоры и коллиматоры. Шаговый метод используется также в измерениях отклонений от прямолинейности и плоскостности оптической линейкой и гидростатическим уровнем. Существуют специальные приборы – плоскомеры карусельные, оптические. Имеется опыт использования интерферометров, индуктивных приборов.

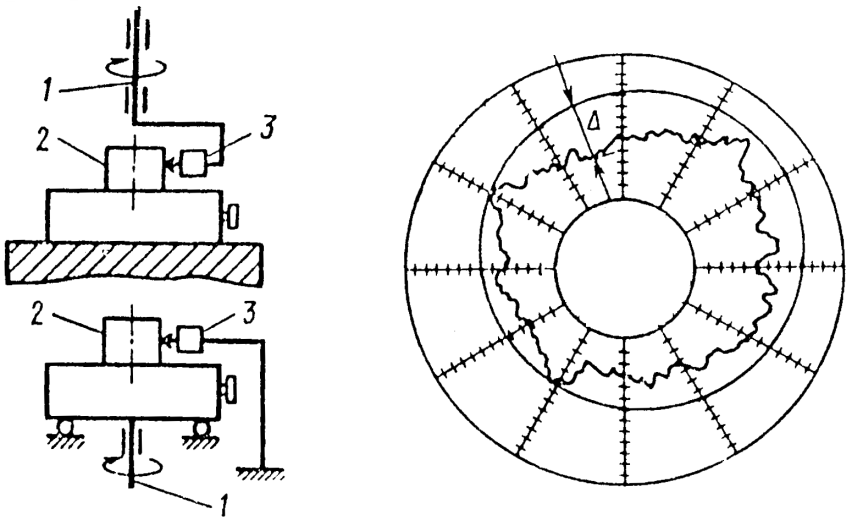

Кругломеры (ГОСТ 17353, рисунок 6) выполнены по принципу образцового вращения измеряемой детали (тип КД) или измерительного наконечника (тип КН). Биение шпинделя прибора не превышает 0,05–0,075 мкм, что определяет их высокую стоимость.

Рисунок 6 – Схемы измерения кругломерам

Измерение производится ощупыванием цилиндрической поверхности детали наконечником преобразователя (индуктивного или пневматического). Увеличенные перемещения наконечника записываются в полярной системе координат на бумажном диске (т. н. круглограмма). Для оценки отклонений от круглости на круглограмму накладывается прозрачный шаблон с концентричными окружностями и радиальной шкалой. На кругломерах можно также измерять отклонения от прямолинейности образующих наружных и внутренних цилиндрических поверхностей деталей, плоскостность торцов.

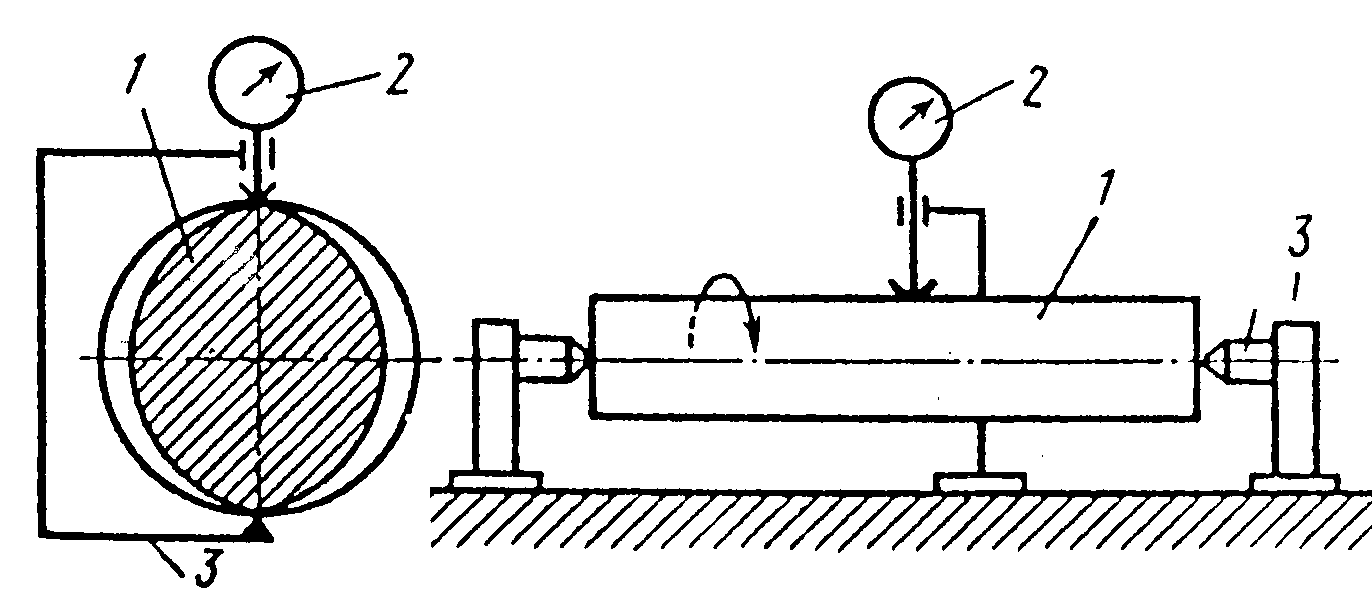

Измерение овальности и огранки с четным числом граней на цилиндрической поверхности детали могут осуществляться с помощью двухконтактных приборов, например, на столе стойки под наконечником измерительной головки 2 (рисунок 7, а) или между губками рычажной скобы. Поворачивая деталь, находят минимальное или максимальное значение. Затем для определения величины овальности деталь поворачивают еще на 90º и получают размер в этом направлении. Овальность принимают равнойполуразности полученных значений диаметров. Четное число граней начинается с четырех, поэтому дополнительный поворот для измерений составляет 45º. В случае шести граней угол составит 30º и т. д. Количество граней на ступенях вала можно определить, проворачивая его в центрах 3 под измерительной головкой 2 (рисунок 5, б).

Рисунок 7 – Схемы измерения овальности и огранки с четным числом граней

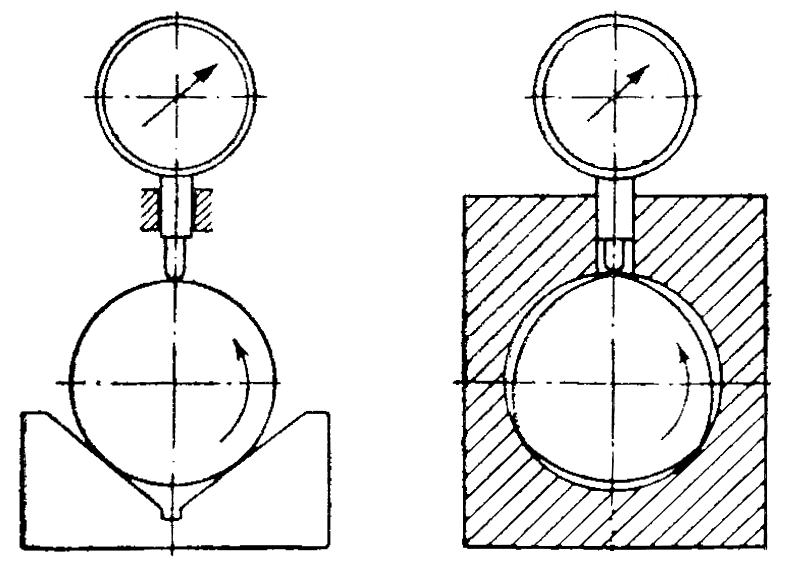

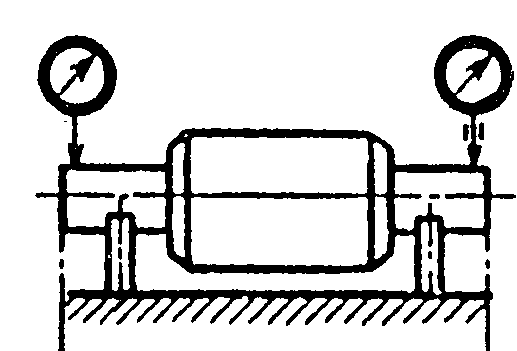

Измерение огранки с нечетным числом граней производится трехконтактными приборами: в призме или кольце (рисунок 8), диаметр которого равен наибольшему предельному размеру контролируемой цилиндрической поверхности. В случае измерений цилиндрического отверстия требуется трехконтактный нутромер с одним измерительным и двумя сменными наконечниками.

Рисунок 8 – Схемы измерения огранки с нечетным числом граней

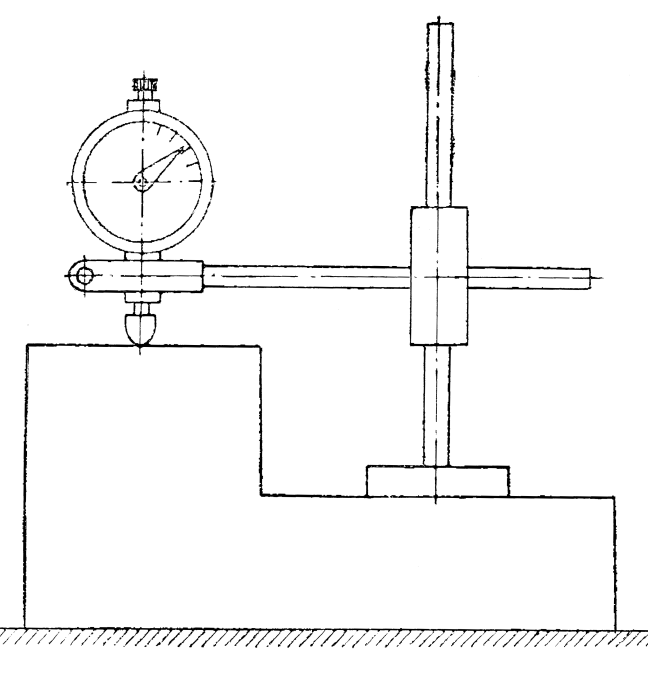

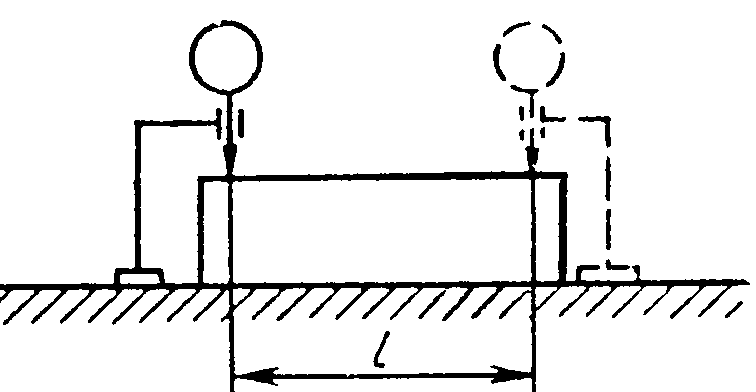

Отклонение от параллельности плоскостей может быть измерено как разность расстояний между плоскостями, измеренное перемещением штатива с измерительной головкой (рисунок 9) или с помощью поверочной плиты и индикаторной стойки (рисунок 10).

Рисунок 9 – Схема измерения отклонения от параллельности

плоскостей детали

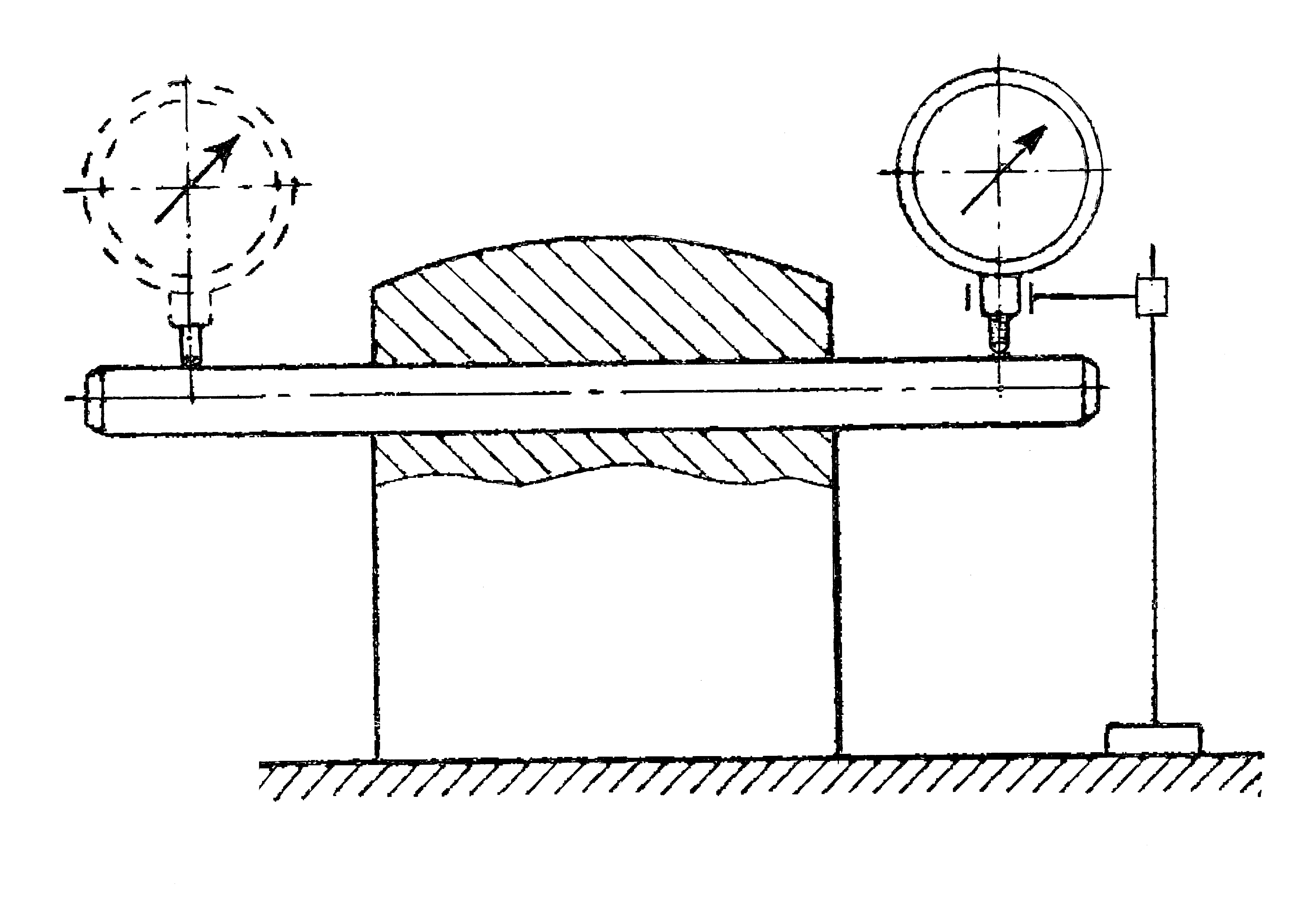

Рисунок 10 – Схема измерения отклонения от параллельности

плоскостей детали на поверочной плите

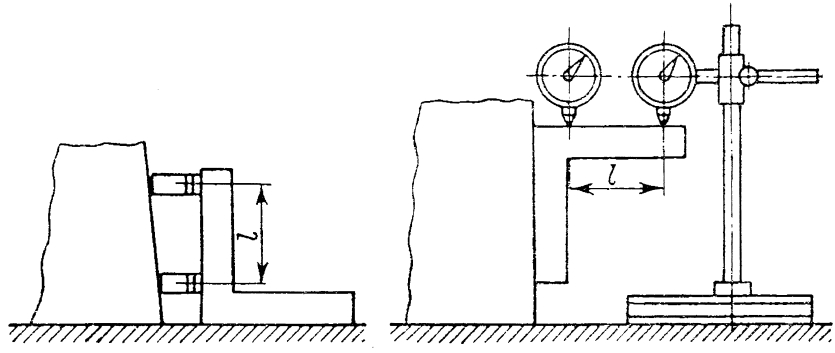

Схема измерения отклонения плоскости и оси (вала, отверстия) понятна из рисунка 11.

Рисунок 11 – Схема измерения отклонения от параллельности

оси отверстия и плоскости

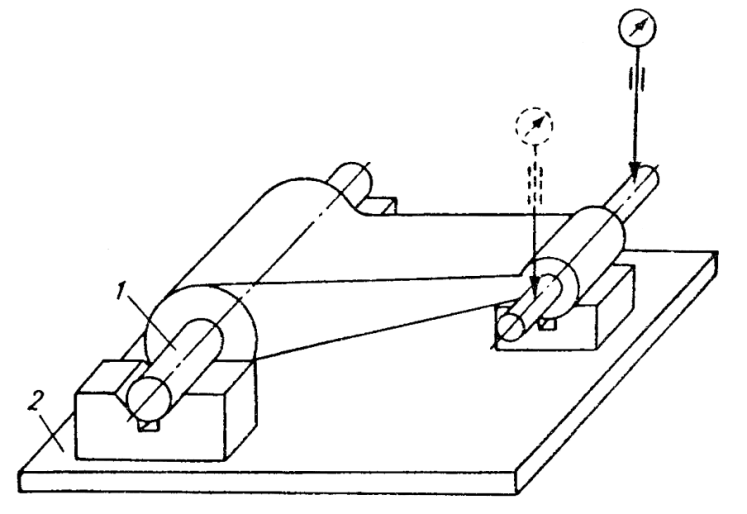

Измерение перекоса осей может быть выполненоспособом, представленным на рисунке 12. При этом базовая ось 1 должна быть параллельна плоскости 2.

Отклонение от перпендикулярности плоскостей измеряется угломерами, угловыми плитками, угольниками (рисунок 13), специальными индикаторными приспособлениями. Величина отклонения относится к расстоянию между точками измерения.

В практике измерения отклонений от перпендикулярности осей валов и отверстий, осей и плоскостей используются специальные приспособления, для последнего случая вариант приспособления приведен на рисунке 14.

Рисунок 12 – Измерение перекоса осей

Рисунок 13 – Схемы измерения отклонения от перпендикулярности

Рисунок 14 – Приспособление для измерения отклонения перпендикулярности плоскости относительно оси отверстия

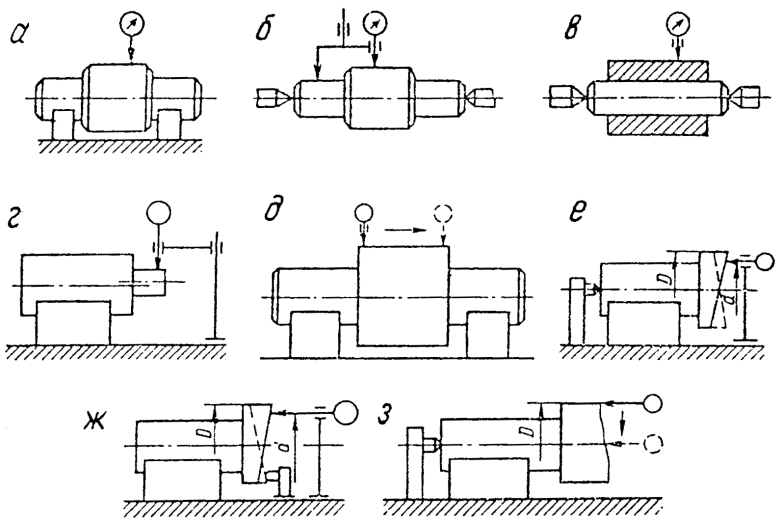

Измерения радиального и торцового биения осуществляются с помощью измерительной головки, закрепляемой в стойке, универсальном штативе или специальном приспособлении. Измеряемые детали устанавливаются в центрах, насаживаются на цилиндрическую, коническую, ступенчатую или разжимную оправку или укладываются базовой поверхностью на призму (рисунок 15). Цилиндрические оправки должны входить с минимально возможным зазором, конические должны иметь конусности от 1:1000 до 1:10000.

При измерении торцового биения по схеме, показанной на рисунке 15, ж результат определяют как наибольшую разность показаний измерительной головки, а по схеме на рисунке 15, з – как половину наибольшей разности показаний.

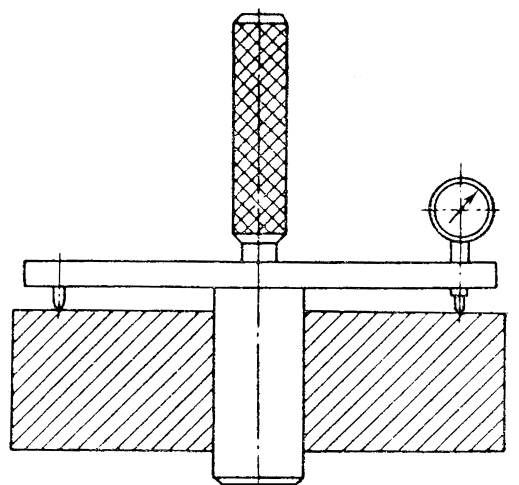

Рисунок 15 – Схемы измерения радиального и торцового биения

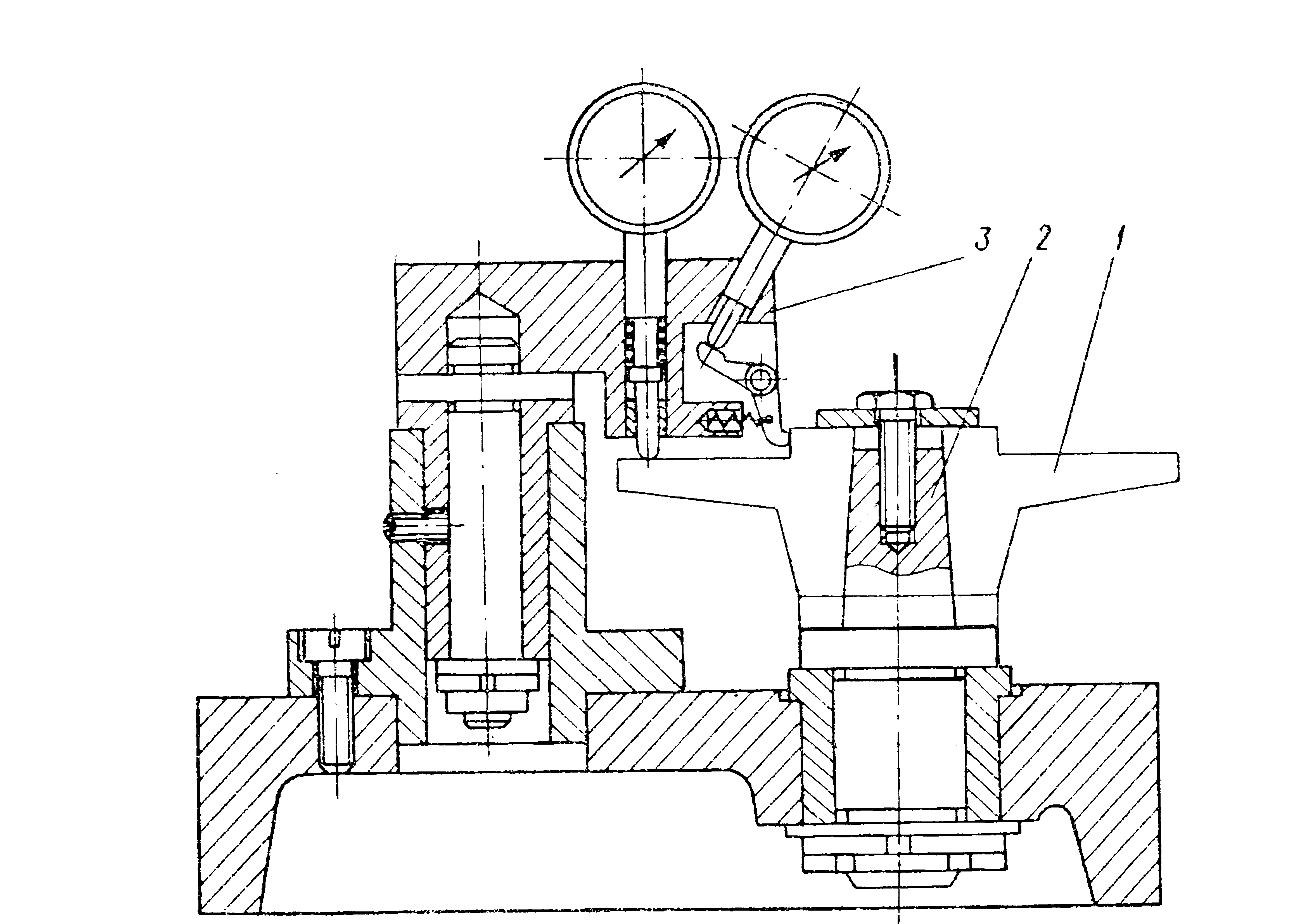

Специальное приспособление для одновременного измерения радиального и торцового биения детали (фланца) изображено на рисунке 16. При установке фланца 1 на коническую оправку 2 кронштейн 3 с измерительными головками отводится движением поворота в сторону.

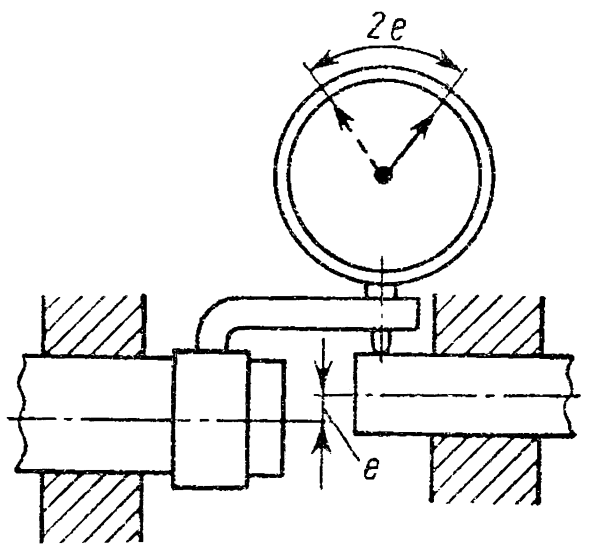

Отклонение от соосности отверстия относительно базового отверстия может быть определено измерением радиального биения с помощью специального приспособления (рисунок 17). Величина отклонения от соосности (эксцентриситета) е равна половине разности максимального и минимального отсчетов по шкале измерительной головки.

Рисунок 16 – Приспособление для измерения радиального и торцового биения

Рисунок 17 – Приспособление для измерения отклонения

от соосности отверстий

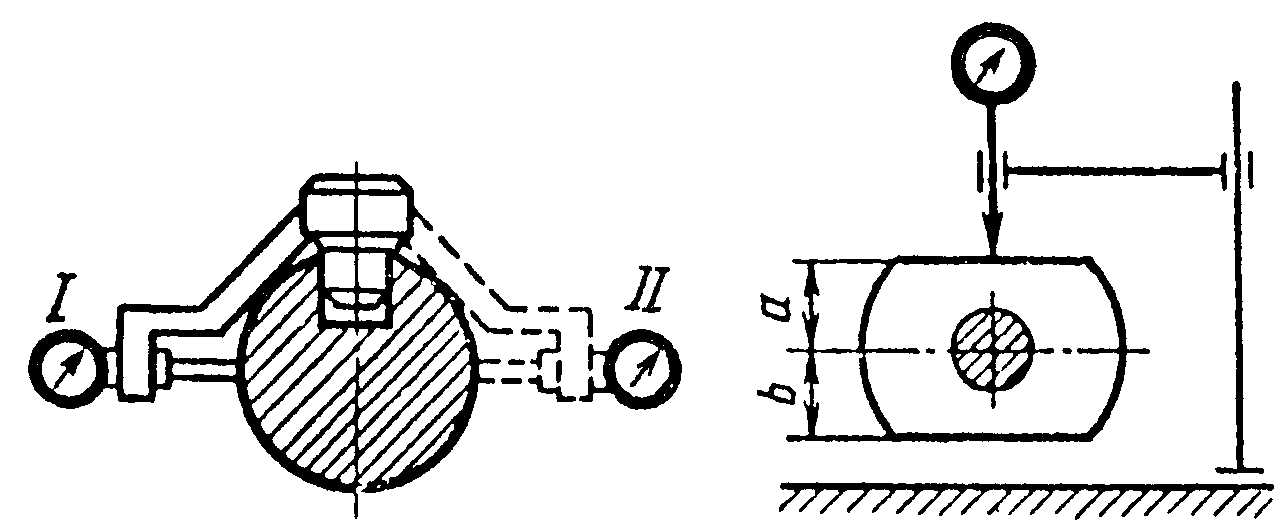

Отклонение от соосности шеек вала относительно их общей оси определяется при вращении вала на двух ножевых опорах, находящихся в средних сечениях шеек (рисунок 18).

В получаемые результаты измерений отклонений от соосности входит отклонение от круглости поверхностей (по этой причине на чертежах предпочтительно задавать именно биение, а не соосность), кроме того результат измерения с использованием оправок (рисунок 17) зависит от величины зазора между оправками и отверстиями.

Рисунок 18 – Измерение отклонения от соосности шеек вала

Отклонение от пересечения осей, например, в корпусе конического редуктора измеряют с помощью оправки (оправок), устанавливаемой последовательно в проверяемые отверстия (рисунок 17), по показаниям измерительной головки, касающейся верхней образующей оправки. В случае использования двух оправок различного диаметра в показаниях учитывают разницу радиусов оправок.

Рисунок 19 – Схема измерения отклонения от пересечения осей

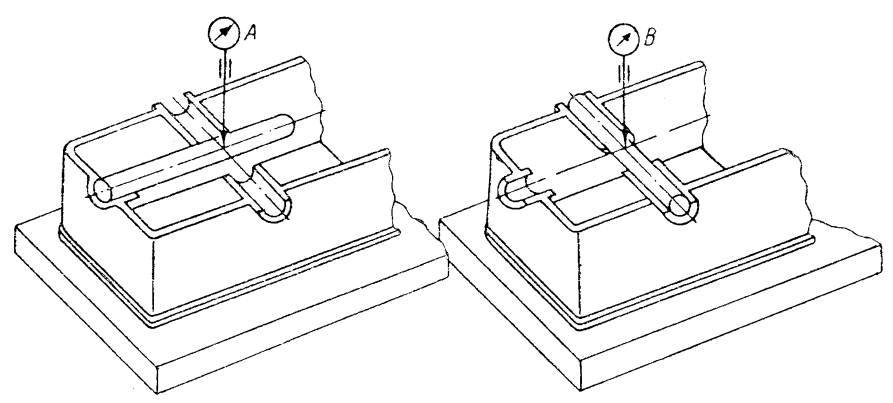

Примеры определения отклонений от симметричности показаны на измерительных схемах, приведенных на рисунке 20. Смещение паза относительно оси сечения вала определяют как полуразность показаний индикатора в положенииIиII. При измерении по схеме рисунка 20, б деталь устанавливают на оправке в центрах и поворачивают на 180º, отклонение от симметричности составляет полуразность показаний индикатора.

Рисунок 20 – Схема измерения отклонений от симметричности

Различные отклонения расположения поверхностей могут быть измерены на универсальных измерительных машинах.

Порядок выполнения практической работы

-

Выдача группового (на 3–4 студента) задания в составе 3–4 схем измерения отклонений формы и расположения поверхностей и чертежа детали. -

Определение и описание нормирования заданных отклонений формы и расположения. -

Описание заданных схем измерения. -

Изучение чертежа детали, выявление требований по допускаемым отклонениям формы и расположения ее поверхностей, определение степени точности соответствующих допусков по ГОСТ 24643–81. -

Определение способов измерения отклонений формы и расположения, исходя изданных чертежа детали. Выбор измерительных средств. -

Составление измерительных схем реализации способов измерений отклонений формы и расположения. -

Оформление и защита выполненной работы.