Файл: Общий раздел. Служебное назначение, техническая характеристика изделия, детали. Определение типа производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 176

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оглавление

Введение

1.Общий раздел

-

. Служебное назначение, техническая характеристика изделия, детали -

. Определение типа производства

2. Технологический раздел

2.1 Технологический анализ чертежа детали и технических условий

2.2 Анализ технологичности конструкции

2.3 Анализ обрабатываемых поверхностей и выбор методов их получения

2.4. Выбор заготовки и его обоснование

2.5. Выбор технологических баз

2.6. Разработка последовательности обработки и составление маршрута обработки

2.7 Выбор оборудования

2.8. Расчет припусков на механообработку и межоперационных размеров

2.8.1. Разработка последовательности обработки поверхности

2.8.2. Расчет припусков под обработку поверхности 38h9

2.9 Расчет и определение режимов обработок

2.10. Определение норм времени изготовления детали

3. Заключение

4. Список использованных источников

Введение

В настоящее время механическая обработка детали - широко распространённый технологический процесс современного машиностроения.

Процесс срезания специальными режущими инструментами с той или иной поверхности материала для получения необходимой формы принято называть механической обработкой. При осуществлении этого процесса имеют значение шероховатость поверхности, взаиморасположение деталей и другие факторы. Как совокупность технических операций, механообработка включает такие виды работ, как рубка, гибка, фальцовка. Вообще, механическая обработка деталей - это производство деталей разнообразной сложности, заточные работы, выполнение финишных операций - полировка, шлифовка и т.д. Нужный уровень деформации при обработке материала обеспечивается посредством режущего инструмента, от его геометрии и конструкции зависит качество обработки, ее производительность и себестоимость.

Требуемого качества изготавливаемой детали можно добиться внедрением в производство рационально разработанного технологического процесса механической обработки, эффективного оборудования, различных методов технико-экономического анализа и расчетно-аналитических способов решения производственных задач, что обеспечивает более эффективное и качественное производство с требуемой производительностью.

В данном курсовом проекте первая часть посвящена разработке и обоснованию технологического процесса изготовления детали с учётом обеспечения высокого качества её получения методами механической обработки на реальном оборудовании.

Вторая часть настоящего курсового проекта посвящена проектированию специального станочного приспособления, обеспечивающего возможность механизации технологических процессов изготовления детали.

1.Общий раздел

Штуцер относится к разновидности фитингов и коротких патрубков. По функциональному назначению призван присоединять трубопровод к другим соединительным элементам коммуникаций – арматуре, продувке, трубам. Штуцер, как правило, небольшого веса и размера.

-

Служебное назначение, техническая характеристика изделия, детали

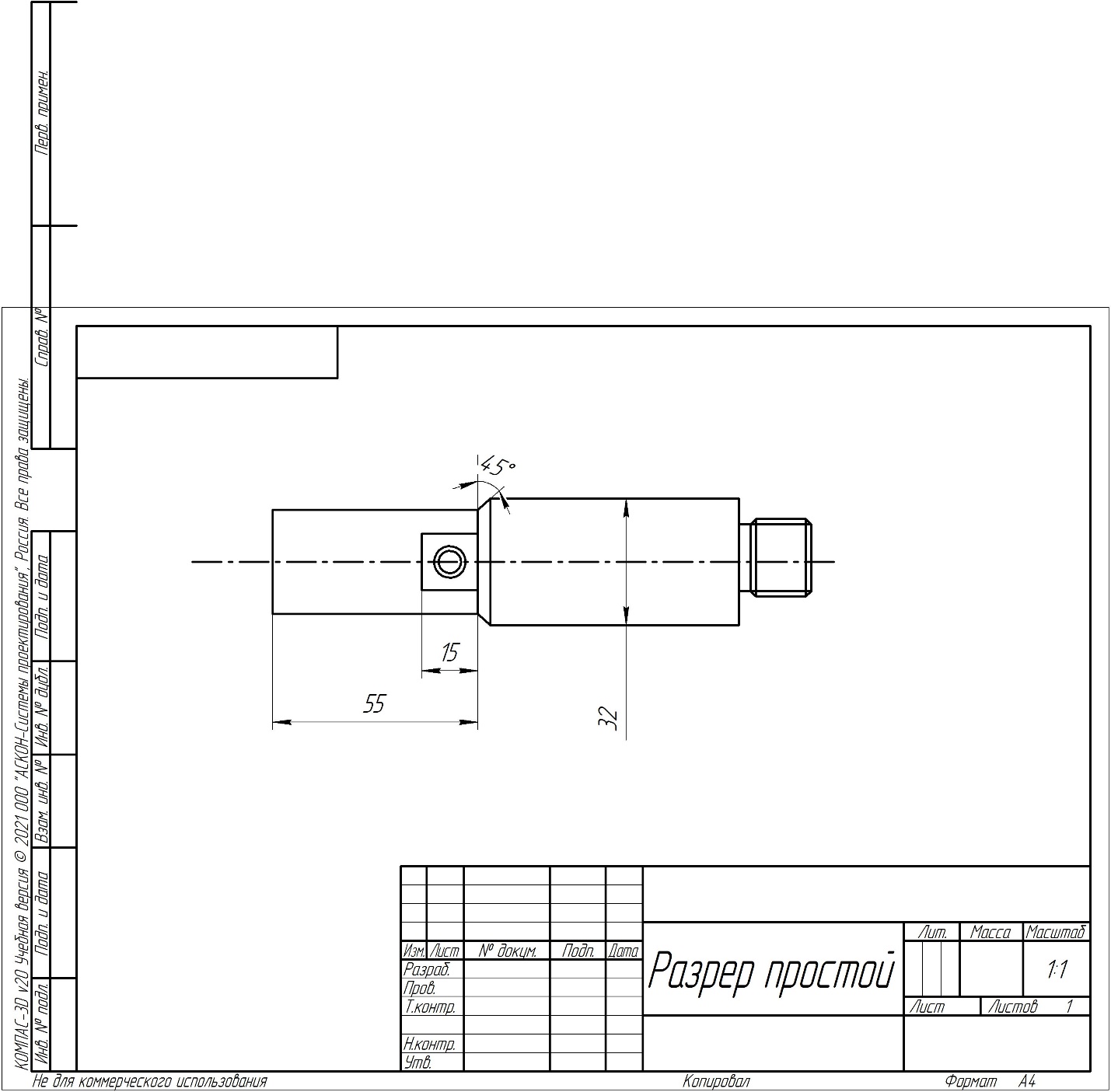

Перед разработкой технологического процесса изготовления детали, необходимо изучить её чертёж, выяснить назначение детали. Так как назначение данной детали (рисунок 1) - штуцер - неизвестно, достаточно описать назначение её поверхностей.

Рисунок 1 – Чертеж Детали

Деталь представляет собой совокупность следующих поверхностей: цилиндрическая поверхность 28 мм., длиной 55 мм.; цилиндрическая поверхность 32 мм., длиной 65 мм.; цилиндрическая поверхность 18 мм., длиной 15мм.; отверстие 10 мм. выполненное по 8 квалитету с шероховатостью Rа1,25; и отверстие 12 мм. выполненное по 7 квалитету.

Деталь выполнена из сплава 12х18н10т. Ниже рассматриваются его свойства, взятые из справочника [2].

Сталь конструкционная, нержавеющая, легированная – 12Х18Н10Т в процентном соотношении содержит следующие примеси (%):

Химический состав

| Fe | Cr | Ni | Si | S | Р | Cr | Cu |

| до 67 | 18 | 9-11 | до 0,8 | до 0,02 | до 0,035 | 0.45-0.75 | До 0,3 |

Механические свойства при Т=20 °С материала

| Сортамент | Размер | sв | sT | d5 | y | Термообработка |

| - | мм | МПа | Мпа | % | % | - |

| Прокат | Ж25 | 600 | 270 | 55 | 45 | Закалка и отпуск |

Твердость материала 12Х18Н10Т после отжига HB 10 -1 = 207 МПа

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| HB | - Твердость по Бринеллю , [МПа] |

Технологические свойства материала

| Свариваемость: | свариваемая |

| Флокеночувствительность: | чувствительна |

| Склонность к отпускной хрупкости: | склонна |

-

Определение типа производства

Размер производственной программы определяет тип производства и оказывает значительное влияние на выбор заготовки, построение технологического процесса, выбор оборудования и т.д. Учитывая это необходимо перед разработкой непосредственно технологического процесса предварительно определить тип производства.

В нашем случае изготовление ведется периодически повторяющимися партиями, т.е. имеет место серийное производство. В зависимости от размера партии различают три вида серийного производства [2] стр.13: мелкосерийное (количество изделий в партии до 25 штук), среднесерийное (25-200 штук), крупносерийное (свыше 200 штук). Для установления вида серийного производства определим годовую программу выпуска деталей с учетом запасных частей и возможных потерь по формуле [2] стр.12:

где П1 - годовая программа выпуска изделий, шт.;

П - годовая программа изготовления деталей, шт.;

β - количество дополнительно изготовляемых деталей для запасных частей и для восполнения возможных потерь, % (рекомендуется принимать (β = 5…7);

m - количество деталей данного наименования в изделии.

Согласно [2] стр.14 число деталей в партии можно определить следующим образом:

где n - количество деталей в партии;

П - годовая программа выпуска деталей, шт.;

α – число дней, на которые необходимо иметь запас деталей на складе, для обеспечения сборки, принимаем α = 10;

F - число рабочих дней в году, принимаем F = 240.

Таким образом определяем, что число деталей в партии характерно для среднесерийного производства. Ввиду того, что целью данной курсовой работы не является нормирование технологического процесса, расчет является оценочным и предварительным, без учёта по коэффициенту закрепления операции.

2. Технологический раздел

2.1. Технологический анализ чертежа детали и технических условий

Требования технологичности конструкции детали.

1. Деталь состоит из стандартных и унифицированных элементов.

2. Деталь изготавливается из проката. Размеры и формы заготовки приближаются к форме и размерам готовой детали.

3. Базовые поверхности детали имеют точность и шероховатость, обеспечивающие надежность и точность установки, обработки и контроля.

4. Конструкция детали обеспечивает возможность применения типовых, стандартных и групповых тех. процессов.

5. Физико-химические свойства, механическая жесткость материала детали соответствуют всем требованиям технологии изготовления.

6. Не используется материал плохо подвергающийся резанию.

8. Все поверхности доступны для обработки.

9. Оптимальная и обоснованная точность и шероховатость поверхностей.

10. Формы и размеры выхода внутренней резьбы соответствует ГОСТ 10549-80.

11. Имеется две фаски 1х45°, и имеется фаска R1.

12. Отсутствуют глухие отверстия для обработки.

13. Есть сквозное отверстие.

Таблица 2.1 – Анализ механически обрабатываемых поверхностей детали

| № | Наименование поверхности | Основной размер | Квалитет и поле допуска | Шероховатость, Ra, мкм. |

| 1 | Торец левый крайний | L=20 | IT 14 | Ra 6,3 |

| 2 | Фаска левая на отверстии Ø16 | 1×45˚ | IT 14 | Ra 6,3 |

| 3 | Шестигранник «46» | L=8 | IT 10 | Ra 12,5 |

| 4 | Канавка | Ø=19×2 | IT 14 | Ra 6,3 |

| 5 | Две фаски на резьбе | 1×45˚ | IT 14 | Ra 6,3 |

| 7 | Отверстие Ø10 | - | Н 7 | Ra 6,3 |

| 8 | Торец правый крайний | L=20 | IT 14 | Ra 6,3 |

| 9 | Резьба | М20×1,5 | 8 g | Ra 6,3 |

Поверхности детали показаны на рис. 2

Рисунок 2 – Обозначение поверхностей детали.

Вывод: деталь «Штуцер» считаем технологичной.

Таблица 1 – Сводная таблица характеристик поверхностей детали.

| Поверхность | Точность | Шероховатость | Количество поверхностей |

| Торец 1 (1) | H12 | 0,8 | 1 |

| Наружный ⌀28 (2) | JS12 | 5 | 1 |

| Наружный ⌀32 (3) | D9 | 0,8 | 1 |

| Наружный ⌀20 (4) | D11 | 5 | 1 |

| Торец 2 (6) | H12 | 5 | 1 |

На оснований полученных данных из таблиц произведем расчёт Ку по низже представленной формуле:

Рассчитаем коэффициент унификации конструктивных элементов детали по формуле:

Kуэ=n