Файл: Общий раздел. Служебное назначение, техническая характеристика изделия, детали. Определение типа производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 179

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Смо = 136 000 · (0,133 - 0,045) / 1000 = 12 руб

Стоимость детали до чистовой обработки

С1 =36 + 12 = 48 руб

2) Заготовка штамповка. Масса заготовки 0,128 кг.

По формуле 4 с.16 [1] определяем стоимость штамповки:

(4.3)

(4.3)где Q – масса заготовки, кг,

q – масса детали, кг,

Сi - базовая стоимость 1т заготовок, Сi=3148 руб/тонна ([1] с.87) – для 2 группы сложности;

Sотх – стоимость 1 тонны отходов, Sотх=146 руб/тонна ([5] с.89 таблица 1);

kс – коэффициент, зависящий от серийности;

kинф – коэффициент инфляции, kинф = 200;

kс=1,06 – для 3-й группы серийности ([1] с.84 табл.1);

Sмо = 136 000 · (0,128 – 0,045) / 1000 = 11 руб

S2 = 83 + 11= 94 руб

S1 < S2 , значит заготовка из калиброванного проката экономически выгоднее.

Экономия на заготовке при годовой программе 4800 штук составит:

Э = (94 – 48) · 4800 = 220 800 руб

2.5. Выбор технологических баз

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Установка в рабочие поверхности приспособлений включает в себя базирование и закрепление. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются ее геометрические связи с элементами приспособления. Чтобы эти связи не нарушались в процессе механической обработки, заготовку закрепляют, создавая силовое замыкание связей.

Смысловой анализ конструкторско-технологического кода показал, что основной схемой базирования является базирование по плоскости и двум пальцам. Следует отметить, что технологические базы в принятой схеме базирования совмещаются с основными и вспомогательными конструкциями, а также измерительными базами, от которых заданы выдерживаемые при обработке размеры. Реализация этого условия обеспечивает соблюдение принципа единства баз и, следовательно, получение требуемой точности детали.

Достижению заданной точности способствует и соблюдение принципа постоянства баз на всех без исключения операциях механической обработки.

2.6. Разработка последовательности обработки и составление маршрута обработки

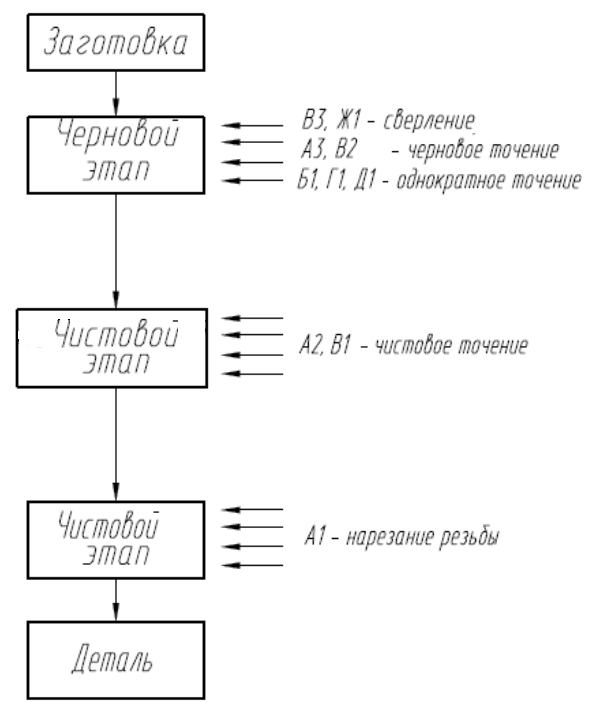

Обработка поверхностей заготовки ведётся в порядке от более грубых методов обработки к более точным. Методы обработки определены по таблицам экономической точности. Последовательность обработки поверхностей заготовки выглядит следующим образом:

-

Сверление поверхности В, черновое точение поверхности А, однократное точение поверхностей Д, Б -

Однократное точение поверхности Г -

Сверление отверстия Ж -

Чистовое точение поверхностей А, В и Е, -

Нарезание резьбы А.

Принципиальная схема технологического маршрута показана на рисунке 7.1.

Рисунок 7.1 – Принципиальная схема маршрута

2.7 Выбор оборудования

На выбор оборудования для изготовления изделий влияют следующие параметры:

-

Требования к качеству -

Свойства материала обрабатываемой заготовки -

Себестоимость изготавливаемого изделия

В технологическом процессе изготовления детали «Клапан» мною были использованы следующие станки:

-

Отрезной станок 8Б72К -

Токарный станок 16К20 -

Токарный станок с ЧПУ 16А20Ф3 -

Круглошлифовальный станок 3М151 -

Гидравлический пресс ПА6326

С

танки 8Б72К применяются для холодной резки металла диаметром до 250 мм под углом 90 градусов. Внешний вид станка представлен на рисунке 5.

Рисунок 6 – Станок 8Б72К

Технические характеристики представлены в таблице 8.

Таблица 8 - Технические характеристики станка 8Б72К

| Параметр | Значение |

| Класс точности станка по ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки, мм | 250 |

| Длина отрезаемой заготовки наибольшая, мм | 450 |

| Мощность, кВт | 1.5 |

| Габариты, мм | 1520*745*910 |

| Масса, кг | 900 |

Станки модели 16К20 предназначены для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Детали устанавливаются в центрах или патроне. Внешний вид представлен на рисунке 6

Р

исунок 6 – Токарный станок 16К2

Технические характеристики представлены в таблице 9

Таблица 9 – Технические характеристики станка 16К20

| Технические характеристики | Параметры |

| 1 | 2 |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Продолжение таблицы 9 | |

| 1 | 2 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 - 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 - 2 420 |

| Число ступеней рабочих подач - продольных | 42 |

| Число ступеней рабочих подач - поперечных | 42 |

| Пределы рабочих подач - продольных, мм/об | 0.7 - 4,16 |

| Пределы рабочих подач - поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб - архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 15 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта | 0,75 или 1.1 кВт |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

С

танки модели 16А20Ф3 предназначены для тонкой обработки деталей типа тел вращения в замкнутом полуавтоматическом цикле. Внешний вид представлен на рисунке 7

Рисунок 7 – Станок 16А20Ф3

Технические характеристики представлены в таблице 10

Таблица 10 –Технические характеристики станка 16А20Ф3

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 - 2500 |

| Скорость быстрых перемещений суппорта - поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

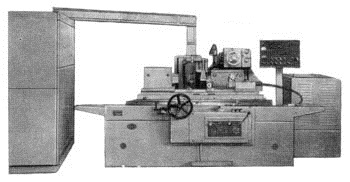

Станок круглошлифовальный 3М151 применятся для наружного шлифования гладких и прерывистых цилиндрических и пологих конических поверхностей методами продольного и врезного шлифования. Внешний вид станка представлен на рисунке 8.

Рисунок 8 – Станок 3М151

Таблица 11 - Технические характеристики 3М151

| Технические характеристики | Параметры |

| Наибольший диаметр заготовки, мм | 200 |

| Наибольшая длина заготовки, мм | 700 |

| Наибольший диаметр шлифуемого отверстия, мм | 2700 |

| Наибольшие размеры шлифовального круга, мм | |

| Пределы частоты вращения шпинделя Min об/мин | 20 |

| Пределы частоты вращения шпинделя Max об/мин | 5000 |

| Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) | П |

| Частота вращения шпинделя бабки изделия, об/мин | 30 |

| Мощность двигателя кВт | 10 |

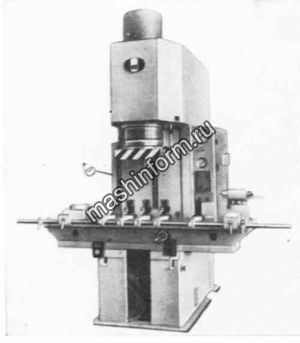

Гидравлический пресс ПА6326 предназначен для выполнения широкого круга работ: запрессовки-выпрессовки, прошивки, калибровки, правки, листовой штамповки без глубокой вытяжки. Внешний вид представлен на рисунке 9.

Рисунок 9 – пресс ПА6326

Технические характеристики данного пресса представлены в таблице 12

Таблица 12 - Технические характеристики ПА6326

| Технические характеристики | Параметры |

| Номинальное усилие, кН | 400 |

| Ход ползуна, мм | 050 |

| Расстояние между столом и ползуном, мм | 710 |

| Расстояние между столом и ползуном, мм | 710 |

| Мощность двигателя главного движения кВт | 7,5 |

| Размер стола ширина/длинна мм | 560/630 |