Файл: Общий раздел. Служебное назначение, техническая характеристика изделия, детали. Определение типа производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 177

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

эу/nэ=16/16=1 (1)

где: Kуэ- коэффициент унификации конструктивных элементов детали,

nэу - число унифицированных элементов детали,

nэ – общее число конструкторских элементов.

Рассчитаем коэффициент технологичности по точности:

Ктч=1-1/Тср (2)

где: Ктч - коэффициент точности.

Тср - средний квалитет точности изделия, которое определяется как:

Тср=∑Тi*ni/∑ni=225/20=12,25 , (3)

где: Тср - средний квалитет точности изделия;

Тi- сумма квалитет точности соответствующей поверхности;

ni- кол-во поверхностей соответствующего квалитета точности.

Отсюда коэффициент технологичности по точности будет равен :

Ктч=1-1/Тср=1-1/12,25=0,97, (4)

Необходимые для расчёта коэффициенты точности величин, приведены в таблице 2 показателей коэффициента точности полученных с исходных данных сводной таблицы 1..

Таблица 2 – Показатели коэффициента точности

Деталь технологична по точности, т.к. Ктч ⩾ 0,85, т.е. больше базового значения [3]

Определим коэффициент шероховатости по формуле [3]:

Кш=1/Шср, (5)

где Кш – коэффициент шероховатости;

Шср - средняя шероховатость поверхности, которое определяем как:

Шср=∑шi*ni/∑ni=91,6/20=7.58 (6)

где Шi – шероховатость поверхностей изделия,

ni – число поверхностей с соответствующей шероховатостью.

Рассчитаем коэффициент технологичности по шероховатости по формуле [3]:

Кш=1/Шср=1/4.58=0,62 (7)

Необходимые для расчета коэффициенты шероховатости, приведены в таблице 3.

Таблица 3 – Показатели коэффициента шероховатости

Деталь технологична по шероховатости, т.к. Кш ⩽ 0,35 [3]

Таким образом качественная и количественная оценка показала, что в целом конструкция детали технологична.

2.2 Анализ технологичности конструкции

Технологический анализ детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса и является одним из важнейших этапов технологической разработки.

Основная задача при анализе технологичности детали сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Это позволяет снизить себестоимость ее изготовления.

Деталь можно считать технологичной, так как она представляет собой ступенчатый вал, где размеры ступеней уменьшаются от середины вала к торцам, что обеспечивает удобный подвод режущего инструмента к обрабатываемым поверхностям. Обработка ведётся унифицированным режущим инструментом, контроль точности поверхности проводится измерительным инструментом.

Материалом для производства служит сталь 40Х, которая является относительно недорогим материалом, но при этом обладает хорошими физико-химическими свойствами, имеет достаточную прочность, хорошую обрабатываемость резанием, легко подвергается термообработке.

Конструкция детали обеспечивает возможность применение типовых и стандартных технологических процессов её изготовления.

Таким образом, конструкцию детали можно считать технологичной.

2.3 Анализ обрабатываемых поверхностей и выбор методов их получения

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Установка в рабочие поверхности приспособлений включает в себя базирование и закрепление. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются ее геометрические связи с элементами приспособления. Чтобы эти связи не нарушались в процессе механической обработки, заготовку закрепляют, создавая силовое замыкание связей.

Смысловой анализ конструкторско-технологического кода показал, что основной схемой базирования является базирование по плоскости и двум пальцам. Следует отметить, что технологические базы в принятой схеме базирования совмещаются с основными и вспомогательными конструкциями, а также измерительными базами, от которых заданы выдерживаемые при обработке размеры. Реализация этого условия обеспечивает соблюдение принципа единства баз и, следовательно, получение требуемой точности детали.

Достижению заданной точности способствует и соблюдение принципа постоянства баз на всех без исключения операциях механической обработки.

2.4. Выбор заготовки и его обоснование

При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, назначают допуски, припуски на механическую обработку и формируют технические условия на изготовление.

Выбор технологического процесса получения заготовки и метода ее формообразования определяется рядом факторов.

Во-первых, технологическими свойствами материала, т.е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала в результате применения того или иного способа изготовления заготовки.

Во-вторых, конструктивными формами и размерами детали. Это связано с тем, что при увеличении габаритов детали и усложнения ее формы увеличиваются затраты на изготовление штампов, кокилей и т.д.

В-третьих, требуемой точностью выполнения заготовки и качеством ее поверхности.

В-четвертых, программой выпуска. При больших партиях становиться целесообразным применение способов получения заготовки

, которые обеспечивают наибольшее приближение размеров заготовки к размерам детали.

В-пятых, производственными возможностями предприятия (наличии необходимого оборудования).

При выборе вида заготовки необходимо исходить из того, чтобы заготовка по форме и размерам была близкой к форме и размерам готовой детали. Это обеспечивает низкую трудоемкость, повышенную точность и качество обработки, минимальный расход металла и, в конечном счете, снижение себестоимости детали.

Исходя из материала детали – алюминиевый сплав Д16, заготовку возможно получить различными методами: из проката и штамповкой.

Форма и размеры штуцера (наружный шестигранник S46) делают возможным применение шестигранного сортового проката повышенной точности (S 46h12).

Изготовление заготовок методом штамповки на различных видах оборудования является прогрессивным методом, так как значительно уменьшает припуск на механическую обработку в сравнении со свободной ковкой, а также характеризуется более высокой степенью точности и более высокой производительностью.

Изготовление заготовок методом штамповки требует более сложного оборудования, чем изготовление заготовок методом свободной ковки, то есть увеличенные затраты в производстве заготовок. Но, так как у нас серийное производство, то большие материальные затраты на сложное оборудование раскладываются на большое количество деталей, и поэтому вызовет малое удорожание заготовок.

Предварительно выбор заготовки может быть осуществлен на основе комплексного анализа факторов с помощью матрицы влияния факторов (таблица 3.1). Характеристики рассматриваемых методов, способов и технологий получения заготовок определены по источнику [4].

Два метода набрали одинаковую сумму баллов. Выбор метода получения заготовки производится по результатам экономического расчёта эффективности применения заготовок с точки зрения минимизации суммарных затрат на изготовление детали.

Таблица 4.1 – Матрица влияния факторов

Выбор эффективности заготовки основывается на оценке стоимости изготовления заготовок и стоимости выполнения операций механической обработки. Так как разработка и нормирование технологических процессов - очень трудоемкий процесс, то рассматриваем только стоимость черновой обработки потому, что при любом способе получения заготовки операции чистовой обработки сохраняются.

Стоимость детали до чистовой обработки определим по формуле:

С = Сзаг + Смо, (4.1)

где Сзаг – стоимость получения заготовки,

Смо – стоимость черновой механической обработки.

Для расчета себестоимости заготовок необходимо знать массу заготовки, полученной из проката и штамповкой.

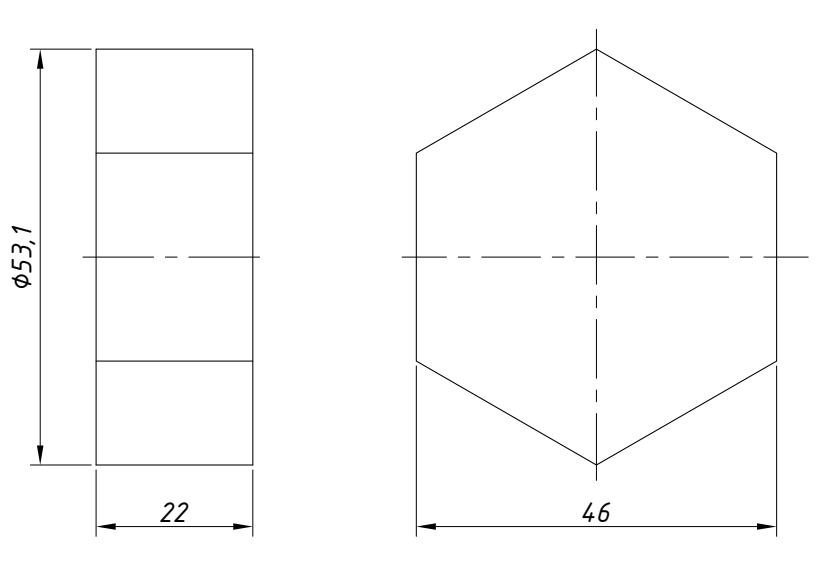

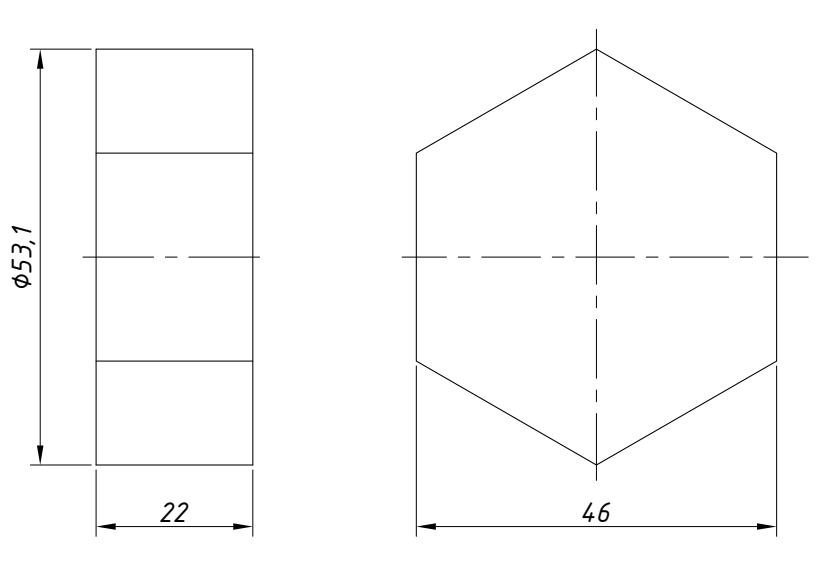

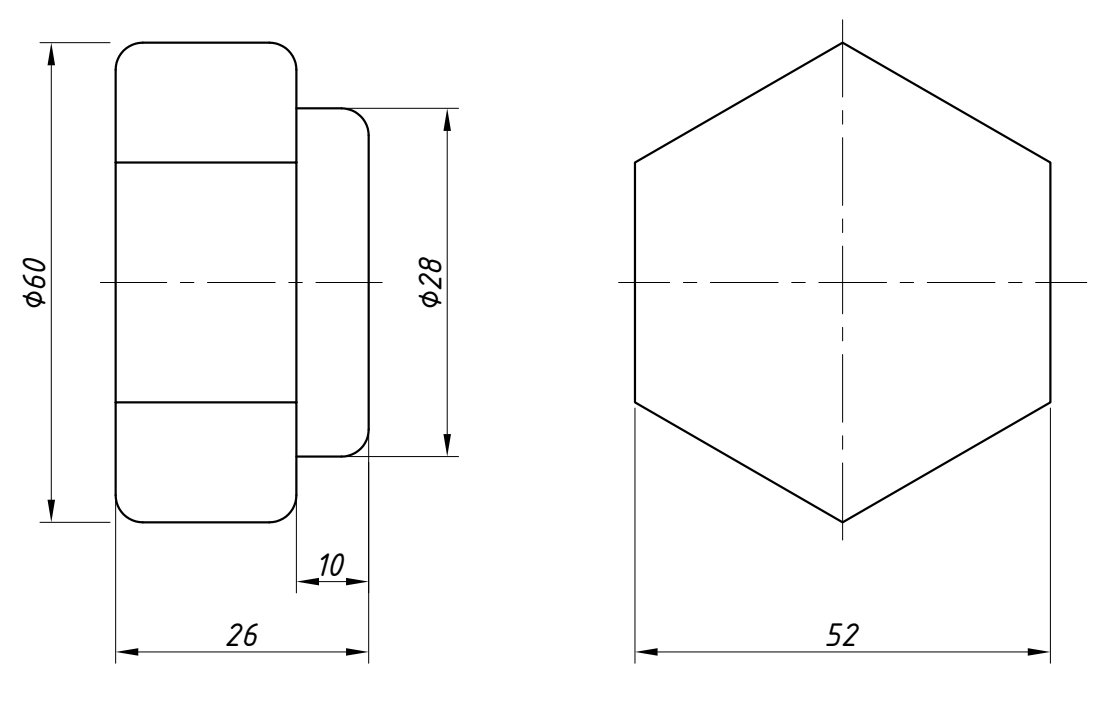

Эскиз заготовки из проката с учетом припуска на отрезку из прутка показан на рисунке 4.1.

Рисунок 4.1 – Заготовка из проката

Масса заготовки:

Заготовка - штамповка.

По ОСТ 1 90073-85 определяем допуски и припуски на обработку.

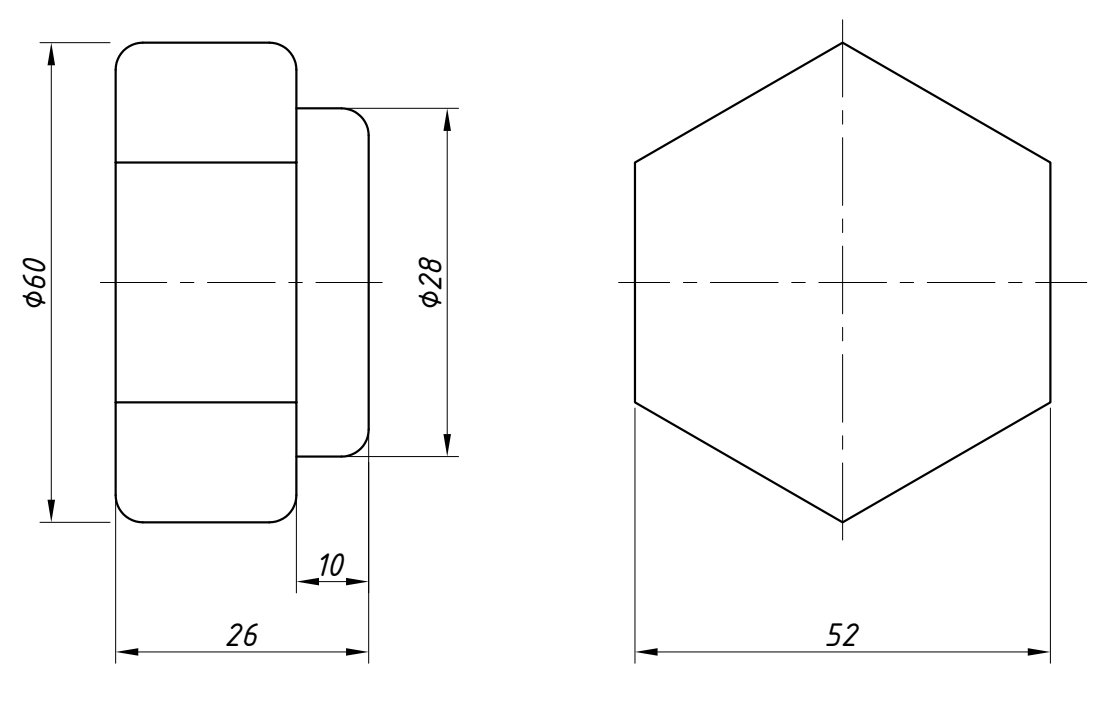

Предварительные размеры штамповки показаны на рисунке 4.2. После расчета операционных размеров, размеры заготовки будут откорректированы.

Рисунок 4.2 – Эскиз штамповки

Заготовка - прокат. Масса заготовки Мпр =7.6кг

Стоимость заготовки из проката рассчитаем по формуле на (3) с.15 [1]

(4.2)

(4.2)

где Q – масса заготовки, кг,

q – масса детали, кг,

S - базовая стоимость 1т проката, S = 1460 руб./тонна ([1] с.40 таблица 1);

Sотх – стоимость 1 тонны отходов, Sотх = 146 руб./тонна ([5] с.89 таблица 1);

- коэффициент инфляции,

- коэффициент инфляции,  .

.

руб

руб

Базовую стоимость черновой обработки 1т алюминиевых заготовок 1 – й степени сложности маccой до 1 кг определяем по данным на с. 88 [5] с учетом коэффициента инфляции Смо = 680·200= 1362 000 руб / т

Стоимость черновой механической обработки детали:

где: Kуэ- коэффициент унификации конструктивных элементов детали,

nэу - число унифицированных элементов детали,

nэ – общее число конструкторских элементов.

Рассчитаем коэффициент технологичности по точности:

Ктч=1-1/Тср (2)

где: Ктч - коэффициент точности.

Тср - средний квалитет точности изделия, которое определяется как:

Тср=∑Тi*ni/∑ni=225/20=12,25 , (3)

где: Тср - средний квалитет точности изделия;

Тi- сумма квалитет точности соответствующей поверхности;

ni- кол-во поверхностей соответствующего квалитета точности.

Отсюда коэффициент технологичности по точности будет равен :

Ктч=1-1/Тср=1-1/12,25=0,97, (4)

Необходимые для расчёта коэффициенты точности величин, приведены в таблице 2 показателей коэффициента точности полученных с исходных данных сводной таблицы 1..

| Ti | ni | Ti*ni |

| 9 | 1 | 9 |

| 11 | 2 | 22 |

| 12 | 7 | 84 |

| 14 | 5 | 70 |

| 8 | 5 | 40 |

| Ʃ = 54 | Ʃ = 20 | Ʃ = 225 |

Таблица 2 – Показатели коэффициента точности

Деталь технологична по точности, т.к. Ктч ⩾ 0,85, т.е. больше базового значения [3]

Определим коэффициент шероховатости по формуле [3]:

Кш=1/Шср, (5)

где Кш – коэффициент шероховатости;

Шср - средняя шероховатость поверхности, которое определяем как:

Шср=∑шi*ni/∑ni=91,6/20=7.58 (6)

где Шi – шероховатость поверхностей изделия,

ni – число поверхностей с соответствующей шероховатостью.

Рассчитаем коэффициент технологичности по шероховатости по формуле [3]:

Кш=1/Шср=1/4.58=0,62 (7)

Необходимые для расчета коэффициенты шероховатости, приведены в таблице 3.

Таблица 3 – Показатели коэффициента шероховатости

| Шi | ni | Шi* ni |

| 0.8 | 2 | 1.6 |

| 5 | 18 | 90 |

| Ʃ = 5.8 | Ʃ = 20 | Ʃ = 91,6 |

Деталь технологична по шероховатости, т.к. Кш ⩽ 0,35 [3]

Таким образом качественная и количественная оценка показала, что в целом конструкция детали технологична.

2.2 Анализ технологичности конструкции

Технологический анализ детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса и является одним из важнейших этапов технологической разработки.

Основная задача при анализе технологичности детали сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Это позволяет снизить себестоимость ее изготовления.

Деталь можно считать технологичной, так как она представляет собой ступенчатый вал, где размеры ступеней уменьшаются от середины вала к торцам, что обеспечивает удобный подвод режущего инструмента к обрабатываемым поверхностям. Обработка ведётся унифицированным режущим инструментом, контроль точности поверхности проводится измерительным инструментом.

Материалом для производства служит сталь 40Х, которая является относительно недорогим материалом, но при этом обладает хорошими физико-химическими свойствами, имеет достаточную прочность, хорошую обрабатываемость резанием, легко подвергается термообработке.

Конструкция детали обеспечивает возможность применение типовых и стандартных технологических процессов её изготовления.

Таким образом, конструкцию детали можно считать технологичной.

-

Поверхность 1 выполнена в виде шлицевой части. -

Поверхность 2 является несущей, поэтому жестких требований к ней не предъявляется. -

Поверхность 3 используется для внешнего контакта с внутренней поверхностью манжеты. Поэтому к ней предъявляются жесткие требования. Поверхность полируется до достижения шероховатости Ra 0,32 мкм. -

Поверхность 4 является несущей, поэтому жестких требований к ней не предъявляется. -

Поверхность 5 также является несущей и предназначена для посадки подшипника. Поэтому к ней предъявляются жесткие требования. Поверхность шлифуется до достижения шероховатости Ra 1,25 мкм. -

Поверхность 6 Выполнена в виде канавки, которая нужна для вывода шлифовального круга. Жестких требований к ней предъявлять нецелесообразно. -

Поверхность 7 является несущей и предъявлять жесткие требования к ней не нужно. -

Боковые стороны зубьев участвуют в работе и определяют как долговечность узла, так и его шумность, поэтому к боковым сторонам зубьев и их взаимному расположению предъявляют ряд требований как по точности расположения, так и по качеству поверхности (Ra 2,5 мкм). -

Поверхность 9 является несущей и предъявлять жесткие требования к ней не нужно.

2.3 Анализ обрабатываемых поверхностей и выбор методов их получения

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Установка в рабочие поверхности приспособлений включает в себя базирование и закрепление. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются ее геометрические связи с элементами приспособления. Чтобы эти связи не нарушались в процессе механической обработки, заготовку закрепляют, создавая силовое замыкание связей.

Смысловой анализ конструкторско-технологического кода показал, что основной схемой базирования является базирование по плоскости и двум пальцам. Следует отметить, что технологические базы в принятой схеме базирования совмещаются с основными и вспомогательными конструкциями, а также измерительными базами, от которых заданы выдерживаемые при обработке размеры. Реализация этого условия обеспечивает соблюдение принципа единства баз и, следовательно, получение требуемой точности детали.

Достижению заданной точности способствует и соблюдение принципа постоянства баз на всех без исключения операциях механической обработки.

2.4. Выбор заготовки и его обоснование

При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, назначают допуски, припуски на механическую обработку и формируют технические условия на изготовление.

Выбор технологического процесса получения заготовки и метода ее формообразования определяется рядом факторов.

Во-первых, технологическими свойствами материала, т.е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала в результате применения того или иного способа изготовления заготовки.

Во-вторых, конструктивными формами и размерами детали. Это связано с тем, что при увеличении габаритов детали и усложнения ее формы увеличиваются затраты на изготовление штампов, кокилей и т.д.

В-третьих, требуемой точностью выполнения заготовки и качеством ее поверхности.

В-четвертых, программой выпуска. При больших партиях становиться целесообразным применение способов получения заготовки

, которые обеспечивают наибольшее приближение размеров заготовки к размерам детали.

В-пятых, производственными возможностями предприятия (наличии необходимого оборудования).

При выборе вида заготовки необходимо исходить из того, чтобы заготовка по форме и размерам была близкой к форме и размерам готовой детали. Это обеспечивает низкую трудоемкость, повышенную точность и качество обработки, минимальный расход металла и, в конечном счете, снижение себестоимости детали.

Исходя из материала детали – алюминиевый сплав Д16, заготовку возможно получить различными методами: из проката и штамповкой.

Форма и размеры штуцера (наружный шестигранник S46) делают возможным применение шестигранного сортового проката повышенной точности (S 46h12).

Изготовление заготовок методом штамповки на различных видах оборудования является прогрессивным методом, так как значительно уменьшает припуск на механическую обработку в сравнении со свободной ковкой, а также характеризуется более высокой степенью точности и более высокой производительностью.

Изготовление заготовок методом штамповки требует более сложного оборудования, чем изготовление заготовок методом свободной ковки, то есть увеличенные затраты в производстве заготовок. Но, так как у нас серийное производство, то большие материальные затраты на сложное оборудование раскладываются на большое количество деталей, и поэтому вызовет малое удорожание заготовок.

Предварительно выбор заготовки может быть осуществлен на основе комплексного анализа факторов с помощью матрицы влияния факторов (таблица 3.1). Характеристики рассматриваемых методов, способов и технологий получения заготовок определены по источнику [4].

Два метода набрали одинаковую сумму баллов. Выбор метода получения заготовки производится по результатам экономического расчёта эффективности применения заготовок с точки зрения минимизации суммарных затрат на изготовление детали.

Таблица 4.1 – Матрица влияния факторов

| Метод изготовления заготовки | Факторы | Сумма факторов | |||||

| Форма и размеры заготовки | Точность и качество поверхностного слоя | Технологические свойства материала | Объем выпуска | Производственные возможности предприятия | |||

| Прокат | + | + | + | - | + | 4 | |

| Штамповка | + | + | + | + | - | 4 | |

Выбор эффективности заготовки основывается на оценке стоимости изготовления заготовок и стоимости выполнения операций механической обработки. Так как разработка и нормирование технологических процессов - очень трудоемкий процесс, то рассматриваем только стоимость черновой обработки потому, что при любом способе получения заготовки операции чистовой обработки сохраняются.

Стоимость детали до чистовой обработки определим по формуле:

С = Сзаг + Смо, (4.1)

где Сзаг – стоимость получения заготовки,

Смо – стоимость черновой механической обработки.

Для расчета себестоимости заготовок необходимо знать массу заготовки, полученной из проката и штамповкой.

Эскиз заготовки из проката с учетом припуска на отрезку из прутка показан на рисунке 4.1.

Рисунок 4.1 – Заготовка из проката

Масса заготовки:

Заготовка - штамповка.

По ОСТ 1 90073-85 определяем допуски и припуски на обработку.

Предварительные размеры штамповки показаны на рисунке 4.2. После расчета операционных размеров, размеры заготовки будут откорректированы.

Рисунок 4.2 – Эскиз штамповки

Заготовка - прокат. Масса заготовки Мпр =7.6кг

Стоимость заготовки из проката рассчитаем по формуле на (3) с.15 [1]

(4.2)

(4.2) где Q – масса заготовки, кг,

q – масса детали, кг,

S - базовая стоимость 1т проката, S = 1460 руб./тонна ([1] с.40 таблица 1);

Sотх – стоимость 1 тонны отходов, Sотх = 146 руб./тонна ([5] с.89 таблица 1);

- коэффициент инфляции,

- коэффициент инфляции,  .

. руб

рубБазовую стоимость черновой обработки 1т алюминиевых заготовок 1 – й степени сложности маccой до 1 кг определяем по данным на с. 88 [5] с учетом коэффициента инфляции Смо = 680·200= 1362 000 руб / т

Стоимость черновой механической обработки детали: