Файл: Общий раздел. Служебное назначение, техническая характеристика изделия, детали. Определение типа производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 180

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

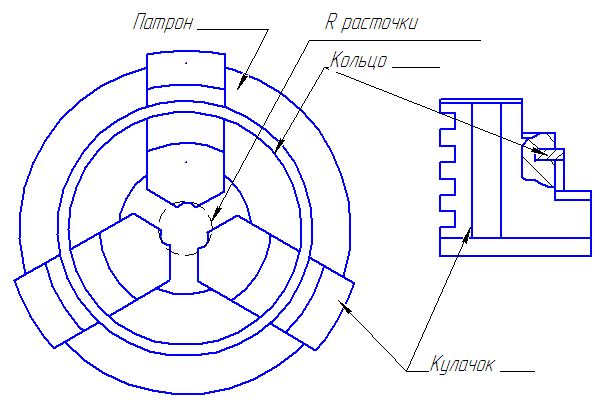

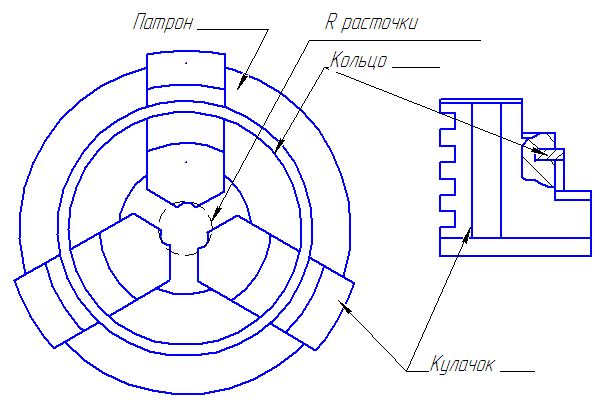

Для изготовления моей детали на предприятии используют стандартные приспособления для токарных станков.

Токарный патрон – это основной элемент оснастки токарного станка, зажимное устройство обеспечивающее фиксацию заготовок на шпинделе. Применение патронов позволяет производить обработку на высоких скоростях вращения, обеспечивает точность установки и необходимое усилие зажима.

Данный элемент оснастки изготавливается из прочных марок чугуна или закаленной инструментальной стали, имеет различные варианты исполнения, обеспечивающие широкие возможности обработки деталей различной конфигурации.

Эскиз трехкулачкового токарного патрона представлен на рисунке 10

Р

исунок 10 – Трехкулачковый токарный патрон

2.8. Расчет припусков на механообработку и межоперационных размеров

При обработке поверхностей вращения величина операционного припуска зависит от многих факторов, которые трудно определить расчётным путём. К таким факторам относятся:

Поэтому применение теории графов в данном случае нерационально.

При назначении операционных припусков на обработку отверстий используем данные таблиц припусков из [4].

Р

исунок 9.5

Допуски на операционные размеры зависят от способа обработки и размеров поверхности. Допуски назначаем по данным [4]. Данные заносим в таблицу 9.2.

Таблица 9.2

Наружный диаметр Ø21,85-0,15 Ra3,2

Отверстие Ø16H7(+0,016) Ra1,6

Отверстие Ø2+0,25 Ra12,5

2.9 Расчет и определение режимов обработок

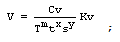

Аналитический расчет

Операция 050 Токарная с ЧПУ (переход- тонкое точение). Рекомендации для отделочной обработки приведены в таблице 19, с.271: для обрабатываемого материала - алюминиевых сплавов, материала рабочей части РИ рекомендуются режимы резания:

Выбираем значения коэффициентов и показателей степеней:

Cv= 485, x= 0.12, y= 0.25, m= 0.28;

Kv=Kmv*Kпv*Киv=1.0*1.0*1.0=1.0.

Частоту вращения шпинделя определим по формуле

= 1000*298,6/3,14/500= 190,19 мин-1;

= 1000*298,6/3,14/500= 190,19 мин-1;

принимаем частоту вращения nпр= 190 мин-1, тогда

= 3,14*500*190/1000= 298,3 м/мин;

= 3,14*500*190/1000= 298,3 м/мин;

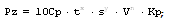

Силу резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней

по таблице 22, с.274:

Cp= 40, x= 1.0, y= 0.75, n= 0;

Kp= Kмp= 2.

Pz= 10*40*0.151.0*0.10.75*298,30*2= 21,34 Н

Мощность резания определяем по формуле:

N=(Pz*V)/(1020*60)

N= (21,34*298,3)/(1020*60)= 0,10 кВт.

Паспортная мощность станка -22 кВт, следовательно обработка возможна.

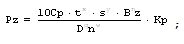

Операция 040 Фрезерная с ЧПУ (переход сверление отверстий ф14).

Режимы резания:

выбираем значения коэффициентов и показателей степеней по таблице 28, с.278:

Cv= 40.7, q= 0.25, y= 0.40, m= 0.125;

Kv= Kмv*K = 1.2*1.0= 1.2

V= (40.7*140.25*1.2)/(600.125*0.50.40)= 35 м/мин

Мкр=10Cм*Dq*sy*Kp

выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cм= 0.005, q= 2.0, y= 0.8

Kp= Kмр= 2.0

Мкр= 10*0.005*142*0.50.8*2= 11.26 Н*м

Po= 10Cp*Dq*sy*Kp

выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cр=9.8, q= 1.0, y= 0.7;

Kp= Kмр= 2.0

Ро= 10*9.8*141*0.50.7*2= 1689Н

N= (Mкр*n)/9750

n=(1000*V)/(Pi*D)=(1000*75)/(3.14*14)=1706 об/мин.

N=(11.26*1706)/9750= 1,97 кВт

Паспортная мощность станка- 22 кВт, следовательно, обработка возможна.

Операция 040 Фрезерная с ЧПУ (переход фрезерование паза R16).

Режимы резания:

V= ((Cv*Dq)/(TmsyBn))*Kv

выбираем значения коэффициентов и показателей степеней по таблице 39, с.289:

Cv= 185.5, b= 0.45, x=0.3, y= 0.2, u= 0.1, p= 0.1, m= 0.33;

Kv= Kмv*Kпv*Киv= 1.2*1.0*1.0= 1.2

V= ((185.5*320.45)/(1800,33*0,60,2*320,1))*1,2 = 70 м/мин

Частоту вращения шпинделя определим по формуле

= 1000*70/3,14/14= 1592,35 мин-1;

= 1000*70/3,14/14= 1592,35 мин-1;

принимаем частоту вращения nпр= 1500 мин-1, тогда

= 3,14*14*1500/1000= 65,94 м/мин;

= 3,14*14*1500/1000= 65,94 м/мин;

Силу резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cp= 82, x= 0,75, y= 0.6, u= 1.0, q= 0.86, w=0;

Kp= Kмp= 1.18;

Pz= (10*82*16^0.75*0.6^0.6*32^1.0*8)/(32^0.86*697^0)= 1530Н

Мощность резания определим по формуле

N= (Pz*V)/(1020*60)

N= (1530*65,94)/(1020*60)= 1,64 кВт

Паспортная мощность станка- 22 кВт, следовательно, обработка возможна.

2.10. Определение норм времени изготовления детали

В среднесерийном производстве рассчитывается норма штучно-калькуляционного времени:

, (2.55)

, (2.55)

где – штучное время, мин;

– штучное время, мин;

– подготовительно-заключительное время;

– подготовительно-заключительное время;

– размер партии деталей.

– размер партии деталей.

Штучное время определяется по формуле

, (2.56)

, (2.56)

где – оперативное время, мин;

– оперативное время, мин;

– время на обслуживание рабочего места отдых рабочего, определяется в процентах от оперативного времени.

– время на обслуживание рабочего места отдых рабочего, определяется в процентах от оперативного времени.

Расчет норм времени на токарную с чпу операцию

Определяем основное время

, (2.57)

, (2.57)

Где Lрез– длина резания;

– величина врезания и перебега;

– величина врезания и перебега;

– количества рабочих ходов.

– количества рабочих ходов.

Основное время:

;

;

мин

мин

Определяем вспомогательное время

,(2.58)

,(2.58)

где – время на установку и снятие детали [5, С.165];

– время на установку и снятие детали [5, С.165];

– время на приёмы управления станком [5, С.165];

– время на приёмы управления станком [5, С.165];

– время на измерение детали [5, С.165].

– время на измерение детали [5, С.165].

мин.

мин.

Определяем оперативное время

,(2.59)

,(2.59)

мин

мин

Определяем время на обслуживание рабочего места и отдых

,(2.60)

,(2.60)

мин.

мин.

Определяем штучное время

мин.

мин.

Определяем подготовительно-заключительное время

мин.

мин.

Определяем штучно-калькуляционное время

мин.

мин.

Определяем основное время

;

;

мин

мин

Определяем вспомогательное время

мин.

мин.

Определяем оперативное время

мин.

мин.

Определяем время на обслуживание рабочего места и отдых

, (2.61)

, (2.61)

Токарный патрон – это основной элемент оснастки токарного станка, зажимное устройство обеспечивающее фиксацию заготовок на шпинделе. Применение патронов позволяет производить обработку на высоких скоростях вращения, обеспечивает точность установки и необходимое усилие зажима.

Данный элемент оснастки изготавливается из прочных марок чугуна или закаленной инструментальной стали, имеет различные варианты исполнения, обеспечивающие широкие возможности обработки деталей различной конфигурации.

Эскиз трехкулачкового токарного патрона представлен на рисунке 10

Р

исунок 10 – Трехкулачковый токарный патрон

2.8. Расчет припусков на механообработку и межоперационных размеров

При обработке поверхностей вращения величина операционного припуска зависит от многих факторов, которые трудно определить расчётным путём. К таким факторам относятся:

-

погрешность установки детали, -

деформация детали, вызывающая изменение пространственных отклонений, -

нежёсткость системы станок – приспособление – инструмент – деталь.

Поэтому применение теории графов в данном случае нерационально.

При назначении операционных припусков на обработку отверстий используем данные таблиц припусков из [4].

Р

исунок 9.5

Допуски на операционные размеры зависят от способа обработки и размеров поверхности. Допуски назначаем по данным [4]. Данные заносим в таблицу 9.2.

Таблица 9.2

| №оп | Наименован. операции | Миним. операц. припуск | Операционный размер | |||

| Обо- знач. | Величина | Обо- знач. | Формулы расчета | Принятый размер | ||

| Заг | Прокат | | | Dзаг | Dзаг=D110+2Z110 | 46-0.25 |

| 010 | Точение черновое | Z110 | 10,875 | D110 | D110=D225+2Z225 | Ø24-0,52 |

| 025 | Точение чистовое | Z225 | 0,815 | D225 | D225 = Dчерт. | Ø21,85-0,15 |

Наружный диаметр Ø21,85-0,15 Ra3,2

Отверстие Ø16H7(+0,016) Ra1,6

| Заг | Прокат | | | | | |

| 010 | Сверление | Z110 | 7,0 | D110 | D110= 2Z110 | Ø14+0,43 |

| 025 | Растачивание черновое | Z225 | 0,585 | D225 | D225 = D325- 2Z325 | Ø15,6+0,1 |

| 025 | Растачивание чистовое | Z325 | 0,15 | D325 | D325=Dчерт | Ø16+0,016 |

Отверстие Ø2+0,25 Ra12,5

| Заг | Прокат | | | | | |

| 020 | Сверление | Z120 | 1,0 | D120 | D120= 2Z120 | Ø2+0,25 |

2.9 Расчет и определение режимов обработок

Аналитический расчет

Операция 050 Токарная с ЧПУ (переход- тонкое точение). Рекомендации для отделочной обработки приведены в таблице 19, с.271: для обрабатываемого материала - алюминиевых сплавов, материала рабочей части РИ рекомендуются режимы резания:

-

глубина t=0.1 - 0.15 мм , принимаем t= 0.14 мм; -

подача S=0.04 - 0.1 мм/об , принимаем S= 0.1 мм/об; -

стойкость РИ Т=60 мин; -

скорость резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней:

Cv= 485, x= 0.12, y= 0.25, m= 0.28;

Kv=Kmv*Kпv*Киv=1.0*1.0*1.0=1.0.

Частоту вращения шпинделя определим по формуле

= 1000*298,6/3,14/500= 190,19 мин-1;

= 1000*298,6/3,14/500= 190,19 мин-1;принимаем частоту вращения nпр= 190 мин-1, тогда

= 3,14*500*190/1000= 298,3 м/мин;

= 3,14*500*190/1000= 298,3 м/мин;Силу резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней

по таблице 22, с.274:

Cp= 40, x= 1.0, y= 0.75, n= 0;

Kp= Kмp= 2.

Pz= 10*40*0.151.0*0.10.75*298,30*2= 21,34 Н

Мощность резания определяем по формуле:

N=(Pz*V)/(1020*60)

N= (21,34*298,3)/(1020*60)= 0,10 кВт.

Паспортная мощность станка -22 кВт, следовательно обработка возможна.

Операция 040 Фрезерная с ЧПУ (переход сверление отверстий ф14).

Режимы резания:

-

глубина t= 7мм -

подача S= 0.5 мм/об -

скорость резания V= (Cv*Dq*Kv)/(Tmsy)

выбираем значения коэффициентов и показателей степеней по таблице 28, с.278:

Cv= 40.7, q= 0.25, y= 0.40, m= 0.125;

Kv= Kмv*K = 1.2*1.0= 1.2

V= (40.7*140.25*1.2)/(600.125*0.50.40)= 35 м/мин

-

крутящий момент

Мкр=10Cм*Dq*sy*Kp

выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cм= 0.005, q= 2.0, y= 0.8

Kp= Kмр= 2.0

Мкр= 10*0.005*142*0.50.8*2= 11.26 Н*м

-

осевая сила

Po= 10Cp*Dq*sy*Kp

выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cр=9.8, q= 1.0, y= 0.7;

Kp= Kмр= 2.0

Ро= 10*9.8*141*0.50.7*2= 1689Н

-

мощность резания

N= (Mкр*n)/9750

n=(1000*V)/(Pi*D)=(1000*75)/(3.14*14)=1706 об/мин.

N=(11.26*1706)/9750= 1,97 кВт

Паспортная мощность станка- 22 кВт, следовательно, обработка возможна.

Операция 040 Фрезерная с ЧПУ (переход фрезерование паза R16).

Режимы резания:

-

глубина t= 16 мм -

подача S= 0.6 мм/об -

стойкость фрезы Т=180 мин -

скорость резания

V= ((Cv*Dq)/(TmsyBn))*Kv

выбираем значения коэффициентов и показателей степеней по таблице 39, с.289:

Cv= 185.5, b= 0.45, x=0.3, y= 0.2, u= 0.1, p= 0.1, m= 0.33;

Kv= Kмv*Kпv*Киv= 1.2*1.0*1.0= 1.2

V= ((185.5*320.45)/(1800,33*0,60,2*320,1))*1,2 = 70 м/мин

Частоту вращения шпинделя определим по формуле

= 1000*70/3,14/14= 1592,35 мин-1;

= 1000*70/3,14/14= 1592,35 мин-1;принимаем частоту вращения nпр= 1500 мин-1, тогда

= 3,14*14*1500/1000= 65,94 м/мин;

= 3,14*14*1500/1000= 65,94 м/мин;Силу резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cp= 82, x= 0,75, y= 0.6, u= 1.0, q= 0.86, w=0;

Kp= Kмp= 1.18;

Pz= (10*82*16^0.75*0.6^0.6*32^1.0*8)/(32^0.86*697^0)= 1530Н

Мощность резания определим по формуле

N= (Pz*V)/(1020*60)

N= (1530*65,94)/(1020*60)= 1,64 кВт

Паспортная мощность станка- 22 кВт, следовательно, обработка возможна.

2.10. Определение норм времени изготовления детали

В среднесерийном производстве рассчитывается норма штучно-калькуляционного времени:

, (2.55)

, (2.55)где

– штучное время, мин;

– штучное время, мин; – подготовительно-заключительное время;

– подготовительно-заключительное время; – размер партии деталей.

– размер партии деталей.Штучное время определяется по формуле

, (2.56)

, (2.56)где

– оперативное время, мин;

– оперативное время, мин; – время на обслуживание рабочего места отдых рабочего, определяется в процентах от оперативного времени.

– время на обслуживание рабочего места отдых рабочего, определяется в процентах от оперативного времени.Расчет норм времени на токарную с чпу операцию

Определяем основное время

, (2.57)

, (2.57)Где Lрез– длина резания;

– величина врезания и перебега;

– величина врезания и перебега; – количества рабочих ходов.

– количества рабочих ходов.Основное время:

;

; мин

минОпределяем вспомогательное время

,(2.58)

,(2.58)где

– время на установку и снятие детали [5, С.165];

– время на установку и снятие детали [5, С.165]; – время на приёмы управления станком [5, С.165];

– время на приёмы управления станком [5, С.165]; – время на измерение детали [5, С.165].

– время на измерение детали [5, С.165]. мин.

мин.Определяем оперативное время

,(2.59)

,(2.59) мин

минОпределяем время на обслуживание рабочего места и отдых

,(2.60)

,(2.60) мин.

мин.Определяем штучное время

мин.

мин.Определяем подготовительно-заключительное время

мин.

мин.Определяем штучно-калькуляционное время

мин.

мин.Определяем основное время

;

; мин

минОпределяем вспомогательное время

мин.

мин.Определяем оперативное время

мин.

мин.Определяем время на обслуживание рабочего места и отдых

, (2.61)

, (2.61)