Добавлен: 07.11.2023

Просмотров: 116

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тема: Опора для прокладки труб

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 4.1. Расчет трудоемкости выполненных работ 4.2. Расчет необходимого количества оборудования 4.3. Расчет численности работающих сборочно – сварочном участке 4.4. Расчет заработной платы 4.5. Расчет себестоимости изделия 5. МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА, ТЕХНИКЕ БЕЗОПАСНОСТИ 5.1. Охрана труда, техника безопасности при выполнении сварочных работ 5.2. Мероприятия борьбы с вредными производственными факторами Заключение | 4 6 6 8 10 10 13 16 17 18 20 22 25 30 30 31 32 32 39 39 39 40 42 42 44 47 49 50 |

ВВЕДЕНИЕ

История сварки берет свое начало с открытия электрической дуги в 1802г. професором физики В.В. Петровым, который предположил, что данное явление может иметь практический смысл, что и воплотил в жизнь в 1881г. русский изобретатель Н.Н. Бернадос, который использовал электрическую дугу для соединения стали с использованием присадочной проволоки. В последствии такая сварка применялась на железной дороге при ремонте подвижного состава.

Чуть позже, в 1888 году, российский инженер Н.Г.Славянов усовершенствовал технологию сварки, предложив использовать электрическую дугу с плавящимся металлическим электродом. Так же он применил флюс для защиты металла сварочной ванны от воздействия воздуха и изготовил сварочный генератор собственной конструкции, а так же организовал первый в мире электросварочный цех.

Тем не менее в дореволюционный период сварка не получила широкого распространения на территории России, а широко применятся сварка стала только в 1920-х годах на различных промышленных предприятиях, тогда же стали появляться все более и более совершенные сварочные аппараты благодаря разработкам таких советских ученых как В.П. Никитин, Д.А. Дульчевский, К.М. Новожилов, Г.З. Волошкевич, К.В. Любавский, Е.О. Патонов, некоторые из которых даже удостоились государственных наград за свои труды в развитии данной области. Сварка позволила сделать промышленность страны более экономически выгодной, поскольку могла заменить дорогостоящие и трудоемкие процессы, такие как, например, клепка или литье, также сокращались и расходы металла, стоимость оборудования, свою роль сыграла так же возможность автоматизации и механизации сварочных работ.

Прорыв в технологии сварочного производства был совершен в период промышленного переворота или промышленной революции.

Актуальность работы в современном производстве повышение качества сварных соединений и уменьшения дефектов являются важной задачей для развития и конкурентоспособности. Поэтому создание новых материалов в области сварочного производства является актуальной задачей современной науки.

Цель: Описать технологию изготовления свариваемой конструкции опора для труб.

Объект исследования: объектом исследования является сварная конструкция опора для труб.

Предмет исследования: технология изготовления сварной конструкции опора для труб.

Задачи:

- дать описание и назначение конструкции;

- описать технические условия, оборудование, технологический процесс на изготовление сварной конструкции

- определить тип производства,

- описать участок и рабочее место сварщика,

- провести экономическое обоснование работы;

- рассмотреть мероприятия по охране труда.

Структура работы состоит из введения, пяти разделов, заключение и списка использованных источников.

-

ОБЩАЯ ЧАСТЬ-

Назначение конструкции

-

Опоры для прокладки труб изготавливаются в соответствии с разработанными и утвержденными чертежами по ГОСТ 14911-82 или ОСТ 36 94-83 по техническим требованиям ГОСТ 22130-86 (ГОСТ 22130-76).

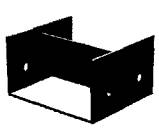

Они применяются для трубопроводов ДУ=18-1620 мм. Деталь используют для прокладки технологических сетей в промышленности и энергетике. Они применимы для всех видов технологических трубопроводов за исключением: магистральных, теплосетевых и трубопроводов с хладогентом. Основания компенсируют сдвиги, которые возникают вследствие тепловых деформаций и воздействия механических вибраций. Опоры представляют собой перевернутый П-образный корпус с ребром жесткости.

Диаметр элементов составляет 57-1620 мм. Температура перемещаемых веществ – от 0 до 450°C. Минимальная температура атмосферного воздуха на должна быть ниже -70°C.

Опора для прокладки труб представляет собой выгнутый профиль П-образной формы с приваренными ребрами жесткости. Изделия покрывают защитными химическими составами, которые повышают стойкость металла к коррозии, возникающей при транспортировке и эксплуатации.

Сопроводительная документация включает сертификаты качества и соответствия стандартам. Гарантия на продукцию – 2 года.

Стандартное покрытие – транспортировочный грунт ГФ-021.

Возможные покрытия – термодиффузионное цинкование, горячее цинкование, цинксодержащие эмали, покрытия на основе эпоксидных смол и другие антикоррозийные покрытия.

Рисунок 1.1. Опора трубопровода

Таблица -1.1 Характеристика опоры

| Артикул | A00000000017652 |

| Страна производитель | Россия |

| Стандарт | ГОСТ 14911-82 |

| H, мм | 100 |

| Вид опоры | Для прокладки труб |

| Тип неподвижной опоры | хомутовая |

| Dнар.тр., мм | 60 |

| Материал опоры | 09Г2С |

| Назначенный срок службы, лет | 5 |

| Масса, кг | 1.2 |

Таблица 1.2. Опора стальных трубопроводов по конструкции, назначению в соответствии с ТУ 3680-00104698606-04

| Исполнение и эскиз опоры | dн, мм | Назначение опоры | Применяемость | Аналог стандарта | Исполнение и эскиз опоры |

| - тип |  | 57-1620 | Для изолированных и неизолированных трубопроводов | П | ГОСТ 14911-82 |

-

Характеристика основного металла

Опора изготовлена из стали марки 09Г2С.

В соответствии с ГОСТ 5058-65 определен химический состав стали 09Г2С.

Таблица 1.3 .– Химический состав стали 09Г2С в %

| Марка | Углерод | Кремний | Марганец | Хром | Никель | Медь |

| 09Г2С | до 0,12 | 0,50-0,80 | 1,30-1,70 | не более 0,30 | не более 0,30 | не более 0,30 |

Основное предназначение этой стали – использование ее для сварных конструкций. Сварка возможна как при подогреве до 100-120°С, с последующей термической обработкой, так и без подогрева и обработки. Хорошая свариваемость стали обеспечивается благодаря низкому (меньше 0,25%) содержанию углерода. Если углерода больше, то в сварном шве могут образовываться микропоры при выгорании углерода и возникать закалочные структуры, что ухудшает качество шва. Еще одно достоинство этой марки состоит в том, что сталь 09Г2С не склонна к отпускной хрупкости, то есть ее вязкость не снижается после процедуры отпуска. Она также устойчива к перегреву и образованию трещин.

Из стали 09Г2С изготавливаются элементы и детали сварных металлических конструкций, которые могут работать при температурах от -70 °С до +450°С. Используется 09Г2С лист и для производства листовых конструкций в нефтяной и химической промышленности

, судостроении и машиностроении. После закалки и отпуска из этого сплава можно изготавливать детали трубопроводной арматуры. Устойчивость к низким температурам позволяет применять трубу 09г2с в условиях крайнего севера для прокладки нефте – и газопровод.

-

РАСЧЕТНО – ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ-

Технические условия на изготовление сварной конструкции

-

Техническими условиями (далее ТУ) на изготовление называются требования, которые предъявляются к конструкциям при их изготовлении. В соответствии с ТУ конструкции должны удовлетворять всем требованиям, предъявляемым к их качеству и работоспособности. ТУ составляются на основании требований ГОСТов, СНиПов, РОСгортехнадзора и другой нормативной проектной документации.

Опоры должны изготавливаться в соответствие с требованиями настоящих технических условий (ТУ 3680-001-04698606-04 Опры трубопровода Технические условия), по рабочим чертежам, утвержденным в установленном порядке. Качество и свойства материала, крепежных деталей для изготовления опор должны быть подтверждены сертификатами заводов-изготовителей. Детали опор должны изготавливаться из листового, полосового и круглого проката по ГОСТ 19281-89

Таблица 2.1 Марки сталей для деталей опоры

| Марка стали | Категория стали | ГОСТ | Допустимая минимальная расчетная температура °С |

| 09Г2С | 6,7,12 | 19281-89 | -70° |

Таблица 2. 2 Материал крепежных изделий

| Марка стали | ГОСТ | Допустимая минимальная расчетная температура °С |

| 35 | | |

| 35Х, 40Х | 4543-71 | -50°С |

| 09Г2С | -70°С |

Типы и размеры сварных швов следует применять по ГОСТ 5264-80 и ГОСТ 14771-76. Для сварки опор применяются сварочные материалы по ГОСТ 9467-75. Качество сварных швов должно соответствовать ТИ 25080.00024.