Добавлен: 07.11.2023

Просмотров: 119

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

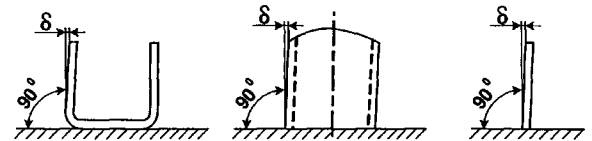

Отклонение от перпендикулярности d стенок опор относительно основания или опорной плиты, не более 1 мм на 100 мм высоты - Рис. 2.1

Рисунок 2.1 Отклонение от перпендикулярности стенок опор относительно основания или опорной плиты.

На поверхности деталей опор не допускаются пузыри, трещины, накаты, задиры, раковины и брызги металла от сварки и резки.

Опоры должны поставляться комплектно согласно рабочим чертежам, разработанным в установленном порядке. В состав комплекта должны входить следующие сборочные единицы и детали:

а) корпус в сборе;

б) хомут;

в) крепежные изделия.

В комплект поставки входит паспорт или сертификат.

Проверка соответствия изделия требованиям конструкторской документации производится путем внешнего осмотра, измерениями геометрических размеров средствами измерений и сличения с рабочими чертежами.

Проверка наличия сертификатов на материалы и крепежные изделия производится путем ознакомления с сертификатами, применение материалов без сертификатов не допускается.

Контроль сварных соединений изделий следует осуществлять внешним осмотром и измерениями по ТИ 25080.00024. Проверка лакокрасочного покрытия производится внешним осмотром. Проверка комплектности, маркировки и упаковки производится внешним осмотром.

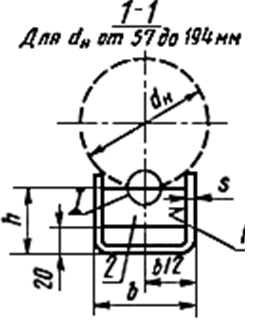

Таблица 2.1 Размеры опор высотой h = 100 и 150 мм

| dн | b ширин опоры | L Длина опоры | S Толщина стенки опоры |

| 57; 60; 75,5; 76 | 55 | 170 | 3 |

| 88,5; 89 | |||

| 630; 720; 820; 920 | 8 | ||

| 1020 | 10 | ||

| 1220; 1420; 1620 | 520 |

Таблица 2.2 Масса опоры и расчётные максимальные вертикальные нагрузки на опору

| Марка опоры | Масса, кг не более | Расчетная максимальная вертикальная нагрузка Н (кгс), при температурах рабочей среды, °С | ||

| до 150 | Св. 150 до 300 | Св. 300 до 450 | ||

| -100.57 | 1,24 | 44130 (4500) | 33340 (3400) | 18140 (1850) |

| | | |||

Рисунок 2.2 Схема опоры :

1 - корпус; 2 - ребро.

-

Выбор и обоснование методов сборки и сварки

Способ сварки выбираем из условия требуемых эксплуатационных свойств конструкции (точность, прочность, надежность), и конструктивными особенностями, применяемых материалов. Выбор и обоснование методов сварки зависит от следующих факторов:

- От вида сортамента металла и заготовок.

- От химического состава металла, его теплофизических свойств, определяющих его технологическую свариваемость.

- От толщины металла.

- От назначения изделия, в зависимости от воспринимаемых нагрузок и условий эксплуатации.

- От конструкции изделия, с учётом её сложности, массы, габаритов, типов нанесения швов в пространстве, характера работы швов.

- От программы выпуска и типа производства.

- От экономической эффективности способа сварки.

Оценивая возможность применения тех или иных способов сварки необходимо учитывать как особенности производимых конструкций, так и характер производства. Соответственно оснащение участка должно быть достаточно универсальным. Для этого на участке предусмотрено применение наиболее универсальных способов сварки, которые обеспечивают выполнение необходимой номенклатуры работ.

Для сварки опоры выбран способ полуавтоматической сварки в среде углекислого газа.

Механизированная сварка проволокой сплошного сечения в защитном газе – вид электрической дуговой сварки, при котором подача электродной проволоки осуществляется с постоянной скоростью и автоматически, а горелка перемещается вдоль шва рукой сварщика. От воздействия окружающей среды электрическая дуга, сварочная ванна и ее кристаллизующаяся часть защищены газом, который подается в зону сварки/

Главные компоненты механизированного процесса сварки:

-

сварочный аппарат (источник питания); -

механизм подачи проволоки; -

баллон с защитным газом.

Механизированная сварка в СО2 характеризуется высокой производительностью и низкой стоимостью по сравнению с ручной дуговой сваркой. При сварке в СО2 изменение свойств метала в околошовной зоне существенным образом отличается от аналогичных изменений свойств при сварке под флюсом тем, что здесь значительно меньшее термическое влияние на основной металл, не требуется флюсоудерживающих приспособлений.

Сварка в СО2 возможна в любом пространственном положении, удобно осуществлять визуальный контроль за направлением сварочной дуги и формированием сварного шва. Недостатком механизированной сварки в СО2 является необходимость защиты от сквозняков, так как в этом случае подвижные потоки воздуха оттесняют углекислый газ из зоны сварки, что снижает защитное действие углекислого газа от азота и кислорода воздуха. Это, в свою очередь снижает качество сварных швов и оказывает благоприятное воздействие на образование пор. При сварке на небольших токах наблюдается сильное разбрызгивание метала, возрастает необходимость удаления брызг с поверхности изделия. При сваривании в СО2 значительно меньше местный нагрев, в результате чего уменьшаются сварочные деформации. Питание дуги обычно осуществляется постоянным током обратной полярности, так как при этом горение дуги стабильнее и в металле шва свободного водорода значительно меньше, чем при сварке на прямой полярности. При сварке на обратной полярности допускаются большие границы значений тока, которые разрешают получить стойкий процесс и высокое качество сварного шва.

Для сварки в защитных газах имеется широкий диапазон выбора электродной проволоки, которая отличается по диаметру и химическому составу. Химический состав электродной проволоки зависит от химического состава свариваемой стали и частично от типа защитного газа. Химический состав проволоки должен быть близок к химическому составу основного металла. Диаметра проволоки зависит от толщины свариваемого металла, положения, в котором производится сварка, и типа сварного соединения. Защитный газ предотвращается прямой контакт окружающей среды с расплавленным металлом сварочной ванны и электрической дугой. Защитный газ оказывает влияние на стабильное горение электрической дуги, геометрическую форму сварного шва, глубину проплавления основного металла, прочность сварного шва

Сталь 09Г2С может свариваться различными способами сварки: ручная дуговая, полуавтоматическая в защитном газе, электрошлаковая

-

Выбор сварочных материалов

При сварке стали 09Г2С , используется проволока, сварочная - 08ГС по ГОСТ 2246 – 70. Сварочная проволока Св-08ГС используется для механизированной дуговой сварки углеродистых и низколегированных сталей в среде защитных газов во всех пространственных положениях.

Основные особенности сварочной проволоки Св-08ГС:

- высокие сварочно-технологические характеристики и механические свойства;

- высококачественное медное покрытие толщиной 0,15-0,30 мкм. Контроль адгезии слоя – каждые 250 кг;

- прочная и герметичная упаковка обеспечивает высокую степень защиты от механических повреждений, воздействий окружающей среды в процессе транспортировки и хранения;

- проволока изготавливается диаметрами 0,8; 1,0; 1,2; 1,4; 1,6, и поставляется на пластмассовых кассетах по 5, 15 и 18 кг;

- проволока ПСГ 0301 ( Св 08ГС) имеет свидетельство об аттестации НАКС;

- изготавливаются по техническим условиям НПФ «ИТС» ТУ1211-022-11143754-2005.

Таблица 2.4. Химический состав сварочной проволоки Св-08ГС,(%)

| Марка | С,% | Mn,% | Si,% | P,% | S,% | Cr,% | Ni,% |

| СВ 08ГС | < 0,10 | 1,4-1,70 | 0,6-0,85 | <0.013 | <0.015 | <0.20 | <<0.025 |

Также к сварочным материалам относится углекислый газ. Он бесцветен, со слабым запахом, хорошо растворяется в воде и придает ей кислый вкус. Он может, находится, в газообразном, сжиженном и твердом состоянии. Углекислый газ, термически устойчив, диссоциирует на окись углерода и кислород только при температуре выше 2000 градусов.

-

Выбор и основание основных параметров режима сварки

Режимом сварки называется группа показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество теплоты, вводимой в изделие при сварке.

Основными показателями режима сварки являются: диаметр электрода, сварочный ток, напряжение на дуге и скорость сварки.

Дополнительными показателями режима сварки являются: род и полярность тока, тип и марка покрытого электрода, угол наклона электрода, температура предварительного нагрева металла. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сваренного соединения, типа шва и.т.д.