ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 90

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

γi*:

- при прогнозе отсутствия на участке трещин;

- при прогнозе отсутствия на участке трещин;

- при прогнозе наличия на участке трещин. (16)

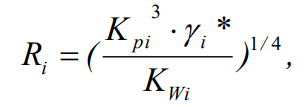

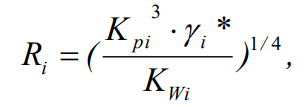

Весовой вклад рассмотренных выше факторов в формирование показателя приоритетности вывода участка газопровода в ремонт определяется путем вычисления результирующего коэффициента условий нагружения Ri:

(17)

(17)

где KWi - коэффициент влияния удельной энергии упругой деформации i-го

участка газопровода.

4. Фактор состояния металла труб.

Данный фактор предусмотрено учитывать коэффициентом поврежденности Мi при получении сведений о неудовлетворительном состоянии металла труб:

- при удовлетворительном состоянии металла;

(18)

(18)

- при неудовлетворительном состоянии металла,

Согласно разработанной методике к неудовлетворительному состоянию приравнивается несоответствие механических характеристик металла труб нормативным значениям, установленное по результатам лабораторных испытаний, либо обнаружение в металле микротрещин или следов старения по результатам выполнения неразрушающей экспресс-оценки с применением разработанного способа.

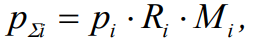

В итоге, скорректированный показатель приоритетности вывода участка газопровода в ремонт pΣiвычисляется следующим выражением:

(19)

(19)

где pi – показатель приоритетности вывода в ремонт i-го участка газопрово-

да, согласно СТО Газпром 2-2.3-750-2013.

Выражения (17) и (18) получены таким образом, чтобы сохранить связь значений pΣi с рекомендованными в СТО Газпром 2-2.3-750-2013 методами ремонта участков газопровода (табл. 6).

Таблица 6 – Выбор методов ремонта участка газопровода, в зависимости от значений скорректированного показателя приоритетности

Поскольку вычисление коэффициентов γi*, KWi и Kpi требует обработки больших объемов данных, для этой цели разработан специальный программный продукт «АУН - 1».

В качестве исходной информации в сервисное окно вводятся все необходимые параметры рассматриваемого участка, а также сведения о режиме нагружения газопровода на выходе и на входе в соседние КС. После этого программа производит анализ массивов значений давления, используя метод полных циклов (согласно ГОСТ 25.101-83) и другие способы обработки случайного нагружения.

Опыт применения представленной методики на объектах ЛЧ МГ ПАО «Газпром» показал, что она позволяет не только актуализировать выводимые в ремонт участки, но и в целом оптимизировать формируемые программы капитального ремонта, обеспечивая получение экономического эффекта в размере более 500 млн. рублей в год.

Шестая глава посвящена разработке подхода к выбору оптимальных методов ремонта бывших в эксплуатации труб.

В процессе службы газопровода с металлом труб, прежде всего в дефектных зонах, могут происходить различные изменения, влияющие на его механические характеристики. В этом случае невозможно добиться эффективного ремонта труб, применяя универсальные нормы оценки дефектов.

Исследование данного вопроса выполнялось на примере оценки эффективности использования сварочных технологий для ремонта труб с различным состоянием металла в дефектной зоне.

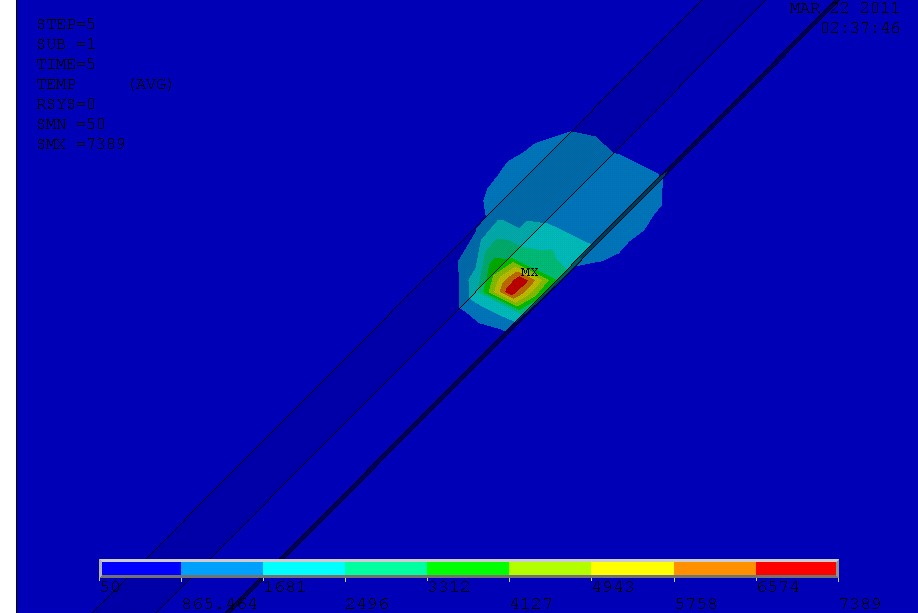

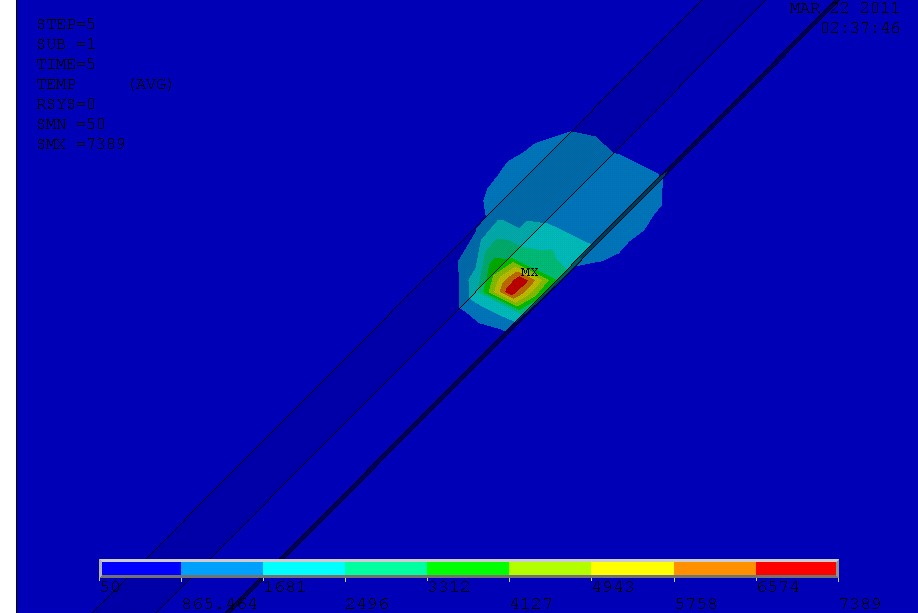

Н а основании проведенных аналитических и программных расчетов устанавливалось влияние температурных полей, возникающих при регламентированных режимах сварки (рис. 17), на деградационные процессы в металле. Анализ показал, что указанные термические воздействия не должны способствовать устранению или смягчению произошедших в металле критических изменений, а напротив, могут их усиливать.

а основании проведенных аналитических и программных расчетов устанавливалось влияние температурных полей, возникающих при регламентированных режимах сварки (рис. 17), на деградационные процессы в металле. Анализ показал, что указанные термические воздействия не должны способствовать устранению или смягчению произошедших в металле критических изменений, а напротив, могут их усиливать.

Для определения того, насколько

Рисунок 17 – Визуализация темпера- состояние металла в зоне сварки влияет турных полей на поверхности металла на сопротивляемость разрушению при ручной дуговой сварке сварных соединений, проводились экспериментальные исследования. Из тру-

бы стали Х70, Ду 1400 мм, δ = 16,5 мм, находящейся в аварийном запасе, изготавливались образцы, конструкция которых представлена на рисунке 4, с дополнительно нанесенной на один из сегментов вышлифовкой.

Путем механического и термического воздействия на сегменты трубы задавалось различное состояние металла в зоне вышлифовок (табл. 7). Затем производилась их заварка с использованием ручной дуговой сварки по регламентированной технологии, снятие усиления швов и нанесение трещиноподобных концентраторов напряжений в центральной зоне заварок, поперек оси образцов.

Таблица 7 – Характеристики подготовленных к испытаниям образцов

Испытания заключались в циклическом нагружении образцов до разрушения с параметрами σmax = 250 МПа, σmin = 100 МПа.

Из результатов, представленных на рисунке 18, видно, что упрочнение в зоне вышлифовок не оказало существенного влияния на сопротивляемость разрушению сварных соединений. Протекание процесса старения на 20 ÷ 25% снизило циклическую трещиностойкость образцов, а зарождение микротрещин - в 1,5 ÷ 6 раз, приведя, по сути, к потере работоспособности сварных соединений.

Рисунок 18 - Сводные результаты испытаний образцов 1 - 4 группы

На этом основании был сделан вывод, что целесообразность применения сварки для ремонта дефектов должна определяться не их типом, а состоянием металла в зоне дефекта, и в таком случае метод сварки может быть эффективно использован для ремонта трещин. Для проверки данного утверждения проводилась серия экспериментальных исследований.

В рамках выполнения лабораторных испытаний из труб стали Х70, Ду 1400 мм, δ = 16,5 мм, находящихся в эксплуатации в течение 24 лет, вырезались темплеты как содержащие дефекты КРН, так и не содержащие дефектов.

Из этих темплетов, а также из темплетов аналогичной трубы в исходном состоянии изготавливались образцы, согласно представленной на рисунке 4 конструкции:

Неразрушающая оценка состояния металла в зоне вышлифовок обеих групп образцов не выявила каких-либо критических изменений.

Заварка вышлифовок производилась с использованием ручной дуговой сварки. После этого выполнялось снятие усиления швов и нанесение трещиноподобных концентраторов напряжений в центральной зоне заварок.

Подготовленные образцы испытывались на циклическую трещиностойкость с параметрами σmax = 250 МПа, σmin = 100 МПа, которые соответствовали параметрам, выбранным при испытаниях, рассмотренных в начале главы, что позволило сравнивать полученные экспериментальные данные.

В результате, трещиностойкость образцов с отремонтированными стресскоррозионными дефектами (28 000 и 34 000 циклов) оказалась схожей как с образцами, имевшими заварки на бездефектных сегментах после эксплуатации (26 000 и 40 000 циклов), так и с образцами, имевшими заварки на сегментах в исходном состоянии (рис. 18, 1 группа).

Для проведения полигонных испытаний из двух труб стали 17Г1С, Ду 1200 мм, δ =12,5 мм, после 21 года эксплуатации была сварена плеть, содержащая участки коррозионного поражения глубиной от 10 до 50% от толщины стенки, а также стресс-коррозионные трещины.

В ходе подготовки плети производился ремонт имевшихся на ней дефектов: коррозионных дефектов – методом контролируемой шлифовки; дефектов КРН – методом контролируемой шлифовки с последующей заваркой. После выполнения ремонтных операций трубная плеть содержала три вышлифовки глубиной 30, 40 и 50%, и три заварки глубиной 30, 40 и 50% (рис. 19, а).

а б

Рисунок 19 – Трубная плеть с отремонтированными дефектами

а – ремонт дефектов методом заварки и контролируемой шлифовки; б – очаг разрушения плети

Программа испытаний заключалась нагружении плети внутренним давлением воды в течение нескольких десятков циклов с параметрами Рmax/Pmin = 5,4/0 МПа и 6,86/0 МПа, с последующим статическим подъемом давления до разрушения, произошедшего при Рр = 8,24 МПа. Очаг разрушения находился в зоне вышлифовки глубиной 40% от толщины стенки (рис. 19, б). Разрушение имело преимущественно вязкий характер, и было ориентировано вдоль оси трубы.

Осмотр плети после проведения испытаний не выявил в отремонтированных сваркой дефектных областях ни избыточной остаточной пластической деформации (выпучивания), ни зарождения трещин.

Выполненные исследования показали, что при соблюдении установленного критерия применение регламентированных технологий сварки для ремонта дефектов, в том числе стресс-коррозионных, позволяет получать работоспособные сварные соединения, обладающие высокими эксплуатационными характеристиками.

В результате, был предложен алгоритм выбора оптимальных методов ремонта бывших в эксплуатации труб, позволяющий учесть текущее состояние металла в дефектных зонах и обеспечить требуемую сопротивляемость разрушению отремонтированных участков (рис. 20).

Рисунок 20 – Алгоритм выбора оптимальных методов ремонта труб

- при прогнозе отсутствия на участке трещин;

- при прогнозе отсутствия на участке трещин; - при прогнозе наличия на участке трещин. (16)

Весовой вклад рассмотренных выше факторов в формирование показателя приоритетности вывода участка газопровода в ремонт определяется путем вычисления результирующего коэффициента условий нагружения Ri:

(17)

(17)где KWi - коэффициент влияния удельной энергии упругой деформации i-го

участка газопровода.

4. Фактор состояния металла труб.

Данный фактор предусмотрено учитывать коэффициентом поврежденности Мi при получении сведений о неудовлетворительном состоянии металла труб:

- при удовлетворительном состоянии металла;

(18)

(18) - при неудовлетворительном состоянии металла,

Согласно разработанной методике к неудовлетворительному состоянию приравнивается несоответствие механических характеристик металла труб нормативным значениям, установленное по результатам лабораторных испытаний, либо обнаружение в металле микротрещин или следов старения по результатам выполнения неразрушающей экспресс-оценки с применением разработанного способа.

В итоге, скорректированный показатель приоритетности вывода участка газопровода в ремонт pΣiвычисляется следующим выражением:

где pi – показатель приоритетности вывода в ремонт i-го участка газопрово-

да, согласно СТО Газпром 2-2.3-750-2013.

Выражения (17) и (18) получены таким образом, чтобы сохранить связь значений pΣi с рекомендованными в СТО Газпром 2-2.3-750-2013 методами ремонта участков газопровода (табл. 6).

Таблица 6 – Выбор методов ремонта участка газопровода, в зависимости от значений скорректированного показателя приоритетности

| Значение показателя приоритетности | Рекомендуемый метод ремонта |

| pΣ > 0,50,7 | замена участка |

| 0,20,3 < pΣ < 0,5 0,7 | переизоляция |

| pΣ < 0,2 0,3 | выборочный ремонт |

Поскольку вычисление коэффициентов γi*, KWi и Kpi требует обработки больших объемов данных, для этой цели разработан специальный программный продукт «АУН - 1».

В качестве исходной информации в сервисное окно вводятся все необходимые параметры рассматриваемого участка, а также сведения о режиме нагружения газопровода на выходе и на входе в соседние КС. После этого программа производит анализ массивов значений давления, используя метод полных циклов (согласно ГОСТ 25.101-83) и другие способы обработки случайного нагружения.

Опыт применения представленной методики на объектах ЛЧ МГ ПАО «Газпром» показал, что она позволяет не только актуализировать выводимые в ремонт участки, но и в целом оптимизировать формируемые программы капитального ремонта, обеспечивая получение экономического эффекта в размере более 500 млн. рублей в год.

Шестая глава посвящена разработке подхода к выбору оптимальных методов ремонта бывших в эксплуатации труб.

В процессе службы газопровода с металлом труб, прежде всего в дефектных зонах, могут происходить различные изменения, влияющие на его механические характеристики. В этом случае невозможно добиться эффективного ремонта труб, применяя универсальные нормы оценки дефектов.

Исследование данного вопроса выполнялось на примере оценки эффективности использования сварочных технологий для ремонта труб с различным состоянием металла в дефектной зоне.

Н

а основании проведенных аналитических и программных расчетов устанавливалось влияние температурных полей, возникающих при регламентированных режимах сварки (рис. 17), на деградационные процессы в металле. Анализ показал, что указанные термические воздействия не должны способствовать устранению или смягчению произошедших в металле критических изменений, а напротив, могут их усиливать.

а основании проведенных аналитических и программных расчетов устанавливалось влияние температурных полей, возникающих при регламентированных режимах сварки (рис. 17), на деградационные процессы в металле. Анализ показал, что указанные термические воздействия не должны способствовать устранению или смягчению произошедших в металле критических изменений, а напротив, могут их усиливать. Для определения того, насколько

Рисунок 17 – Визуализация темпера- состояние металла в зоне сварки влияет турных полей на поверхности металла на сопротивляемость разрушению при ручной дуговой сварке сварных соединений, проводились экспериментальные исследования. Из тру-

бы стали Х70, Ду 1400 мм, δ = 16,5 мм, находящейся в аварийном запасе, изготавливались образцы, конструкция которых представлена на рисунке 4, с дополнительно нанесенной на один из сегментов вышлифовкой.

Путем механического и термического воздействия на сегменты трубы задавалось различное состояние металла в зоне вышлифовок (табл. 7). Затем производилась их заварка с использованием ручной дуговой сварки по регламентированной технологии, снятие усиления швов и нанесение трещиноподобных концентраторов напряжений в центральной зоне заварок, поперек оси образцов.

Таблица 7 – Характеристики подготовленных к испытаниям образцов

| № группы | Количество образцов, шт. | Характеристика образцов |

| 1 | 2 | Сегмент с вышлифовкой в исходном состоянии |

| 2 | 2 | Металл в зоне вышлифовки - упрочненный |

| 3 | 4 | Металл в зоне вышлифовки - с микротрещинами |

| 4 | 4 | Металл в зоне вышлифовки - состаренный |

Испытания заключались в циклическом нагружении образцов до разрушения с параметрами σmax = 250 МПа, σmin = 100 МПа.

Из результатов, представленных на рисунке 18, видно, что упрочнение в зоне вышлифовок не оказало существенного влияния на сопротивляемость разрушению сварных соединений. Протекание процесса старения на 20 ÷ 25% снизило циклическую трещиностойкость образцов, а зарождение микротрещин - в 1,5 ÷ 6 раз, приведя, по сути, к потере работоспособности сварных соединений.

Рисунок 18 - Сводные результаты испытаний образцов 1 - 4 группы

На этом основании был сделан вывод, что целесообразность применения сварки для ремонта дефектов должна определяться не их типом, а состоянием металла в зоне дефекта, и в таком случае метод сварки может быть эффективно использован для ремонта трещин. Для проверки данного утверждения проводилась серия экспериментальных исследований.

В рамках выполнения лабораторных испытаний из труб стали Х70, Ду 1400 мм, δ = 16,5 мм, находящихся в эксплуатации в течение 24 лет, вырезались темплеты как содержащие дефекты КРН, так и не содержащие дефектов.

Из этих темплетов, а также из темплетов аналогичной трубы в исходном состоянии изготавливались образцы, согласно представленной на рисунке 4 конструкции:

-

I группа: 2 образца, состоящие из сегмента, содержащего дефекты КРН, которые вышлифовывались, и сегмента, находящегося в исходном состоянии; -

II группа: 2 образца, состоящие из сегмента бездефектного металла после эксплуатации, на который наносилась вышлифовка, и сегмента в исходном состоянии.

Неразрушающая оценка состояния металла в зоне вышлифовок обеих групп образцов не выявила каких-либо критических изменений.

Заварка вышлифовок производилась с использованием ручной дуговой сварки. После этого выполнялось снятие усиления швов и нанесение трещиноподобных концентраторов напряжений в центральной зоне заварок.

Подготовленные образцы испытывались на циклическую трещиностойкость с параметрами σmax = 250 МПа, σmin = 100 МПа, которые соответствовали параметрам, выбранным при испытаниях, рассмотренных в начале главы, что позволило сравнивать полученные экспериментальные данные.

В результате, трещиностойкость образцов с отремонтированными стресскоррозионными дефектами (28 000 и 34 000 циклов) оказалась схожей как с образцами, имевшими заварки на бездефектных сегментах после эксплуатации (26 000 и 40 000 циклов), так и с образцами, имевшими заварки на сегментах в исходном состоянии (рис. 18, 1 группа).

Для проведения полигонных испытаний из двух труб стали 17Г1С, Ду 1200 мм, δ =12,5 мм, после 21 года эксплуатации была сварена плеть, содержащая участки коррозионного поражения глубиной от 10 до 50% от толщины стенки, а также стресс-коррозионные трещины.

В ходе подготовки плети производился ремонт имевшихся на ней дефектов: коррозионных дефектов – методом контролируемой шлифовки; дефектов КРН – методом контролируемой шлифовки с последующей заваркой. После выполнения ремонтных операций трубная плеть содержала три вышлифовки глубиной 30, 40 и 50%, и три заварки глубиной 30, 40 и 50% (рис. 19, а).

а б

Рисунок 19 – Трубная плеть с отремонтированными дефектами

а – ремонт дефектов методом заварки и контролируемой шлифовки; б – очаг разрушения плети

Программа испытаний заключалась нагружении плети внутренним давлением воды в течение нескольких десятков циклов с параметрами Рmax/Pmin = 5,4/0 МПа и 6,86/0 МПа, с последующим статическим подъемом давления до разрушения, произошедшего при Рр = 8,24 МПа. Очаг разрушения находился в зоне вышлифовки глубиной 40% от толщины стенки (рис. 19, б). Разрушение имело преимущественно вязкий характер, и было ориентировано вдоль оси трубы.

Осмотр плети после проведения испытаний не выявил в отремонтированных сваркой дефектных областях ни избыточной остаточной пластической деформации (выпучивания), ни зарождения трещин.

Выполненные исследования показали, что при соблюдении установленного критерия применение регламентированных технологий сварки для ремонта дефектов, в том числе стресс-коррозионных, позволяет получать работоспособные сварные соединения, обладающие высокими эксплуатационными характеристиками.

В результате, был предложен алгоритм выбора оптимальных методов ремонта бывших в эксплуатации труб, позволяющий учесть текущее состояние металла в дефектных зонах и обеспечить требуемую сопротивляемость разрушению отремонтированных участков (рис. 20).

Рисунок 20 – Алгоритм выбора оптимальных методов ремонта труб