ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 87

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Ra ≤ 0,32 мкм).

Разработанный микротвердомер

«MicroLab-Z1» (рис. 14, 15) является переносным автономным прибором, выполняющим в автоматизированном режиме получение и систематизацию массива значений микротвердости с поверхности исследуемой зоны конструкции площадью

≈ 0,3 мм2, без необходимости вырезки для этой цели миниатюрных образцов.

Благодаря реализованным в приборе конструктивным и технологическим особенностям, а также специально разрабо-

Рисунок 14 – Измерительная голо1вка таннойность про оснастке,ведения измерениобеспечивается возмой в любом прж-омикротвердомера «MicroLab-Z »

странственном положении и на участках с криволинейной поверхностью (к примеру, в дефектных зонах труб).

Рисунок 15 – Блок-схема микротвердомера «MicroLab-Z1»

Основные технические характеристики микротвердомера «MicroLab-Z1» представлены в таблице 4. Для оценки погрешности результатов, получаемых с его помощью, проводилась серия лабораторных испытаний.

Таблица 4 - Основные технические характеристики микротвердомера

«MicroLab-Z1»

На первом этапе в качестве объектов исследования были выбраны закаленное стекло, а также мера микротвердости.

Данные, зафиксированные на стекле, показали высочайшую точность прибора. Разброс значений микротвердости составил ≤ 1%.

Испытания на мере микротвердости МТВ МЕТ (HV 250) проводились совместно со стационарным микротвердомером ПМТ-3М при нагрузках на индентор 10, 30 и 50 г. Сравнительный анализ результатов показал, что разброс значений, полученных «MicroLab-Z1», не только существенно ниже полученного на ПМТ3М, но и находится в диапазоне допустимых величин случайной погрешности значений самой меры микротвердости (±50 HV).

На втором этапе лабораторных испытаний прибор использовался для измерения микротвердости стали 17Г1С, находящейся в четырех различных состояниях: исходном, упрочненном, состаренном, и с приповерхностными микротрещинами.

Приведенные на рисунке 16 гистограммы показали, что установленные в третьей главе критерии, позволяющие определить протекание в металле различных деградационных процессов, во всех случаях могут быть отчетливо идентифицированы по полученным с помощью микротвердомера «MicroLab-Z1» данным.

в

Рисунок 16 - Гистограммы распределения микротвердости стали 17Г1С, полученные с помощью прибора «MicroLab-Z1» Опытная эксплуатация диагностического комплекса проводилась на объекте капитального ремонта газопровода «КРП-14 – Серпухов (КГМО II)», 0 – 34,4 км, Ду 1200 мм. В ходе испытаний удалось подтвердить стабильность измерений прибора «MicroLab-Z1» в любом пространственном положении, а также на участках со сложной геометрией. Полученное ранее базовое распределение значений микротвердости стали анализируемого газопровода (17Г1С), позволило оценить состояние металла труб по результатам выполненных замеров, которое характеризовалось наличием множественных упрочненных зон.

Таким образом, было установлено, что апробированный диагностический комплекс является средством, позволяющим применительно к газопроводам реализовать разработанный способ неразрушающей оценки состояния металла.

Пятая глава посвящена повышению эффективности планирования ремонтных работ на газопроводах.

Выполненные в работе экспериментальные и аналитические исследования, представленные в предыдущих главах, позволили выявить и установить характер влияния на сопротивляемость газопроводов разрушению не рассматриваемых ранее факторов, а также обеспечили возможность получения оперативных сведений о состоянии металла труб.

Для учета данной информации на этапе планирования профилактических мероприятий на газопроводах разработана методика, совершенствующая существующие подходы к формированию программ ремонта ЛЧ МГ.

Всего в методике предусмотрен дополнительный анализ четырех факторов. При оценке влияния трех из них, связанных с особенностями нагружения газопровода, в качестве исходной информации помимо прочего используются данные о фактическом давлении на участке газопровода за период не менее чем в 1 год, с интервалом в 4 часа (по показаниям систем телемеханики). 1. Фактор общей загруженности участка газопровода.

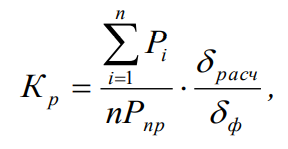

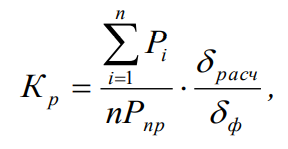

В настоящее время при проведении аналитических работ принимается, что газопровод имеет фиксированную нагрузку от внутреннего давления, определенную на стадии проектирования. Однако это не соответствует действительности. Во-первых, эксплуатация далеко не всегда предусматривает загруженность газопровода до уровня предельно допустимого рабочего давления. Во-вторых, по мере отдаления от выходной компрессорной станции (КС), давление в газопроводе падает, и к входу в следующую КС составляет Рвх = 0,7 ÷ 0,9Рвых. В-третьих, расчетная толщина стенки труб, определяемая согласно СП 36.13330.2012, является минимальной и при сооружении газопровода, в силу ряда причин, может быть увеличена. Вследствие данных обстоятельств фактическая загрузка различных участков газопровода может быть существенно меньше той, на которую он проектировался. Для учета данного фактора разработано соотношение ,позволяющее вычислить коэффициент общей загруженности локального участка газопровода

(10)

(10)

где Рi – значение давления в массиве, МПа; n – количество значений давления в массиве; Pпр– проектное давление в газопроводе, МПа; δф, δрасч – соответственно фактическая и расчетная толщина стенки газопровода, мм.

где Рi – значение давления в массиве, МПа; n – количество значений давления в массиве; Pпр– проектное давление в газопроводе, МПа; δф, δрасч – соответственно фактическая и расчетная толщина стенки газопровода, мм.

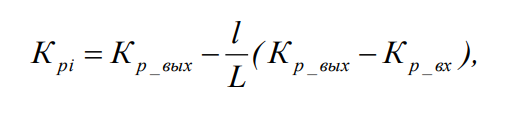

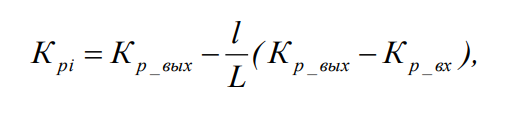

Как правило, фактическое давление в газопроводе можно определить только на выходе и на входе в КС, то есть в начале и в конце участка протяженностью около 100 км. Поэтому, для нахождения коэффициента загрузки локального участка газопровода между КС Kpi принималось линейное изменение давления по ходу газа:

(11)

где Kp вых , Kp вх– соответственно значения коэффициента загрузки газопровода на выходе и на входе в КС; L – расстояние между КС, км; l – расстояние от выходной КС до середины рассматриваемого участка, км.

2. Энергетический фактор.

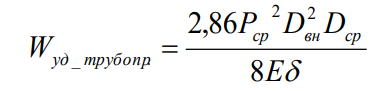

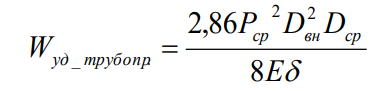

Для оценки целесообразности учета данного фактора в методике планирования ремонтных работ было получено выражение, позволяющее вычислить удельную энергию упругой деформации трубопровода: (12)

(12)

где Рср – среднее давление на рассматриваемом участке трубопровода, МПа.

Произведенные с использованием выражения (12) вычисления показали, что в зависимости от типоразмера труб и величины рабочего давления параметр Wуд_трубопр. варьируется в очень широких пределах (таблица 5), что делает актуальным выполнение соответствующего анализа при сравнении условий эксплуатации различных участков газопроводов.

Таблица 5 - Значения удельной энергии упругой деформации газопроводов с различными эксплуатационными характеристиками

* при давлении 5,4 МПа.

** при давлении 7,4 МПа.

Для этой цели в разработанной методике использовано полученное эмпирическое выражение (8), определяющее коэффициент снижения трещиностойкости КW, по мере повышения запасенной в трубах удельной энергии упругой деформации.

3. Фактор нестационарного нагружения газопровода.

Проведенные в работе исследования показали существенное влияние нестационарного нагружения газопроводов на процесс развития трещин в трубах. Поэтому, в методике предусмотрен анализ данного фактора, но лишь на участках, где прогнозируется наличие подобных дефектов. Согласно этому условию разрабатывалась и модель для вычисления количественного показателя влияния.

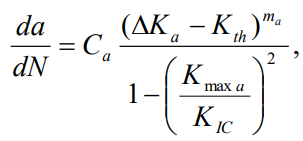

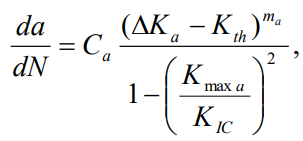

Скорость роста трещины в зависимости от параметров циклического нагружения описывается модифицированным уравнением Пэриса:

(13)

(13)

где a - глубина трещины полуэлиптической формы, мм; Ka, Kmaxa,– соответ-

ственно текущее и максимальное значение КИН в цикле; Kth,KIС – соответственно пороговое и критическое значение КИН; Са, mа – коэффициенты.

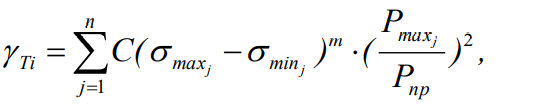

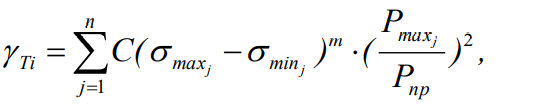

Поскольку анализируемый участок газопровода содержит неизвестное количество трещин, имеющих неопределенные размеры, уравнение (13) было трансформировано так, чтобы оно позволяло оценить интегральное влияние конкретного цикла нагружения на рост любых предполагаемых трещин:

(14)

(14)

где γТi – показатель «жесткости» нагружения за период времени Т на I м

участке газопровода; n – количество циклов нагружения за период времени Т; σmaхj, σminj – расчетное максимальное и минимальное напряжение в газопроводе за цикл j, МПа; Pmaxj – максимальное давление в цикле j, МПа; Рпр – проектное давление газопровода, МПа.

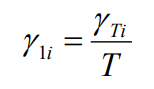

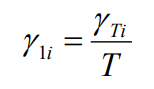

Удельный показатель «жесткости» нагружения γ1i вычисляется согласно выражению:

(15)

(15)

Показатель γ1i является накопительным и с целью учета фактора нестационарного нагружения в рамках разработанной методики была создана специальная шкала для определения коэффициента «жесткости» нагружения

Разработанный микротвердомер

«MicroLab-Z1» (рис. 14, 15) является переносным автономным прибором, выполняющим в автоматизированном режиме получение и систематизацию массива значений микротвердости с поверхности исследуемой зоны конструкции площадью

≈ 0,3 мм2, без необходимости вырезки для этой цели миниатюрных образцов.

Благодаря реализованным в приборе конструктивным и технологическим особенностям, а также специально разрабо-

Рисунок 14 – Измерительная голо1вка таннойность про оснастке,ведения измерениобеспечивается возмой в любом прж-омикротвердомера «MicroLab-Z »

странственном положении и на участках с криволинейной поверхностью (к примеру, в дефектных зонах труб).

Рисунок 15 – Блок-схема микротвердомера «MicroLab-Z1»

Основные технические характеристики микротвердомера «MicroLab-Z1» представлены в таблице 4. Для оценки погрешности результатов, получаемых с его помощью, проводилась серия лабораторных испытаний.

Таблица 4 - Основные технические характеристики микротвердомера

«MicroLab-Z1»

| №п/п | Параметр | Значение |

| 1 | Тип индентора | Алмазный конус с углом при вершине в 90º |

| 2 | Диапазон нагрузок, Н (кгс) | 0,1-0,5 (0,01-0,05) |

| 3 | Диапазон измеряемых значений микротвердости, кгс/мм2 | 12 - 430 |

| 4 | Предел допустимой погрешности измерений, % | 1,0 |

| 5 | Время установки на объект и подготовки к работе, мин | 1 |

| 6 | Время выполнения серии из 80 замеров, мин | 10 |

| 7 | Время обработки и представления результатов, мин | 0,1 |

| 8 | Габариты измерительной головки, мм | 80х80х177 |

| 9 | Масса измерительной головки, кг | 1,4 |

На первом этапе в качестве объектов исследования были выбраны закаленное стекло, а также мера микротвердости.

Данные, зафиксированные на стекле, показали высочайшую точность прибора. Разброс значений микротвердости составил ≤ 1%.

Испытания на мере микротвердости МТВ МЕТ (HV 250) проводились совместно со стационарным микротвердомером ПМТ-3М при нагрузках на индентор 10, 30 и 50 г. Сравнительный анализ результатов показал, что разброс значений, полученных «MicroLab-Z1», не только существенно ниже полученного на ПМТ3М, но и находится в диапазоне допустимых величин случайной погрешности значений самой меры микротвердости (±50 HV).

На втором этапе лабораторных испытаний прибор использовался для измерения микротвердости стали 17Г1С, находящейся в четырех различных состояниях: исходном, упрочненном, состаренном, и с приповерхностными микротрещинами.

Приведенные на рисунке 16 гистограммы показали, что установленные в третьей главе критерии, позволяющие определить протекание в металле различных деградационных процессов, во всех случаях могут быть отчетливо идентифицированы по полученным с помощью микротвердомера «MicroLab-Z1» данным.

в

Рисунок 16 - Гистограммы распределения микротвердости стали 17Г1С, полученные с помощью прибора «MicroLab-Z1» Опытная эксплуатация диагностического комплекса проводилась на объекте капитального ремонта газопровода «КРП-14 – Серпухов (КГМО II)», 0 – 34,4 км, Ду 1200 мм. В ходе испытаний удалось подтвердить стабильность измерений прибора «MicroLab-Z1» в любом пространственном положении, а также на участках со сложной геометрией. Полученное ранее базовое распределение значений микротвердости стали анализируемого газопровода (17Г1С), позволило оценить состояние металла труб по результатам выполненных замеров, которое характеризовалось наличием множественных упрочненных зон.

Таким образом, было установлено, что апробированный диагностический комплекс является средством, позволяющим применительно к газопроводам реализовать разработанный способ неразрушающей оценки состояния металла.

Пятая глава посвящена повышению эффективности планирования ремонтных работ на газопроводах.

Выполненные в работе экспериментальные и аналитические исследования, представленные в предыдущих главах, позволили выявить и установить характер влияния на сопротивляемость газопроводов разрушению не рассматриваемых ранее факторов, а также обеспечили возможность получения оперативных сведений о состоянии металла труб.

Для учета данной информации на этапе планирования профилактических мероприятий на газопроводах разработана методика, совершенствующая существующие подходы к формированию программ ремонта ЛЧ МГ.

Всего в методике предусмотрен дополнительный анализ четырех факторов. При оценке влияния трех из них, связанных с особенностями нагружения газопровода, в качестве исходной информации помимо прочего используются данные о фактическом давлении на участке газопровода за период не менее чем в 1 год, с интервалом в 4 часа (по показаниям систем телемеханики). 1. Фактор общей загруженности участка газопровода.

В настоящее время при проведении аналитических работ принимается, что газопровод имеет фиксированную нагрузку от внутреннего давления, определенную на стадии проектирования. Однако это не соответствует действительности. Во-первых, эксплуатация далеко не всегда предусматривает загруженность газопровода до уровня предельно допустимого рабочего давления. Во-вторых, по мере отдаления от выходной компрессорной станции (КС), давление в газопроводе падает, и к входу в следующую КС составляет Рвх = 0,7 ÷ 0,9Рвых. В-третьих, расчетная толщина стенки труб, определяемая согласно СП 36.13330.2012, является минимальной и при сооружении газопровода, в силу ряда причин, может быть увеличена. Вследствие данных обстоятельств фактическая загрузка различных участков газопровода может быть существенно меньше той, на которую он проектировался. Для учета данного фактора разработано соотношение ,позволяющее вычислить коэффициент общей загруженности локального участка газопровода

(10)

(10) где Рi – значение давления в массиве, МПа; n – количество значений давления в массиве; Pпр– проектное давление в газопроводе, МПа; δф, δрасч – соответственно фактическая и расчетная толщина стенки газопровода, мм.

где Рi – значение давления в массиве, МПа; n – количество значений давления в массиве; Pпр– проектное давление в газопроводе, МПа; δф, δрасч – соответственно фактическая и расчетная толщина стенки газопровода, мм. Как правило, фактическое давление в газопроводе можно определить только на выходе и на входе в КС, то есть в начале и в конце участка протяженностью около 100 км. Поэтому, для нахождения коэффициента загрузки локального участка газопровода между КС Kpi принималось линейное изменение давления по ходу газа:

(11)

где Kp вых , Kp вх– соответственно значения коэффициента загрузки газопровода на выходе и на входе в КС; L – расстояние между КС, км; l – расстояние от выходной КС до середины рассматриваемого участка, км.

2. Энергетический фактор.

Для оценки целесообразности учета данного фактора в методике планирования ремонтных работ было получено выражение, позволяющее вычислить удельную энергию упругой деформации трубопровода:

(12)

(12)где Рср – среднее давление на рассматриваемом участке трубопровода, МПа.

Произведенные с использованием выражения (12) вычисления показали, что в зависимости от типоразмера труб и величины рабочего давления параметр Wуд_трубопр. варьируется в очень широких пределах (таблица 5), что делает актуальным выполнение соответствующего анализа при сравнении условий эксплуатации различных участков газопроводов.

Таблица 5 - Значения удельной энергии упругой деформации газопроводов с различными эксплуатационными характеристиками

| | | Толщина стенки газопровода, мм | |||||||

| | 6,0 | 7,0 | 10,0 | 12,0 | 14,0 | 15,7 | 16,5 | 19,5 | |

| | Значения удельной энергии упругой деформации газопровода, МДж/м | |||||||

| 325 | 0,000271* | 0,000229* | - | - | - | - | - | - | |

| 530 | 0,00122* | 0,001036* | 0,000704* | - | - | - | - | - | |

| 720 | 0,003106* | 0,002644* | 0,001812* | 0,001488* | - | - | - | - | |

| 1020 | - | - | 0,00526* | 0,004339* | 0,003682* | - | - | - | |

| 1220 | - | - | - | - | 0,011969** | 0,010598** | 0,01005** | - | |

| 1420 | - | - | - | - | - | 0,016867** | 0,016003** | 0,013395** | |

* при давлении 5,4 МПа.

** при давлении 7,4 МПа.

Для этой цели в разработанной методике использовано полученное эмпирическое выражение (8), определяющее коэффициент снижения трещиностойкости КW, по мере повышения запасенной в трубах удельной энергии упругой деформации.

3. Фактор нестационарного нагружения газопровода.

Проведенные в работе исследования показали существенное влияние нестационарного нагружения газопроводов на процесс развития трещин в трубах. Поэтому, в методике предусмотрен анализ данного фактора, но лишь на участках, где прогнозируется наличие подобных дефектов. Согласно этому условию разрабатывалась и модель для вычисления количественного показателя влияния.

Скорость роста трещины в зависимости от параметров циклического нагружения описывается модифицированным уравнением Пэриса:

(13)

(13) где a - глубина трещины полуэлиптической формы, мм; Ka, Kmaxa,– соответ-

ственно текущее и максимальное значение КИН в цикле; Kth,KIС – соответственно пороговое и критическое значение КИН; Са, mа – коэффициенты.

Поскольку анализируемый участок газопровода содержит неизвестное количество трещин, имеющих неопределенные размеры, уравнение (13) было трансформировано так, чтобы оно позволяло оценить интегральное влияние конкретного цикла нагружения на рост любых предполагаемых трещин:

(14)

(14)где γТi – показатель «жесткости» нагружения за период времени Т на I м

участке газопровода; n – количество циклов нагружения за период времени Т; σmaхj, σminj – расчетное максимальное и минимальное напряжение в газопроводе за цикл j, МПа; Pmaxj – максимальное давление в цикле j, МПа; Рпр – проектное давление газопровода, МПа.

Удельный показатель «жесткости» нагружения γ1i вычисляется согласно выражению:

(15)

(15)Показатель γ1i является накопительным и с целью учета фактора нестационарного нагружения в рамках разработанной методики была создана специальная шкала для определения коэффициента «жесткости» нагружения