ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 89

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

si – расстояние в продольном направлении между соседними дефектами, мм; li, di - соответственно длина и глубина соседних дефектов, мм; δ – номинальная толщина стенки трубы, мм; Dн – наружный диаметр трубы, мм; σв – предел прочности стали, МПа. Произведенный расчет показал разрушение при Рр = 10,74 МПа, что менее чем на 10% отличается от экспериментального значения.

Учитывая заложенную в методику консервативность, полученный результат продемонстрировал, что на новых трубах, в модельных условиях полигонных испытаний

Рисунок 1 – Общий вид разрушения ис- используемый в ПАО «Газпром» испытательной плети подход к оценке несущей

способности труб с дефектами потери металла обладает высокой достоверностью.

На втором этапе проводился анализ статистики аварий на газопроводах, причиной которых являлись коррозионные дефекты (рис. 2).

Рисунок 2 - Гистограмма распределения количества аварий на газопроводах от относительной глубины приведших к разрушению коррозионных дефектов Сопоставление зафиксированного в актах фактического давления разрушения и расчетных значений, полученных с использованием выражения (1), показало, что первое в подавляющем большинстве случаев было существенно, а иногда и в несколько раз ниже второго (табл. 1).

Таблица 1 – Сопоставление расчетного и фактического давления разрушения газопроводов

В какой-то мере на разрушающее давление могли оказать влияние случайные факторы – природные, техногенные и т. д. Но в целом, подобная картина свидетельствует о том, что одним только проведением прочностных расчетов невозможно достоверно оценить работоспособность участка газопровода.

Полученный результат объясняется двумя причинами. Во-первых, это недооцененное влияние фактических особенностей эксплуатации конкретных участков газопроводов, которые с течением времени начинают играть все более значительную роль. А во-вторых, это возможность снижения рабочих характеристик металла труб в процессе службы, подтвержденная результатами многочисленных исследований.

Вопросами обеспечения надежности газопроводов занимались многие российские ученые, такие как: Р.В. Агиней, М.П. Анучкин, В.Л. Березин, В.В. Болотин, А.С. Болотов, П.П. Бородавкин, И.И. Велиюлин, В.Н. Виноградов,

З.Т. Галлиулин, В.М. Горицкий, А.Г. Гумеров, Е.Е. Зорин, О.М. Иванцов,

А.С. Кузьбожев, И.И. Мазур, Н.А. Махутов, А.Д. Решетников, Г.А. Филиппов, В.В. Харионовский, В.П. Черний, В.М. Шарыгин, К.М. Ямалеев и др. Труды данных авторов привели к тому, что существующая нормативная документация, определяя общий алгоритм оценки технического состояния участка газопровода, предусматривает изучение широкого спектра факторов, влияющих на сопротивляемость разрушению анализируемого объекта: эксплуатационных режимов, нагрузок и воздействий на газопровод, повреждающих процессов, фактических свойств металла и уровня накопленной им поврежденности.

Однако на практике приведенные выше факторы, как правило, остаются без внимания. Причиной этому является недостаточная адаптированность, разрозненность, а иногда и просто отсутствие подходов, методов и технических средств, позволяющих оперативно получать и анализировать достоверную актуальную информацию о фактическом состоянии и условиях эксплуатации газопроводов.

В таком случае, учитывая возраст ЕСГ, сложившаяся система поддержания работоспособности газопроводов нуждается в реформировании. Для этой цели предложена новая концепция функционального диагностирования, основанная на применении высокоэффективных эмпирических методов исследования, предусматривающая использование полученных результатов при планировании и выполнении профилактических мероприятий на газопроводах (рис. 3).

Рисунок 3 – Модернизация системы поддержания работоспособности газопроводов за счет совершенствования подходов к их обслуживанию

Реализации и воплощению отдельных структурных компонентов, представленных на рисунке 3, посвящены следующие главы диссертационной работы.

Во второй главе проведены исследования ключевых факторов, характеризующих эксплуатацию газопроводов.

Выполненный анализ позволил установить, что уникальность газопроводных систем определяется в первую очередь объемностью НДС и технологическими особенностями изготовления труб, функциональными нагрузками и запасенной в металле газопровода энергией упругой деформации. Причем степень влияния и характер проявления данных факторов в каждом конкретном случае могут существенно отличаться. Отсюда следует, что для получения достоверной оценки технического состояния газопровода необходимо, во-первых, знать причинноследственную и функциональную взаимосвязь вышеуказанных особенностей и сопротивляемости газопровода разрушению, а во-вторых, учитывать эту взаимосвязь при изучении других процессов и воздействий.

Основным источником получения подобной информации являются экспериментальные исследования, однако их выполнение сопряжено с рядом сложностей. Натурные испытания трубных плетей слишком трудоемкие и дорогостоящие, а существующие подходы к воспроизведению условий эксплуатации трубопроводов не позволяют корректно решить поставленную перед ними задачу.

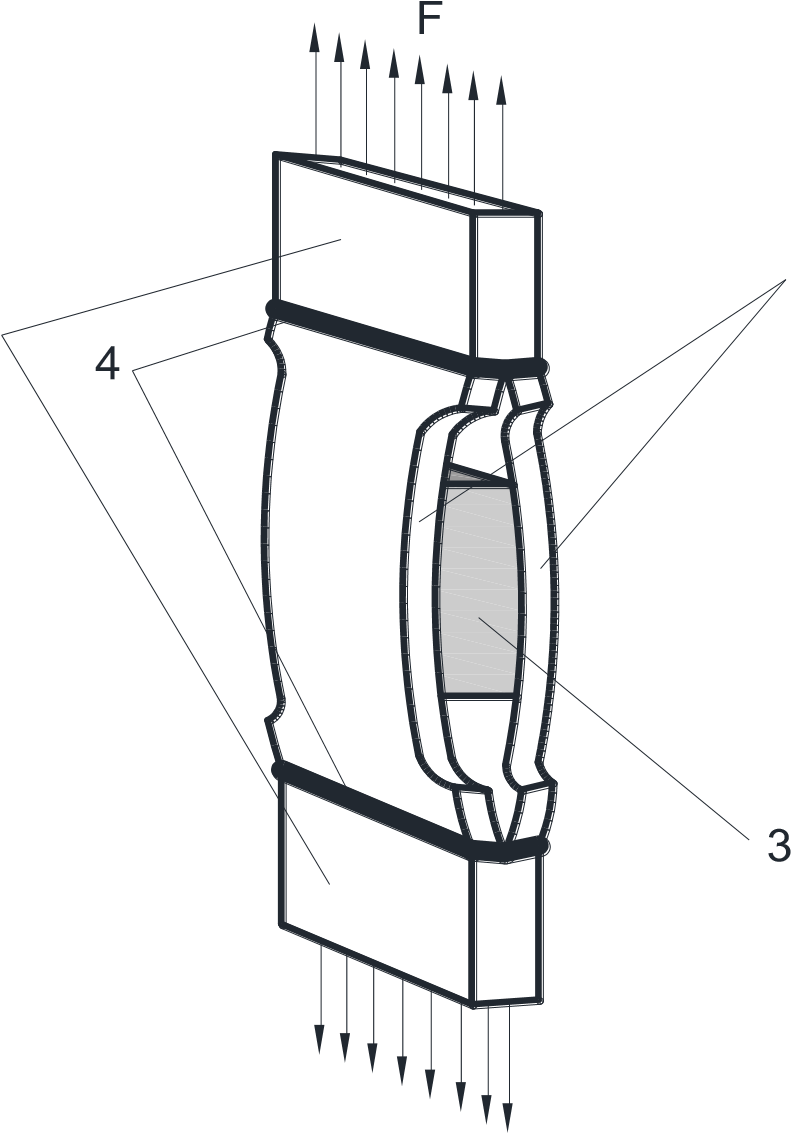

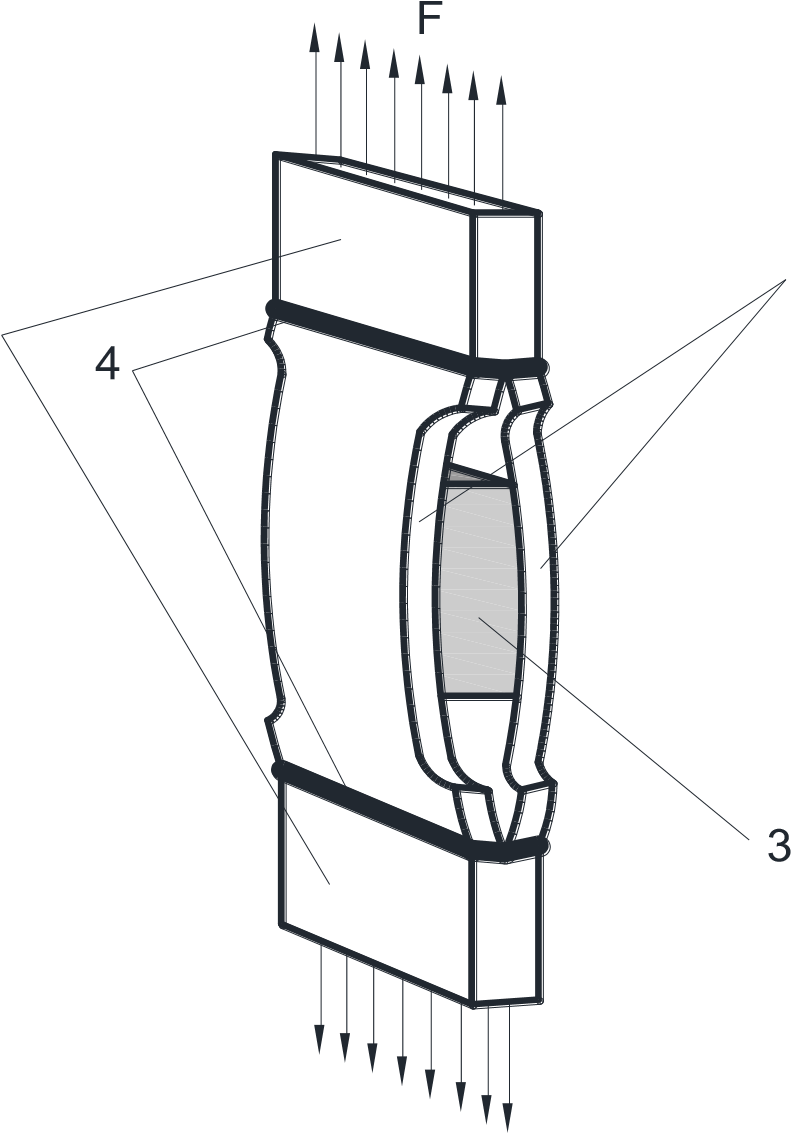

Принимая во внимание изложенную проблему, разработана методика лабораторного моделирования процесса нагружения трубопровода, основанная на использовании специальной конструкции испытательного образца (рис. 4). Образец представляет собой два сегмента, вырезаемых из тела трубы в кольцевом направлении, соединенных пластинами, приваренными к их торцам. В полость устанавливается вставка с профилем, повторяющим внутренний контур сегментов. Материал вставки должен обладать минимальными упругими и пластическими свойствами (например, высокопрочный чугун или закаленная сталь).

Принимая во внимание изложенную проблему, разработана методика лабораторного моделирования процесса нагружения трубопровода, основанная на использовании специальной конструкции испытательного образца (рис. 4). Образец представляет собой два сегмента, вырезаемых из тела трубы в кольцевом направлении, соединенных пластинами, приваренными к их торцам. В полость устанавливается вставка с профилем, повторяющим внутренний контур сегментов. Материал вставки должен обладать минимальными упругими и пластическими свойствами (например, высокопрочный чугун или закаленная сталь).

Ширина сегментов выбирается равной не менее шести их толщин, что согласно существующим исследованиям приводит при одноосном растяжении к возникновению в центральной части сегментов стесненности поперечных деформаций и, как следствие, к двухосному НДС, аналогичному НДС стенки

трубопровода, нагруженного внутренним давлением.

1 – сегменты трубы; 2 – металлические пластины; 3 – специальная Для экспериментальной оценки НДС в вставка; 4 – сварные соединения рабочей части разработанной конструкции образца были проведены тензометрические

Рисунок 4 – Конструкция образца, моделирующего условия нагружения трубопровода

Как известно, упругие напряжения при двухосном НДС определяются соотношениями:

(2)

(2)

(3)

(3)

где ε1, ε2 – соответственно продольные и поперечные деформации; σ1, σ2 - соответственно продольные и поперечные напряжения, МПа; μ – коэффициент Пуассона; Е – модуль упругости, МПа.

Имея ε2 → 0, в соответствии с формулами (2) и (3), в рабочей части образца реализуется двухосное НДС с соотношением σ2 = μσ1, что соответствует распределению продольных и кольцевых напряжений в трубопроводе, нагруженном внутренним давлением.

Представленная конструкция образца позволяет выполнить два главных условия, определяющих корректность лабораторного моделирования процесса нагружения трубопровода: во-первых, сохранение поврежденности, накопленной в трубе в процессе изготовления и эксплуатации, а во-вторых, воспроизведение особенностей нагружения труб - двухосность НДС и направление прикладываемых нагрузок, относительно ориентации проката. Как следствие, использование описанной методики испытаний существенно расширяет возможности проведения исследований влияния на газопровод различных факторов и воздействий за счет снижения трудоемкости и стоимости работ, в сравнении с натурными экспериментами, при сохранении достоверности получаемых результатов.

На конструкцию образца получен патент на полезную модель №115480 «Образец для испытания металла труб при двухосном напряженном состоянии». )

Для изучения отмеченных эксплуатационных особенностей газопроводов были выбраны нестационарное нагружение и запасенная в теле труб энергия упругой деформации.

Нестационарному нагружению в настоящее время не уделяется достаточного внимания, поскольку частота и амплитуда циклических нагрузок, фиксируемых в газопроводе, не могут считаться достаточными для реализации классического усталостного разрушения. Но данный фактор может оказать влияние на процесс развития трещин.

Учитывая заложенную в методику консервативность, полученный результат продемонстрировал, что на новых трубах, в модельных условиях полигонных испытаний

Рисунок 1 – Общий вид разрушения ис- используемый в ПАО «Газпром» испытательной плети подход к оценке несущей

способности труб с дефектами потери металла обладает высокой достоверностью.

На втором этапе проводился анализ статистики аварий на газопроводах, причиной которых являлись коррозионные дефекты (рис. 2).

Рисунок 2 - Гистограмма распределения количества аварий на газопроводах от относительной глубины приведших к разрушению коррозионных дефектов Сопоставление зафиксированного в актах фактического давления разрушения и расчетных значений, полученных с использованием выражения (1), показало, что первое в подавляющем большинстве случаев было существенно, а иногда и в несколько раз ниже второго (табл. 1).

Таблица 1 – Сопоставление расчетного и фактического давления разрушения газопроводов

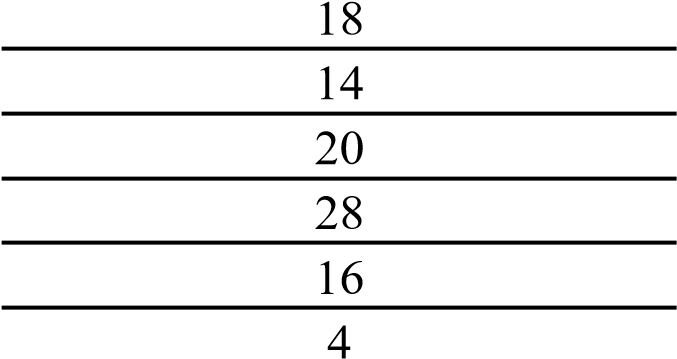

| Диапазон отношения фактического Рр (факт.) и расчетного Рр (расч.) давления разрушения газопроводов | Доля от общего количества анализируемых аварий,% |

| Рр (факт.) < 0,5Рр (расч.) |  |

| 0,5Рр (расч.) ≤ Рр (факт.) < 0,6Рр (расч.) | |

| 0,6Рр (расч.) ≤ Рр (факт.) < 0,7Рр (расч.) | |

| 0,7Рр (расч.) ≤ Рр (факт.) < 0,9Рр (расч.) | |

| 0,9Рр (расч.) ≤ Рр (факт.) < Рр | |

| Рр (факт.) ≥ Рр (расч.) |

В какой-то мере на разрушающее давление могли оказать влияние случайные факторы – природные, техногенные и т. д. Но в целом, подобная картина свидетельствует о том, что одним только проведением прочностных расчетов невозможно достоверно оценить работоспособность участка газопровода.

Полученный результат объясняется двумя причинами. Во-первых, это недооцененное влияние фактических особенностей эксплуатации конкретных участков газопроводов, которые с течением времени начинают играть все более значительную роль. А во-вторых, это возможность снижения рабочих характеристик металла труб в процессе службы, подтвержденная результатами многочисленных исследований.

Вопросами обеспечения надежности газопроводов занимались многие российские ученые, такие как: Р.В. Агиней, М.П. Анучкин, В.Л. Березин, В.В. Болотин, А.С. Болотов, П.П. Бородавкин, И.И. Велиюлин, В.Н. Виноградов,

З.Т. Галлиулин, В.М. Горицкий, А.Г. Гумеров, Е.Е. Зорин, О.М. Иванцов,

А.С. Кузьбожев, И.И. Мазур, Н.А. Махутов, А.Д. Решетников, Г.А. Филиппов, В.В. Харионовский, В.П. Черний, В.М. Шарыгин, К.М. Ямалеев и др. Труды данных авторов привели к тому, что существующая нормативная документация, определяя общий алгоритм оценки технического состояния участка газопровода, предусматривает изучение широкого спектра факторов, влияющих на сопротивляемость разрушению анализируемого объекта: эксплуатационных режимов, нагрузок и воздействий на газопровод, повреждающих процессов, фактических свойств металла и уровня накопленной им поврежденности.

Однако на практике приведенные выше факторы, как правило, остаются без внимания. Причиной этому является недостаточная адаптированность, разрозненность, а иногда и просто отсутствие подходов, методов и технических средств, позволяющих оперативно получать и анализировать достоверную актуальную информацию о фактическом состоянии и условиях эксплуатации газопроводов.

В таком случае, учитывая возраст ЕСГ, сложившаяся система поддержания работоспособности газопроводов нуждается в реформировании. Для этой цели предложена новая концепция функционального диагностирования, основанная на применении высокоэффективных эмпирических методов исследования, предусматривающая использование полученных результатов при планировании и выполнении профилактических мероприятий на газопроводах (рис. 3).

Рисунок 3 – Модернизация системы поддержания работоспособности газопроводов за счет совершенствования подходов к их обслуживанию

Реализации и воплощению отдельных структурных компонентов, представленных на рисунке 3, посвящены следующие главы диссертационной работы.

Во второй главе проведены исследования ключевых факторов, характеризующих эксплуатацию газопроводов.

Выполненный анализ позволил установить, что уникальность газопроводных систем определяется в первую очередь объемностью НДС и технологическими особенностями изготовления труб, функциональными нагрузками и запасенной в металле газопровода энергией упругой деформации. Причем степень влияния и характер проявления данных факторов в каждом конкретном случае могут существенно отличаться. Отсюда следует, что для получения достоверной оценки технического состояния газопровода необходимо, во-первых, знать причинноследственную и функциональную взаимосвязь вышеуказанных особенностей и сопротивляемости газопровода разрушению, а во-вторых, учитывать эту взаимосвязь при изучении других процессов и воздействий.

Основным источником получения подобной информации являются экспериментальные исследования, однако их выполнение сопряжено с рядом сложностей. Натурные испытания трубных плетей слишком трудоемкие и дорогостоящие, а существующие подходы к воспроизведению условий эксплуатации трубопроводов не позволяют корректно решить поставленную перед ними задачу.

Принимая во внимание изложенную проблему, разработана методика лабораторного моделирования процесса нагружения трубопровода, основанная на использовании специальной конструкции испытательного образца (рис. 4). Образец представляет собой два сегмента, вырезаемых из тела трубы в кольцевом направлении, соединенных пластинами, приваренными к их торцам. В полость устанавливается вставка с профилем, повторяющим внутренний контур сегментов. Материал вставки должен обладать минимальными упругими и пластическими свойствами (например, высокопрочный чугун или закаленная сталь).

Принимая во внимание изложенную проблему, разработана методика лабораторного моделирования процесса нагружения трубопровода, основанная на использовании специальной конструкции испытательного образца (рис. 4). Образец представляет собой два сегмента, вырезаемых из тела трубы в кольцевом направлении, соединенных пластинами, приваренными к их торцам. В полость устанавливается вставка с профилем, повторяющим внутренний контур сегментов. Материал вставки должен обладать минимальными упругими и пластическими свойствами (например, высокопрочный чугун или закаленная сталь). Ширина сегментов выбирается равной не менее шести их толщин, что согласно существующим исследованиям приводит при одноосном растяжении к возникновению в центральной части сегментов стесненности поперечных деформаций и, как следствие, к двухосному НДС, аналогичному НДС стенки

трубопровода, нагруженного внутренним давлением.

1 – сегменты трубы; 2 – металлические пластины; 3 – специальная Для экспериментальной оценки НДС в вставка; 4 – сварные соединения рабочей части разработанной конструкции образца были проведены тензометрические

Рисунок 4 – Конструкция образца, моделирующего условия нагружения трубопровода

Как известно, упругие напряжения при двухосном НДС определяются соотношениями:

(2)

(2)  (3)

(3) где ε1, ε2 – соответственно продольные и поперечные деформации; σ1, σ2 - соответственно продольные и поперечные напряжения, МПа; μ – коэффициент Пуассона; Е – модуль упругости, МПа.

Имея ε2 → 0, в соответствии с формулами (2) и (3), в рабочей части образца реализуется двухосное НДС с соотношением σ2 = μσ1, что соответствует распределению продольных и кольцевых напряжений в трубопроводе, нагруженном внутренним давлением.

Представленная конструкция образца позволяет выполнить два главных условия, определяющих корректность лабораторного моделирования процесса нагружения трубопровода: во-первых, сохранение поврежденности, накопленной в трубе в процессе изготовления и эксплуатации, а во-вторых, воспроизведение особенностей нагружения труб - двухосность НДС и направление прикладываемых нагрузок, относительно ориентации проката. Как следствие, использование описанной методики испытаний существенно расширяет возможности проведения исследований влияния на газопровод различных факторов и воздействий за счет снижения трудоемкости и стоимости работ, в сравнении с натурными экспериментами, при сохранении достоверности получаемых результатов.

На конструкцию образца получен патент на полезную модель №115480 «Образец для испытания металла труб при двухосном напряженном состоянии». )

Для изучения отмеченных эксплуатационных особенностей газопроводов были выбраны нестационарное нагружение и запасенная в теле труб энергия упругой деформации.

Нестационарному нагружению в настоящее время не уделяется достаточного внимания, поскольку частота и амплитуда циклических нагрузок, фиксируемых в газопроводе, не могут считаться достаточными для реализации классического усталостного разрушения. Но данный фактор может оказать влияние на процесс развития трещин.