ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 92

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Третья глава посвящена разработке и совершенствованию подходов к оценке текущего состояния металла труб.

Проведенный анализ показал, что в настоящее время не существует эффективного способа получения достоверной информации о состоянии металла, который можно было бы использовать в рамках существующих технологических процессов по сопровождению эксплуатации газопроводов.

Для разработки указанного способа за основу был взят метод измерения значений микротвердости.

Изучением возможностей данного метода занимались такие ученые, как

Р.В. Агиней, В.П. Алехин, М.Б. Бакиров, Е.С. Беркович, В.Н. Вигдорович,

В.М. Глазов, Е.Е. Зорин, А.С. Кузьбожев, В.М. Матюнин, М.М. Хрущев, H. Buckle, R.F. Campbell, R.L. Smith и др. Результаты выполненных ими исследований позволили установить, что метод микротвердости обладает крайне высокой чувствительностью к структурно-фазовому и химическому составу металлов.

Учитывая накопленный опыт, в работе изучалась чувствительность микровдавливаний к процессам изменения состояния металла, характерным при эксплуатации газопроводов – упрочнению, образованию микротрещин и старению.

В качестве способа оценки состояния металла было определено получение представительной выборки микротвердости (порядка 100 значений) поверхностного слоя исследуемой зоны конструкции, и сравнение ее с распределением микротвердости той же конструкции в исходном состоянии.

На первом этапе анализировалась возможность предложенного способа идентифицировать зоны упрочнения металла. Исследования проводились на сталях 3сп5 и 17Г1С. Программа работ заключалась в изучении металла в исходном состоянии - получение массива значений микротвердости и электронномикроскопические исследования дислокационной структуры; а также в выполнении аналогичных исследований на циклически нагруженных образцах.

Характерные результаты, представленные на рисунке 8, показали упрочнение металла вследствие механического воздействия, что нашло свое отражение в распределении поверхностной микротвердости. При сравнении выборок в образцах после нагружения был обнаружен как общий сдвиг массива значений микротвердости в сторону повышения, так и возникновение одиночных, максимально высоких значений. Подобные изменения объясняются тем, что при упрочнении, то есть при повышении плотности дислокаций в металле, происходит увеличение твердости элементов его структуры.

■ - исходное состояние; ■ - после циклического нагружения с параметрами σmax/σmin = 320/160 МПа (0,91σТ/0,45σТ), в течение 200 000 циклов

Рисунок 8 - Сравнительные гистограммы распределения микротвердости и дислокационная структура (х 30 000) стали 17Г1С

Таким образом, удалось определить критерий, позволяющий качественно оценить наличие в металле упрочненных зон – появление в выборке микротвердости массива более высоких значений, относительно исходного распределения.

Затем по аналогии исследовалась сталь 17Г1С после 21 года эксплуатации газопровода - оценивался бездефектный образец и образец, содержащий коррозионную каверну глубиной 25% от толщины стенки. Полученные результаты показали существенное упрочнение металла после эксплуатации, особенно в области дефекта. В свою очередь, проведение электронно-микроскопического и рентгеноструктурного анализа зафиксировало плотность дислокаций в этой области на уровне 0,94·1010 1/см2, что оказалось даже выше плотности дислокаций той же стали после циклического нагружения в течение 200 000 циклов.

На втором этапе изучалась возможность разработанного способа обнаруживать микротрещины.

Поставленный эксперимент показал, что использование индентора в форме четырехгранной алмазной пирамиды с углом при вершине 136° делает метод микротвердости (по Виккерсу) нечувствительным к поверхностным микротрещинам.

Выполнение микровдавливаний в устья микротрещин приводит к смятию их берегов, вследствие чего значения микротвердости в таких зонах практически не отличаются от значений, полученных на бездефектной поверхности.

Для повышения чувствительности метода к дефектам такого рода был применен другой индентор – алмазный конус с углом при вершине 90°. Благодаря своей конструкции такой индентор при попадании в устье микротрещины расклинивает ее, что приводит к страгиванию последней и к существенному увеличению размеров отпечатка.

Новая форма индентора использовалась при исследовании сталей 17Г1С и Х70. Полученные результаты позволили установить критерий, согласно которому может быть идентифицировано наличие в исследуемой зоне микротрещин - появление резких провалов единичных значений микротвердости, при общей тенденции к их повышению, относительно исходного распределения (рис. 9).

■ - исходное состояние; ■ - после пластической деформации на уровне 5%

Рисунок 9 - Сравнительные гистограммы распределения микротвердости стали

17Г1С

На способ обнаружения микротрещин был получен патент на изобретение №2498263 «Способ обнаружения в металле микротрещин».

Третий этап заключался в оценке возможности разработанного способа идентифицировать протекание процесса старения, характеризующегося выделением избыточного углерода из структурных элементов металла (на примере сталей 3сп5, 17Г1С и Х70).

Получение состаренного металла производилось путем температурной обработки образцов с параметрами Тmах = 350 ºС; Vнагр.= 10 ºС/мин; tвыд. = 30 мин; охлаждение на воздухе. Режим термообработки выбирался таким образом, чтобы температуры нагрева и времени выдержки было недостаточно для протекания каких-либо структурно-фазовых преобразований в металле, но при этом достаточно для выделения из зерен избыточного углерода (при наличии такого).

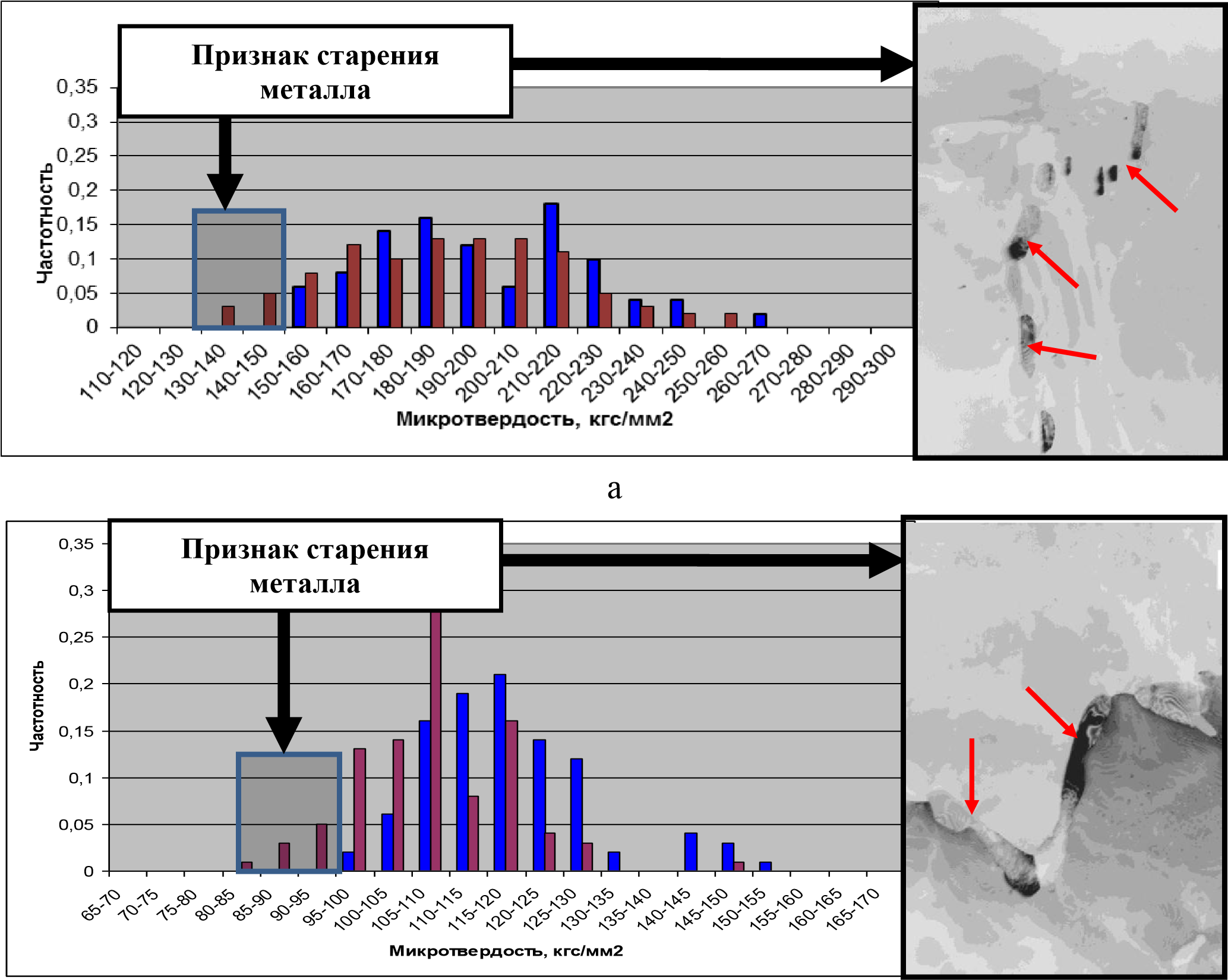

Затем выполнялись измерения значений микротвердости и электронномикроскопические исследования образцов. Характерные полученные результаты представлены на рисунке 10. Удалось зафиксировать, что при термической обработке из ферритной фазы металла произошло выделение углерода, осевшего на границах зерен в виде цементитных включений. Это, в свою очередь, привело как к общему снижению микротвердости образцов, относительно исходного распределения, так и к появлению абсолютно низких ее значений.

б

■ - исходное состояние; ■ – после термической обработки

Рисунок 10 - Сравнительные гистограммы распределения микротвердости и структура металла (х 15 000) после протекания процесса старения а – сталь Х70; б – сталь 3сп5

Полученная картина объясняется тем, что значения микротвердости чрезвычайно чувствительны к химическому составу анализируемого материала, и в данном случае - к концентрации углерода в объеме зерен, который вносит основной вклад в формирование твердости элементов структуры металла. Поэтому, при попадании индентора в тело зерен с пониженной концентрацией углерода, относительно исходной, значения микротвердости снижаются.

Таким образом, был установлен критерий, позволяющий качественно оценить протекание в металле процесса старения - появление более низких значений микротвердости, чем минимальное значение в исходном распределении.

На способ обнаружения в металле признаков старения получен патент на изобретение №2545321 «Способ неразрушающей оценки критических изменений технического состояния металла».

Возможности рассмотренного способа ограничиваются обнаружением зон, в которых металл содержит критические повреждения и не соответствует своим нормативным эксплуатационным характеристикам. В некоторых случаях такая качественная оценка должна быть подтверждена результатами механических испытаний, основой которых являются испытания на ударный изгиб.

Проведенный анализ показал, что использование для испытаний металла труб на ударный изгиб методики, регламентированной ГОСТ 9454-78, не является корректным. Связано это с конструктивными особенностями, определяющими преимущественное протекание деградационных процессов в приповерхностных слоях труб, которые находятся под действием наибольших растягивающих напряжений. В свою очередь, для изготовления стандартных ударных образцов эти слои удаляются и информативной зоной в таком случае является объем под выточкой, соответствующий центральной по толщине части трубы.

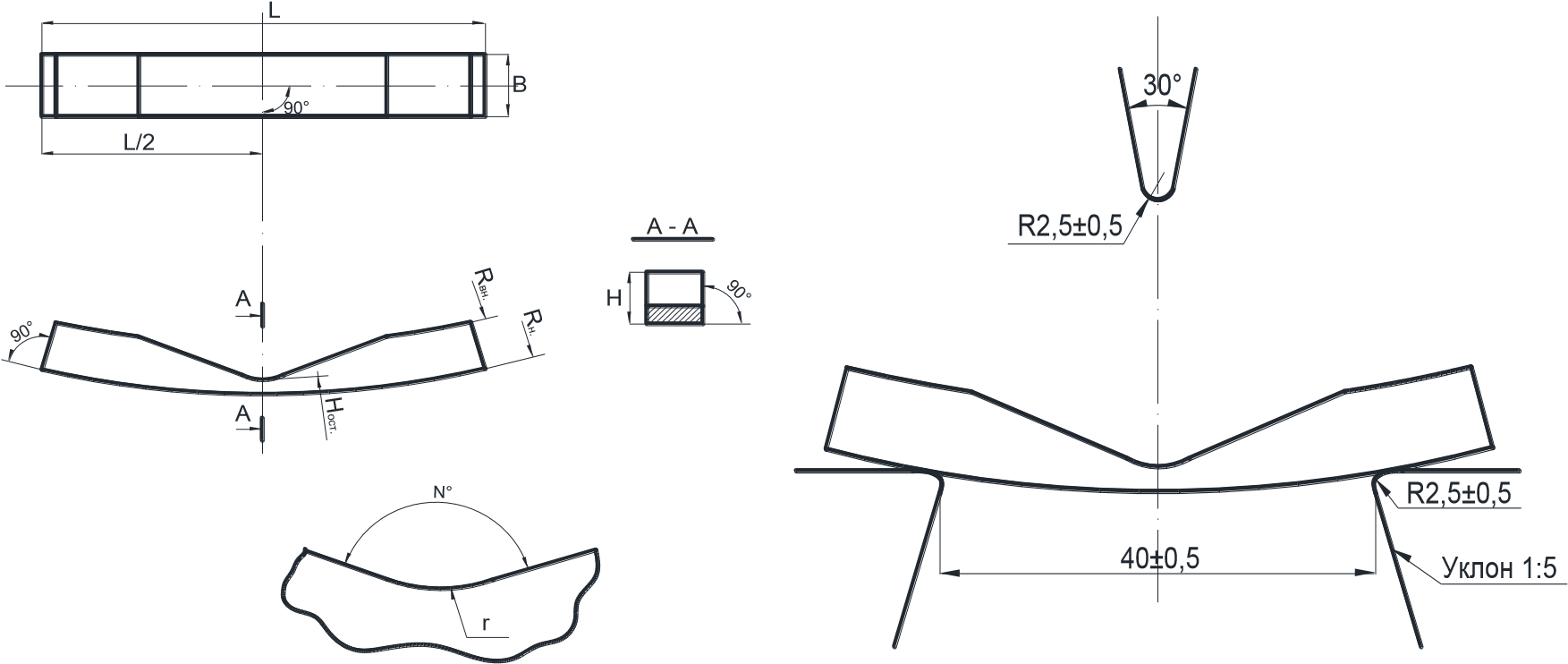

Для устранения отмеченного недостатка разработана специальная конструкция ударного образца, представляющая собой сегмент, вырезаемый перпендикулярно оси трубы, с выточкой, нанесенной на внутреннюю поверхность сегмента (рис. 11).

а б

L, B, H, Hост – соответственно длина, ширина, толщина, остаточная толщина образца, мм; Rвн, Rн – соответственно внутренний и наружный радиус трубы, мм; r – радиус острия выточки, мм; N – угол при вершине выточки, град. Рисунок 11 - Образец для испытания металла труб на ударный изгиб а – конструкция образца; б – схема нагружения образца

По результатам экспериментальных исследований были определены оптимальные параметры образцов данной конструкции, позволяющие проводить их испытания на стандартных маятниковых копрах: L = 55 мм, r ≥ 5 мм, N = 150 .

Для оценки чувствительности к поверхностным повреждениям металла труб рассмотренных образцов и образцов, регламентированных ГОСТ 9454-78, проводились сравнительные испытания. Из трубы аварийного запаса стали Х70, Ду 1400 мм, δ = 16,5 мм изготавливались три образца, имевших конструкцию, представленную на рисунке 4. Они нагружались таким образом, что каждый получил необратимую поврежденность (с образованием микротрещин), но с разной степенью объемности проникновения. Так, образец №1 циклически нагружался в упругой области, образец №2 получил предварительную пластическую деформацию на уровне 2%, после чего также был циклически нагружен, а образец №3 получил пластическую деформацию на уровне 9%.

Затем из сегментов каждого образца вырезалось по пять ударных образцов разработанной конструкции (рис. 11) и соответствующих типу №11 из ГОСТ 9454-78, которые испытывались на ударный изгиб при температуре минус

20 ºС (рис. 12).

Исходное Металл Металл Металл

состояние испытательного испытательного испытательного образца №1 образца №2 образца №3

■ – образцы разработанной конструкции; ■ - образцы по ГОСТ 9454-78, тип №11 Рисунок 12 – Результаты сравнительных испытаний на ударный изгиб

Из рисунка видно, что использование образцов разработанной конструкции, в сравнении с регламентированной ГОСТ 9454-78, позволяет со значительно большей чувствительностью обнаруживать поврежденность, накопленную в приповерхностных слоях труб.

На конструкцию ударного образца получен патент на полезную модель №154290 «Образец для испытания металла труб на ударный изгиб».

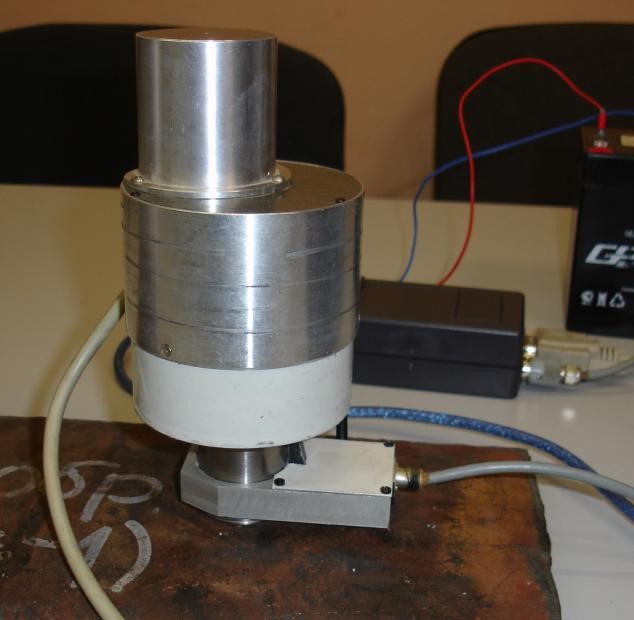

В четвертой главе приведены результаты разработки и апробации переносного диагностического комплекса, включающего блок подготовки поверхности и микротвердомер «MicroLab-Z1», предназначенного для реализации на трубных конструкциях способа неразрушающей оценки состояния металла.

Блок механизированной подготовки поверхности труб представляет собой портативный вертикально-сверлильный станок (рис. 13). Станок имеет криволинейную основу (1), позволяющую устойчиво фиксировать его в любом пространственном положении на трубах Ду 700 ÷ 1400 мм с использованием троса, конвейерной цепи или других приспособлений. Перемещение патрона (2) осуществляется в вертикальном направлении – при осевом перемещении шпинделя (3), и по горизонтальной окружности - в результате вращения шпинделя относительно опорной трубы (4). Мотор (5) мощностью 200 Вт обеспечивает скорость вращения патрона до 1000 об/мин. Конструкция патрона позволяет использовать для подготовки поверхности различные инструменты: пальчиковые фрезы, шлифовальные шкурки и т. д.

1 – основание; 2 – патрон; 3 – шпиндель; 4 – опорная труба; 5 - мотор Рисунок 13 - Общий вид блока подготовки поверхности

П

роведенная апробация показала, что не более чем за 5 минут обработки блоком механизированной подготовки поверхности можно добиться шероховатости трубы, удовлетворяющей требованиям ГОСТ 9450-76для измерения микротвердости (

роведенная апробация показала, что не более чем за 5 минут обработки блоком механизированной подготовки поверхности можно добиться шероховатости трубы, удовлетворяющей требованиям ГОСТ 9450-76для измерения микротвердости (