Файл: Билет 1 1 Фазы сплавов твердые растворы и промежуточные фазы. Влияние состава на свойства твердых растворов. Промежуточные фазы постоянного и переменного составов, их строение и свойства (фазы внедрения, карбиды, нитриды, электронные соединения и т д.).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 93

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Стали 36Х2Н2МФА, 38ХН3ВА др. обладают лучшими свойствами, относятся к мартенситному классу, слабо разупрочняются при нагреве до 300…400 oС. из них изготавливаются валы и роторы турбин, тяжелонагруженные детали редукторов и компрессоров.

Билет 4 1. Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая об работка сплавов этой диаграммы.

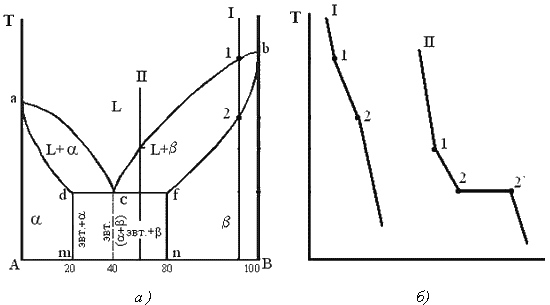

Диаграмма состояния и кривые охлаждения типичных сплавов системы представлены на рис.5.5.

1. Количество компонентов: К = 2 (компоненты А и В);

2. Число фаз: f = 3 (жидкая фаза и кристаллы твердых растворов

3. Основные линии диаграммы:

линия ликвидус acb, состоит из двух ветвей, сходящихся в одной точке;

линия солидус аdcfb, состоит из трех участков;

dm – линия предельной концентрации компонента В в компоненте А;

fn – линия предельной концентрации компонента А в компоненте В.

4. Типовые сплавы системы.

При концентрации компонентов, не превышающей предельных значений (на участках Аm и nВ), сплавы кристаллизуются аналогично

сплавам твердым растворам с неограниченной растворимостью, см кривую охлаждения сплава I на рис. 5.5 б. При концентрации компонентов, превышающей предельные значения (на участке dcf), сплавы кристаллизуются аналогично сплавам механическим смесям, см. кривую охлаждения сплава II на рис. 5.5 б.

Рис. 5.5 Диаграмма состояния

Билет 6

1. Формирование структуры литых сплавов. Влияние скорости охлаждения на степень переохлаждения и размер кристаллов. Модифицирование. Получение монокристаллов, аморфных сплавов.

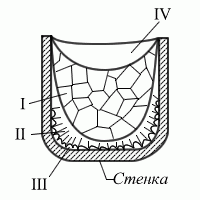

Строение металлического слитка.

Зона I: Высокая скорость охлаждения. Структура – мелкие, равноосные кристаллы.

Зона II: Быстрое охлаждение, большая разность температур, мелкие кристаллы, растущие навстречу оттоку тепла. Игольчатые (столбчатые) дендриты.

Зона III: Центральная часть слитка. Медленное охлаждение. Форма кристаллов: крупные равноосные. Чем ближе к центру, тем больше содержание вредных примесей. Примеси можно удалить механически,

Зона IV: В верхней части слитка, концентрируется наибольшая часть легких примесей (шлаки), газовых пузырей, трещин, раковин, и т. д. После изготовления эту часть удаляют.

Наиболее качественными являются слитки с одинаковой структурой кристаллов по всему объему, поэтому зону I часто механически удаляют.

Кристаллизация – переход из жидкого в твердое состояние с образование кристаллической решетки.

T0 – теоретическая температура кристаллизации – температура, при которой уровни свободной энергии жидкости и твердого состояния одинаковы. При температуре кристаллизации вещество находится в безразличном состоянии. 00С – теоретическая температура кристаллизации воды. Для начала кристаллизации необходимо, чтобы Tд<T0, где Tд – действительная температура начала кристаллизации.

Важнейшая характеристика процесса кристаллизации – степень переохлаждения: T = T0 – Tд. Начало кристаллизации при T<T0сопровождается образованием внутри жидкости мельчайших зародышей кристаллов, то есть небольших групп атомов, располагающихся фиксировано друг относительно друга и образующих кристаллическую решетку.

При образовании кристаллической решетки происходят следующие процессы:

1) Уменьшение свободной энергиипри T<T0 за счет образования кристаллической решетки, так как кристаллообразное состояние более выгодно.

2) Увеличение свободной энергии за счет образования поверхности раздела между жидкостью и кристаллом. Возникновение поверхности натяжения. Устойчивым будет тот кристалл, для которого уменьшение свободной энергии больше чем ее увеличение.

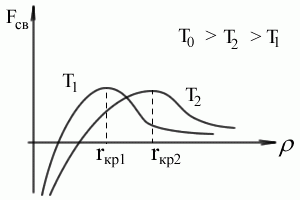

rкр – критический радиус кристалла.

rкр1 < rкр2 означает, что при некоторой температуре

T2 начальный объем зародыша

должен быть больше, следовательно вероятность его самопроизвольного развития меньше. Чем меньше степень переохлаждения, тем меньше зародышей кристаллов образуется в единице объема жидкости за единицу времени.

Зависимость числа зародышей кристаллов и скорости их роста от степени переохлаждения.

Билет 8

1. Виды термической обработки: отжиг, закалка, отпуск, старение;их назначение. Связь диаграмм состояния двойных сплавов и возможных видов их термической обработки.

Виды термической обработки.

1) Отжиг – термическая обработка, заключающаяся в нагреве стали выше критической температуры (структура аустенит), выдержки и медленном охлаждении. Задача отжига – получение более или менее равновесной структуры металла. Существует отжиг первого и второго рода.

Отжиг первого рода направлен на возвращение в равновесное состояние металла, подвергнутого предварительной пластической деформации.

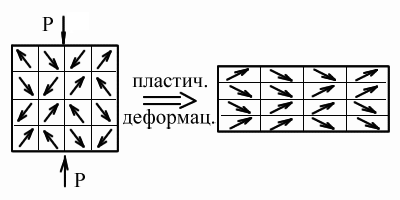

Отжиг первого рода проходит в две стадии: 1) возврат 2) рекристаллизация. В результате пластической деформации в металле возникает особая структура, при которой большинство кристаллов оказывается деформированными в одном направлении.

Металл, свойства которого были одинаковы во всех направлениях из-за произвольной хаотической ориентации кристаллов приобретает преимущественные направления распределения свойств. Устранить влияние пластической деформации на структуру металла можно двумя способами.

1) Возврат – нагрев металла до относительно низких температур. Результат – искаженная форма кристаллов сохраняется, снимаются внутренние напряжения в структуре. В результате твердость и прочность незначительно уменьшаются, уменьшается склонность к хрупкому разрушению.

2) Рекристаллизация – нагрев до высоких температур: чистые металлы – до tр = 0,2-0,3tпл; чистые сплавы – до tp = 0,5-0,6tпл; технические сплавы – до tр = 0,8-0,9tпл. Под действием высоких температур происходит полная перестройка кристаллической структуры металла. Вместо деформированных кристаллов в твердом состоянии происходит зарождение и рост новых равновесных кристаллов. Свойства металла возвращаются к исходным – бывшим до деформации.

Отжиг второго рода заключается в нагревании стали выше критической температуры аустенита, выдержки и охлаждении. Направлен на перевод стали, находящейся в неравновесном состоянии после предварительной термической обработки в равновесное состояние.

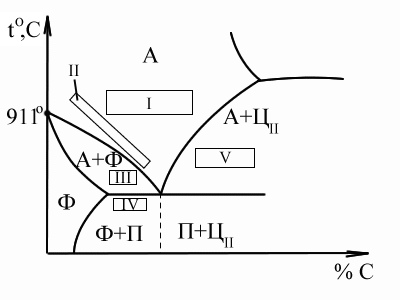

Левый нижний угол диаграммы железо-цементит.

I. Полный отжиг. Нагрев до температуры 900–1000° C. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

равновесная структура. Следы предварительной термообработки полностью исчезают. Происходит рост зерна аустенита (гомогенизация).

II. Полный отжиг. Структура металла переходит в более равновесное состояние. Ликвации сохраняются, роста зерна не происходит.

III, IV. Неполный отжиг. Происходит уменьшение степени неравновесности, частично сохраняются следы предварительной термообработки.

Билет 10

1. Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и промежуточном превращениях. Строение и свойства продуктов распада.

Превращение аустенита в перлит при медленном охлаждении.

Превращение связано с диффузией углерода, сопровождается полиморфным превращением

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода.

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 500 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.