Добавлен: 08.11.2023

Просмотров: 276

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Технология замены дефектных деталей автосцепки..

Во всех случаях, когда в деталях и узлах автосцепного устройства обнаружены недопустимые износы, трещины, повреждения и выявлены причины, которые могут привести к саморасцепу автосцепки, такие узлы и детали должны быть заменены, а причины саморасцепа устранены. В зависимости от объема и сложности эти работы могут быть выполнены после отцепки вагона от поезда или в составе.

Как правило, для замены деталей автосцепного устройства вагон отцепляют. Детали механизма автосцепки, самой автосцепки, центрирующего устройства и расцепного привода заменяют в составе поезда.

Для замены автосцепки в составе поезда необходимо расцепить вагоны и развести их на расстояние не менее 10 м. При этом следует помнить, что во избежание ошибочного расцепления рефрижераторных вагонов в секциях в их автосцепки сверху установлен стопорный болт, который после завинчивания на 2—3 мм возвышается над верхним плечом предохранителя и удерживает его от подъема выше противовеса.

При сцеплении и расцеплении таких автосцепок стопорные болты должны быть вывернуты. Далее работы ведут в такой последовательности. Один слесарь, предварительно выбив шплинты из болтов, поддерживающих клин тягового хомута, отворачивает гайку, снимает болты и вынимает клин, а второй слесарь в это время отсоединяет цепь расцепного рычага от валика подъемника, после чего с помощью консольного крана ремонтной машины или приспособления они снимают автосцепку. Хвостовик вновь поставленной автосцепки с помощью клина соединяют с тяговым хомутом, а цепь расцепного рычага — с валиком подъемника. В целях предупреждения самопроизвольного отворачивания гаек поддерживающих болтов клина тягового хомута крепление клина должно быть типовым; под головки болтов необходимо поставить запорные шайбы, которые затем загнуть. На концы обоих болтов надеть запорную планку, навернуть гайки и пропустить сквозь них проволоку

длиной 100 мм. Концы проволоки следует также загнуть.

Для проверки длины цепи расцепного рычага автосцепку устанавливают в центральное положение, а рычаг сцепного привода поворачивают и кладут на полочку кронштейна.

Длина цепи считается нормальной, если замок полностью оказывается утопленным и не выступает за пределы ударной стенки зева.

Если при полностью утопленном замке положить рычаг на полочку не удается, значит, цепь короткая. Длину цепи регулируют с помощью болта, соединяющего цепь с расцепленным рычагом. Если длина резьбы на болте недостаточна, уменьшение или увеличение длины цепи достигается изменением числа ее звеньев.

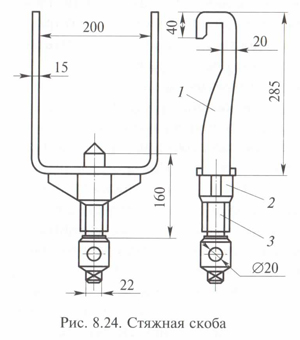

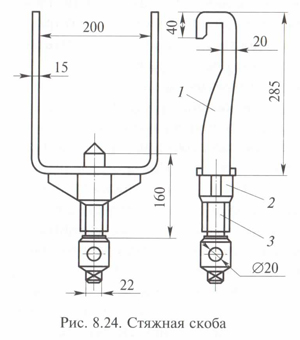

Для удобства и облегчения замены маятниковых подвесок и центрирующих балочек автосцепки применяют различные приспособления, одно из которых приведено на рис. 8.24.

Стяжная скоба для замены маятниковых подвесок и центрирующих балочек автосцепки имеет: 1 — захват; 2 — гайку с усиливающими ребрами; 3 — винт с шариком диаметром 6—8 мм.

При замене деталей центрирующего устройства стяжную скобу заводят под автосцепку и загнутыми концами навешивают на ударную розетку. Вращая винт, поднимают автосцепку и освобождают тем самым маятниковые подвески и центрирующую балочку от нагрузки, что позволяет свободно снять эти детали и заменить их.

В качестве подъемного устройства в стяжной скобе вместо винта с гайкой может быть применен гидравлический домкрат. Он позволяет менять маятниковые подвески и центрирующую балочку в поездах не только при свободном положении автосцепки, но и тогда, когда они сжаты или растянуты.

При необходимости замены одной из деталей механизма автосцепки (кроме валика подъемника) вагоны следует развести и разобрать механизм. Для этого надо отогнуть шайбу, отвернуть гайку и вытащить болт крепления валика подъемника, а затем сам валик подъемника и замок с предохранителем снять с шипа замкодержателя и вынуть подъемник.

Собирают механизм автосцепки в обратном порядке. При этом необходимо помнить, что подъемник нужно устанавливать широким пальцем кверху, а замок с навешенным на его шип предохранителем — в карман автосцепки, только слегка приподняв верхнее плечо предохранителя с таким расчетом, чтобы оно оказалось выше полочки.

Поставить отсутствующий или заменить неисправный валик подъемника можно и у сцепленных автосцепок. Однако ввиду того, что извлечь валик подъемника мешает большой зуб смежной автосцепки, эту операцию выполняют при расцепленном положении механизма неисправной автосцепки. После замены валика подъемника сцепление восстанавливают путем нажатия на хвостовик лапы замкодержателя каким-либо предметом (ручкой молотка, металлическим или деревянным стержнем и т.п.) через имеющееся для этого в нижней части корпуса автосцепки специальное отверстие.

Для замены тягового хомута поглощающего аппарата или упорной плиты необходимо предварительно снять автосцепку. После этого оба слесаря расшплинтовывают и отвертывают гайки болтов поддерживающей планки поглощающего аппарата (кроме одной с каждой стороны планки), подкатывают под вагон тележку-подъемник, поджимают планку и отворачивают оставшиеся гайки. Если поглощающий аппарат с упорной плитой стоит враспор между упорами, его слегка сжимают струбциной или прессом.

Затем тяговый хомут вместе с поглощающим аппаратом и упорной плитой опускают и заменяют ту или иную неисправную часть. Тяговый хомут с поглощающим аппаратом и упорной плитой ставят в порядке, обратном снятию их с вагона. Для удобства выполнения этой трудоемкой работы поглощающий аппарат обычно предварительно сжимают на прессе и под гайку стяжного болта подкладывают металлическую подкладку толщиной 10—15 мм. Форма подкладки обеспечивает свободное ее выпадение при первом же сжатии аппарата под нагрузкой при движении поезда.

Во всех случаях, когда в деталях и узлах автосцепного устройства обнаружены недопустимые износы, трещины, повреждения и выявлены причины, которые могут привести к саморасцепу автосцепки, такие узлы и детали должны быть заменены, а причины саморасцепа устранены. В зависимости от объема и сложности эти работы могут быть выполнены после отцепки вагона от поезда или в составе.

Как правило, для замены деталей автосцепного устройства вагон отцепляют. Детали механизма автосцепки, самой автосцепки, центрирующего устройства и расцепного привода заменяют в составе поезда.

Для замены автосцепки в составе поезда необходимо расцепить вагоны и развести их на расстояние не менее 10 м. При этом следует помнить, что во избежание ошибочного расцепления рефрижераторных вагонов в секциях в их автосцепки сверху установлен стопорный болт, который после завинчивания на 2—3 мм возвышается над верхним плечом предохранителя и удерживает его от подъема выше противовеса.

При сцеплении и расцеплении таких автосцепок стопорные болты должны быть вывернуты. Далее работы ведут в такой последовательности. Один слесарь, предварительно выбив шплинты из болтов, поддерживающих клин тягового хомута, отворачивает гайку, снимает болты и вынимает клин, а второй слесарь в это время отсоединяет цепь расцепного рычага от валика подъемника, после чего с помощью консольного крана ремонтной машины или приспособления они снимают автосцепку. Хвостовик вновь поставленной автосцепки с помощью клина соединяют с тяговым хомутом, а цепь расцепного рычага — с валиком подъемника. В целях предупреждения самопроизвольного отворачивания гаек поддерживающих болтов клина тягового хомута крепление клина должно быть типовым; под головки болтов необходимо поставить запорные шайбы, которые затем загнуть. На концы обоих болтов надеть запорную планку, навернуть гайки и пропустить сквозь них проволоку

длиной 100 мм. Концы проволоки следует также загнуть.

Для проверки длины цепи расцепного рычага автосцепку устанавливают в центральное положение, а рычаг сцепного привода поворачивают и кладут на полочку кронштейна.

Длина цепи считается нормальной, если замок полностью оказывается утопленным и не выступает за пределы ударной стенки зева.

Если при полностью утопленном замке положить рычаг на полочку не удается, значит, цепь короткая. Длину цепи регулируют с помощью болта, соединяющего цепь с расцепленным рычагом. Если длина резьбы на болте недостаточна, уменьшение или увеличение длины цепи достигается изменением числа ее звеньев.

Для удобства и облегчения замены маятниковых подвесок и центрирующих балочек автосцепки применяют различные приспособления, одно из которых приведено на рис. 8.24.

Стяжная скоба для замены маятниковых подвесок и центрирующих балочек автосцепки имеет: 1 — захват; 2 — гайку с усиливающими ребрами; 3 — винт с шариком диаметром 6—8 мм.

При замене деталей центрирующего устройства стяжную скобу заводят под автосцепку и загнутыми концами навешивают на ударную розетку. Вращая винт, поднимают автосцепку и освобождают тем самым маятниковые подвески и центрирующую балочку от нагрузки, что позволяет свободно снять эти детали и заменить их.

В качестве подъемного устройства в стяжной скобе вместо винта с гайкой может быть применен гидравлический домкрат. Он позволяет менять маятниковые подвески и центрирующую балочку в поездах не только при свободном положении автосцепки, но и тогда, когда они сжаты или растянуты.

При необходимости замены одной из деталей механизма автосцепки (кроме валика подъемника) вагоны следует развести и разобрать механизм. Для этого надо отогнуть шайбу, отвернуть гайку и вытащить болт крепления валика подъемника, а затем сам валик подъемника и замок с предохранителем снять с шипа замкодержателя и вынуть подъемник.

Собирают механизм автосцепки в обратном порядке. При этом необходимо помнить, что подъемник нужно устанавливать широким пальцем кверху, а замок с навешенным на его шип предохранителем — в карман автосцепки, только слегка приподняв верхнее плечо предохранителя с таким расчетом, чтобы оно оказалось выше полочки.

Поставить отсутствующий или заменить неисправный валик подъемника можно и у сцепленных автосцепок. Однако ввиду того, что извлечь валик подъемника мешает большой зуб смежной автосцепки, эту операцию выполняют при расцепленном положении механизма неисправной автосцепки. После замены валика подъемника сцепление восстанавливают путем нажатия на хвостовик лапы замкодержателя каким-либо предметом (ручкой молотка, металлическим или деревянным стержнем и т.п.) через имеющееся для этого в нижней части корпуса автосцепки специальное отверстие.

Для замены тягового хомута поглощающего аппарата или упорной плиты необходимо предварительно снять автосцепку. После этого оба слесаря расшплинтовывают и отвертывают гайки болтов поддерживающей планки поглощающего аппарата (кроме одной с каждой стороны планки), подкатывают под вагон тележку-подъемник, поджимают планку и отворачивают оставшиеся гайки. Если поглощающий аппарат с упорной плитой стоит враспор между упорами, его слегка сжимают струбциной или прессом.

Затем тяговый хомут вместе с поглощающим аппаратом и упорной плитой опускают и заменяют ту или иную неисправную часть. Тяговый хомут с поглощающим аппаратом и упорной плитой ставят в порядке, обратном снятию их с вагона. Для удобства выполнения этой трудоемкой работы поглощающий аппарат обычно предварительно сжимают на прессе и под гайку стяжного болта подкладывают металлическую подкладку толщиной 10—15 мм. Форма подкладки обеспечивает свободное ее выпадение при первом же сжатии аппарата под нагрузкой при движении поезда.