Добавлен: 08.11.2023

Просмотров: 273

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

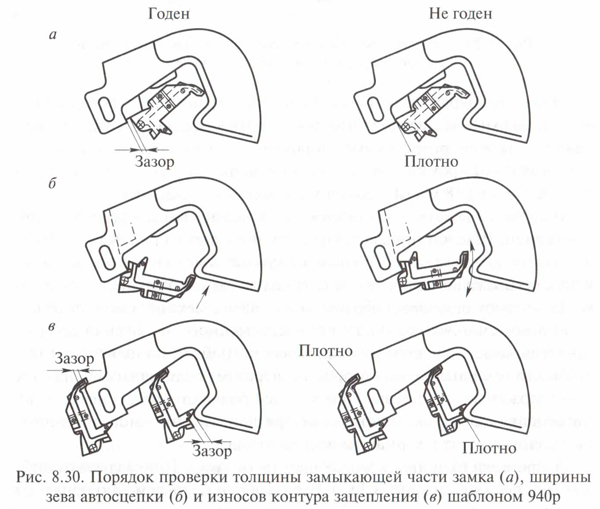

д) проверка ширины зева автосцепки (без замка). Шаблон прикладывают одним концом к углу малого зуба (рис. 8.30, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба;

е) проверка износа малого зуба. Шаблон прикладывают, как показано на рис.8.30, в. Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна. Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают, как показано на рис. 8.30, в. Если шаблон входит в зев, то автосцепка негодна. Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

2.2 Система технического осмотра автосцепного устройства

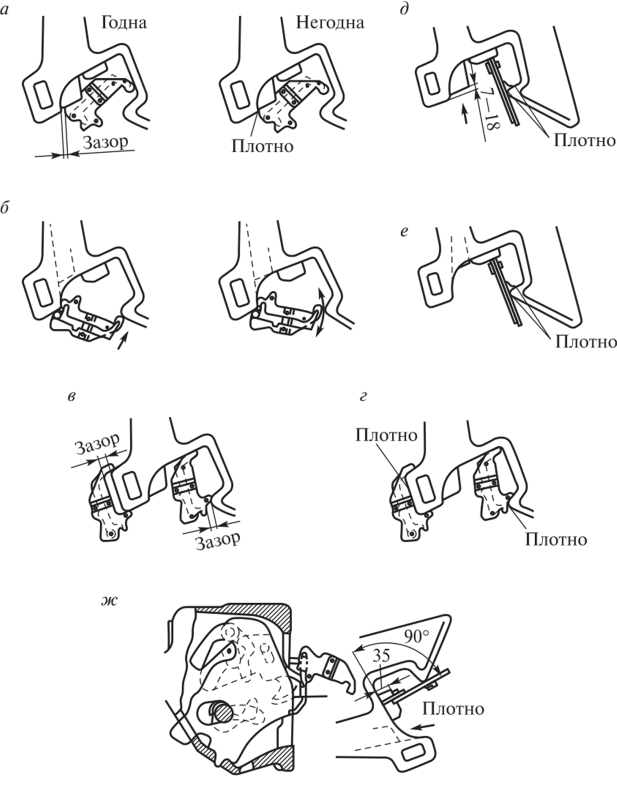

При ТР-1 автосцепку проверяют специальным комбинированным шаблоном с откидной скобой (940р) и при необходимости заменяют. При проверке исправности предохранителя от само- расцепа шаблон прикладывают к автосцепке (рис. 2.24, а), в этом случае полочка всей своей поверхностью должна прилегать к тяговой поверхности большого зуба, а противоположная кромка основания шаблона — к лапе замкодержателя.

Рис. 2.24. Проверка автосцепки шаблоном 940р

мают рукой на замок, пытаясь втолкнуть его в корпус автосцепки. Предохранитель исправен, если замок уходит в карман корпуса на расстояние не менее 7 мм и не более 18 мм при измерении в верхней части замка.

Удержание механизмом замка в расцепленном положении проверяют, прикладывая шаблон, как показано на рис. 2.24, б. После этого поворотом валика подъемника до отказа перемещают замок внутрь и, освободив валик, продолжают удерживать шаблон в зеве автосцепки. Если при этом замок не выходит из кармана корпуса, а после прекращения нажатия на лапу шаблоном возвращается в первоначальное положение, то механизм автосцепки исправен.

Откидной скобой шаблона проверяют возможность преждевременного включения предохранителя замка от саморасцепа при сцеплении автосцепок. Для этого шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона одновременно касался большого зуба (рис. 2.24, в). Автосцепка годна, если при нажатии на торец замка он беспрепятственно уходит в карман на весь ход.

Определяют толщину замка (рис. 2.24, г). Если она превышает контрольный размер выреза в шаблоне, т.е. между шаблоном и малым зубом имеется зазор, то замок годен. Толщину замка проверяют по всей высоте его вертикальной кромки.

Для проверки ширины зева корпуса автосцепки (рис. 2.24, д) предварительно слегка утапливают замок, чтобы он не препятствовал правильному расположению шаблона, и при его повороте не проходил мимо большого зуба. Проверку выполняют по всей высоте большого зуба.

Проверяют износ малого зуба, для чего прикладывают шаблон к наружной поверхности, охватом по ширине (рис. 2.24, ё). Контроль осуществляют в средней части малого зуба в двух местах, отложив по 80 мм вверх и вниз от середины его высоты. При соприкосновении шаблона с боковой стенкой малого зуба автосцепка считается неисправной.

Для проверки износа тяговой стороны большого зуба и ударной поверхности зева шаблон вводят в зев. Если шаблон входит в зев, то автосцепка неисправна. Проверку выполняют в средней части большого зуба в двух местах, отложив по 80 мм вверх и вниз от середины.

Для контроля состояния тягового хомута, клина, фрикционного аппарата, ударной розетки, маятниковой подвески и расцепно- го рычага головку автосцепки снимают, осматривают хвостовик, хомут и клин. Магнитным дефектоскопом проверяют хвостовик и клин и убеждаются в отсутствии трещин. Болты, поддерживающие клин автосцепки, осматривают. Если болты погнуты или имеют износ по диаметру более 2 мм, то их заменяют. Клин, имеющий изгиб более 3 мм, ширину в местах износа менее 87 мм, толщину менее 30 мм, бракуют. Изношенный клин восстанавливают наплавкой. Расстояние от упора хвостовика до проушины должно быть не менее 46 мм.

Проверяют положение фрикционного аппарата, который должен быть зажат передним и задним упорами переднего бруса.

Посредством специального приспособления проверяют высоту автосцепки над головкой рельса. При необходимости ее регулируют.

Для проверки нормального функционирования механизма автосцепки лапу замкодержателя утапливают внутрь головы автосцепки и делают попытку втолкнуть рукой замок. Если он упирается в упор замкодержателя и не уходит дальше, то предохранительное устройство от саморасцепа считается исправным.

При ТР-2, ТР-3 автосцепное устройство полностью разбирают и ремонтируют в специализированных отделениях, имеющих лицензию на право проведения ремонта автосцепок. После снятия посредством специального приспособления пружинно-фрикционного аппарата проверяют состояние упорных угольников в переднем брусе рамы. Упорные угольники с износом или перекосом исправляют наплавкой или приваркой планок. Проверяют состояние и крепление ударных розеток, маятниковых подвесок и рас- цепных рычагов.

Ослабшие болты розеток и кронштейнов укрепляют, а непригодные заменяют. Детали расцепных рычагов и их кронштейнов при наличии выработки восстанавливают наплавкой, деформированные рычаги выправляют. Изношенные детали маятниковых подвесок восстанавливают или заменяют новыми.

Действие предохранителя от саморасцепа проверяют специальным ломиком.

Для проверки ломик заостренным концом вводят сверху в пространство между ударной стенкой зева одной автосцепки и торцевой поверхностью замка другой (смежной) автосцепки. Поворачивая выступающий конец ломика по направлению стрелки, нажимают заостренным концом на замок. Если он не уходит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя в противовес замкодержателя, значит предохранительное устройство от саморасцепа исправно. Также проверяют и смежную автосцепку.

При проверке автосцепок пассажирских вагонов, между секциями локомотивов, а также грузовых вагонов, если находящийся в них груз препятствует введению ломика сверху, ломик вводят снизу через отверстие в нижней стенке кармана и, упираясь в кромку отверстия, нажимают на замок в нижней части.

Если при проверке действия предохранителя от саморасцепа обнаружено, что замок раскачивается более чем на 20 мм (определяют это при помощи заостренной части ломика, имеющей ширину 20 мм) или выходит за кромку ударной поверхности малого зуба, то необходимо проверить, лежит ли на полочке верхнее плечо предохранителя. Для этого изогнутый конец ломика заводят за выступ замка и нажимают на выступающую часть ломика по направлению стрелки, выталкивая замок из кармана корпуса до отказа. Если замок неподвижен или его свободное качание значительно уменьшилось, то это означает, что предохранитель соскочил с полочки.

Когда автосцепки натянуты и увести замки внутрь кармана корпуса ломиком невозможно, надежность работы механизма определяют по состоянию замкодержателя, предохранителя и полочки. Для проверки замкодержателя, ломик вводят в пространство между ударными поверхностями автосцепок сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепленного состояния у ошибочно расцепленных автосцепок (положение III), и нажимают на лапу замкодержателя. Если лапа после прекращения нажатия возвратится в первоначальное положение и будет прижиматься к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен. В случае когда противовес замкодержателя отломан, лапа свободно качается, и при нажатии на нее ломиком проверяющий не ощущает заметного сопротивления. Заедание замкодержателя внутри кармана корпуса, обнаруживаемое при нажатии на его лапу ломиком сверху, свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя, препятствующем свободному повороту замкодержателя. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят в карман корпуса через отверстие для сигнального отростка (положение IV). Прижимая ломик к замкодержателю, упирают

его изогнутый конец в предохранитель и перемещают по направлению к полочке. Металлический звук от удара предохранителя о полочку при отпускании ломика указывает на то, что верхнее плечо предохранителя не изломано. Если ломик при перемещении не упрется в полочку, следовательно, она отсутствует.

Полный осмотр автосцепного устройства электровозов производится при капитальном, среднем, текущем ремонтах по специальному регламенту ТР-2, ТР-3, а также при каждом четвертом ТР или ТР-1, а вагонов электропоездов — при капитальном и текущих ремонтах ТР-2, ТР-3. При выполнении наружного осмотра авто- сцепных устройств при ТР-1 и ТР-2 вагоны электропоезда должны быть расцеплены.

2.3 Анализ повреждаемости автосцепного / устройства..

Детали автосцепного устройства в процессе работы подвергаются сложному силовому воздействию, в результате чего в элементах возникают всевозможные деформации: растяжения, сжатия, изгиба и кручения.

Габаритные размеры основных деталей автосцепного устройства по условиям размещения их на раме вагона, а также обязательность требования взаимозаменяемости создают существенные ограничения, которые препятствуют усилению сечений напряженных зон.

Анализ технического состояния сборочных единиц автосцепного устройства показывает, что все износы и повреждения можно разделить на две группы: естественные, постепенные износы, появляющиеся при нормальном взаимодействии деталей; внезапные, аварийные повреждения, возникающие в результате действия дополнительных внешних факторов или наличия скрытых дефектов технологического происхождения.

Все внезапные повреждения можно разделить на две группы: хрупкий и усталостный изломы. Явления хрупкого разрушения происходят в результате отрицательного влияния внутренних концентраторов напряжений, воздействия низких температур при недостаточной ударной вязкости стали, а также в результате старения металла.

Внешние концентраторы приводят к развитию усталостных разрушений.

Повреждаемость корпуса автосцепки

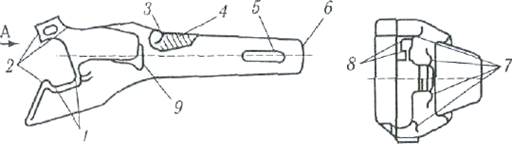

Основные износы и повреждения корпуса автосцепки представлены на рис. 1. Трещины 1 в углах зева корпуса, в углах окон для замка и замкодержателя 7 и 8 образуются в результате действия вышеизложенных причин, а также в результате существенного влияния концентрации напряжений в зонах перехода от одной поверхности к другой.

Рис. 1. Износы и повреждения корпуса автосцепки

Разрешается заварка вертикальных трещин 1 в зеве сверху и снизу при условии, что после разделки они не выходят на горизонтальные плоскости наружных ребер большого зуба.

Трещины 7 и 8 в углах окон для замка и замкодержателя, могут устранят при условии что разделка трещин в верхних углах окна для замка не выходит на горизонтальную поверхность головы, в верхнем углу окна для замкодержателя не выходят за положения верхнего ребра со стороны большого зуба, а длина разделанной трещины в нижних углах окон не превышает 20 мм.

В контуре зацепления интенсивно изнашиваются тяговые и ударные поверхности малого и большого зубьев 2 и ударная поверхность зева корпуса. Более интенсивно изнашиваются нижние части тяговых поверхностей.