Файл: Компрессор это машина, предназначенная для сжатия и перемещения газов и являющаяся частью более общего комплекса машин для подачи жидкостей и газов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 79

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Компрессор - это машина, предназначенная для сжатия и перемещения газов и являющаяся частью более общего комплекса машин для подачи жидкостей и газов.

Компрессорная станция - представляет собой компрессорную установку или установки, расположенные в отдельном здании или отдельном помещении общего производственного комплекса.

Основные месторождения газа в России расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по газопроводам различного диаметра. При прохождении газа возникает трение потока о стенку трубы, что вызывает потерю давления. Например, при расходе газа 90 млн. м/сут. по трубе диаметром 1400 мм давление убывает с 7,6 до 5,3 МПа на участке длиной 110 км. При движении газа по трубопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине газопровода. Падение давления вызывает снижение пропускной способности газопровода. Одновременно понижается температура транспортируемого газа, главным образом, из-за передачи теплоты от газа через стенку трубопровода в почву и атмосферу. Поэтому транспортировать природный газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для этой цели необходимо строить компрессорные станции (KС), которые устанавливаются на трассе газопровода через каждые 100 или 150 км. Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

Перед подачей газа в магистральные газопроводы его необходимо подготовить к транспорту на головных сооружениях, которые располагаются около газовых месторождений. Подготовка газа заключается в очистке его от механических примесей, осушки от газового конденсата и влаги, а также удаления при их наличии, побочных продуктов: сероводорода, углекислоты и т.д.

При падении пластового давления около газовых месторождений строят так называемые дожимные компрессорные станции, где давление газа перед подачей его на КС магистрального газопровода поднимают до уровня от 5,5 до 7,5 МПа. На магистральном газопроводе около крупных потребителей газа сооружаются газораспределительные станции для газоснабжения потребителей.

Все это свидетельствует о том, что транспорт газа на большие расстояния представляет собой весьма сложную техническую задачу, от решения которой во многом зависит развитие газовой промышленности и экономики страны в целом.

На газопроводах в качестве энергопривода КС используются газотурбинные установки, электродвигатели и газомотокомпрессоры - комбинированный агрегат, в котором привод поршневого компрессора осуществляется от коленчатого вала двигателя внутреннего сгорания.

На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции.

Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компримирование уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа.

Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, с интервалом 100 или 150 км. Назначением КС является компримирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление 5,5МПа и 7,5МПа.

1 Технологическая часть

1.1 Компрессорная станция, ее назначение и состав оборудования

Компрессорная станция (КС) — это комплекс сооружений и оборудования для повышения давления газа при его добыче, транспортировке и хранении.

Компрессорная станция — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали.

При движении голубого топлива по газопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине трубы. Падение давления вызывает снижение пропускной способности газовой магистрали. Одновременно снижается и температура транспортируемого газа, главным образом из-за передачи тепла через стенку трубы в почву и атмосферу.

Для поддержания заданного расхода транспортируемого газа и обеспечения оптимального давления в трубе через определенные расстояния вдоль трассы газопровода устанавливаются компрессорные станции.

Компрессорные станции на магистральных газопроводах находятся, как правило, на расстоянии 100–150 километров друг от друга. В зависимости от числа ниток газовых магистралей станция может состоять из одного, двух и более компрессорных цехов с разными типами и количеством газоперекачивающих агрегатов (ГПА). Также в составе компрессорной станции — установки очистки и воздушного охлаждения газа. Работу оборудования КС обеспечивают технологические газопроводы с запорно-регулирующей арматурой, маслосистемы, установки подготовки пускового, топливного и импульсного газа, системы энерговодоснабжения, связи, электрохимзащиты, пожаротушения и другие.

Технология транспорта газа, как правило, предполагает соединение компрессорных цехов специальными перемычками на входе и выходе станции. Типовая технологическая обвязка КС обеспечивает прием транспортируемого газа, его очистку от механических примесей и капельной жидкости в специальных пылеуловителях и фильтрах-

сепараторах, распределение потоков газа по ГПА и охлаждение голубого топлива после его компримирования перед подачей в газопровод.

1.2 Технологическая схема компрессорного цеха

Технологическая обвязка компрессорного цеха предназначена для:

-

приема на КС технологического газа из магистрального газопровода;

-

очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах;

-

распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА;

-

охлаждения газа после компремирования в АВО газа;

-

вывода КЦ на станционное "кольцо" при пуске и остановке;

-

подачи газа в магистральный газопровод;

-

транзитного прохода газа по магистральному газопроводу, минуя КС;

-

при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

-

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА:

-

схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

-

схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей.

Неполнонапорные нагнетатели. Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23-1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более, это в основном на СПХГ.

Полнонапорные нагнетатели. Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции.

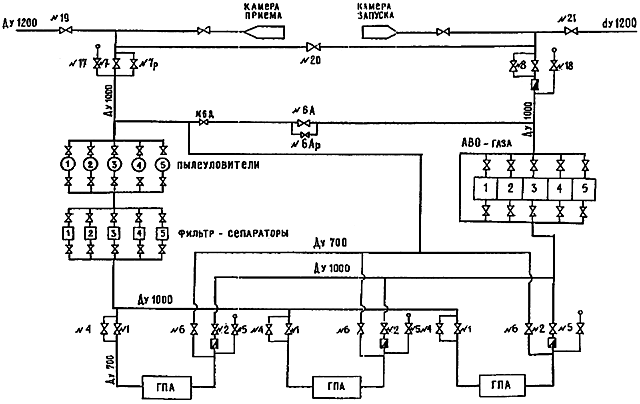

На рис. 2.8 представлена принципиальная схема КС с параллельной обвязкой ГПА для применения полнонапорных нагнетателей. По этой схеме, газ из магистрального газопровода с условным диаметром 1220 мм (Ду 1200) через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА.

Рис. 2.8. Принципиальная технологическая схема КС с параллельной обвязкой ГПА

После крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана № 7р производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7, без предварительного заполнения газом технологических коммуникаций компрессорной станции.

Сразу за краном № 7 по ходу газа установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ. Аналогичную роль он выполняет и при возникновении аварийных ситуаций на КС.

После крана № 7 газ поступает к установке очистки, где размещены пылеуловители и фильтр-сепараторы. В них он очищается от мехпримесей и влаги.

После очистки газ по трубопроводу Ду 1000 поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА Ду 700 через кран № 1 на вход центробежных нагнетателей.

После сжатия в центробежных нагнетателях газ проходит обратный клапан, выходной кран № 2 и по трубопроводу Ду 1000 поступает на установку охлаждения газа (АВО газа). После установки охлаждения, газ через выкидной шлейф по трубопроводу Ду 1200, через выходной кран № 8, поступает в магистральный газопровод.

Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникнет при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС.

Назначение крана № 8, который находится на узле подключения КС, аналогично крану № 7. При этом стравливание газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

На узле подключения КС между входным и выходным трубопроводом имеется перемычка Ду 1200 с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную подачу газа, минуя КС в период ее отключения (закрыты краны № 7 и 8; открыты свечи № 17 и 18).

На узле подключения КС установлены камеры приема и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для запуска и приема очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей КС в потоке газа, за счет разности давлений - до и после поршня.

На магистральном газопроводе, после КС, установлен и охранный кран № 21, назначение которого такое же, как и охранного крана № 19.

При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимальному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводом устанавливается перемычка Ду 500 с краном № 6А. Этот кран также необходим при пуске или останове цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном № 6А называется работой станции на "Станционное кольцо". Параллельно крану № 6А врезан кран № 6АР, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет  10

10 15 % от сечения трубопровода крана № 6А (

15 % от сечения трубопровода крана № 6А (

приема на КС технологического газа из магистрального газопровода;

очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах;

распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА;

охлаждения газа после компремирования в АВО газа;

вывода КЦ на станционное "кольцо" при пуске и остановке;

подачи газа в магистральный газопровод;

транзитного прохода газа по магистральному газопроводу, минуя КС;

при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА:

схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей.

=150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 6А врезается ручной кран № 6Д.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

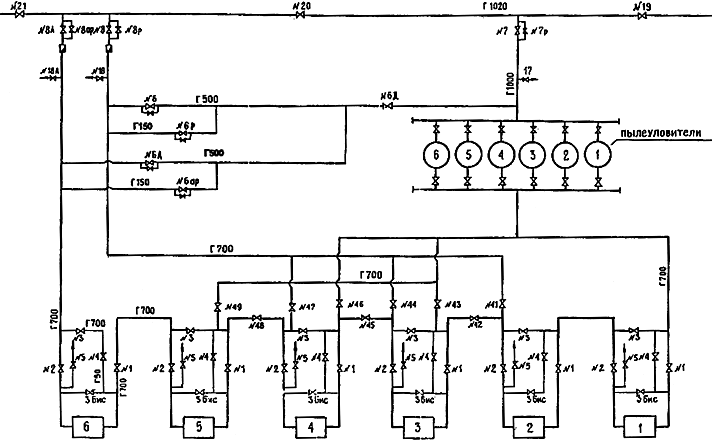

На рис. 2.9 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями.

Рис. 2.9. Принципиальная технологическая схема КС с последовательной обвязкой ГПА

Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые "режимные" краны (№ 41-9), при изменении положения которых можно осуществить любую необходимую схему работы ГПА.

Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА.

Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на "Станционное кольцо" при открытии крана № 6 или 6А любую из работающих групп ГПА.

Отличительной особенностью эксплуатации полнонапорных обвязок КС перед неполнонапорными является:

-

схема с полнонапорными ЦБН значительно проще в управлении, чем с неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры; -

схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в "резерве", агрегаты; -

при остановке в группе одного неполнонапорного ГПА требуется выводить на режим "кольцо" и второй агрегат; -

отпадает необходимость в кранах № 3, режимных № 41- 49, а на некоторых обвязках и № 3бис; -

возможны большие потери газа из-за не герметичности режимных кранов.

1.3 Назначение трубопроводной арматуры в обвязке компрессорного цеха

Трубопроводная арматура - это техническое устройство, устанавливаемое на трубопроводах, оборудовании и ёмкостях и предназначенное для управления (перекрытия, открытия, регулирования, распределения, смешивания, разделения) потоками рабочих сред (жидких, газообразных) путем изменения проходного сечения.

Назначение: Трубопроводная арматура (краны, антипомпажные клапаны, обратные клапаны и пр.) представляют собой устройства, предназначенные для управления потоками газа, транспортируемого по трубопроводам, отключения одного участка трубопровода от другого, включения и отключения технологических установок, аппаратов и сосудов.

АО КМПО обладает необходимыми компетенциями по разработке опросных листов на запорно-регулирующую, обратную, предохранительную арматуру, а также имеет большой опыт поставки запорно-регулирующей арматуры отечественныхведущих производителей на дожимные компрессорные станции, с учетом климатических, технологических и эксплуатационных особенностей каждого объекта.

В зависимости от требований заказчика арматура может поставляться отдельно либо в виде в виде арматурных блоков заводской готовности, обеспечивающих удобство обслуживания, снижение сроков и трудоемкости при монтаже.

Блоки полной заводской готовности представляют собой, запорную арматуру расположенную на рамном основании с трубной обвязкой, силовым электрооборудованием, смонтированными и выведенными на клеммные коробки кабельными коммуникациями для межблочных соединений и подключения внешних кабельных сетей, КИП и средств автоматизации.

1.4 Виды и типы трубопроводной арматуры, эксплуатируемой на компрессорном цехе

Устройства, устанавливающиеся на системы труб или ёмкости, называются трубопроводной арматурой (ТПА). С её помощью газы, жидкости и другие вещества, передающиеся по трубам, регулируются, направляются, смешиваются и т. п. Существуют разные виды трубопроводной арматуры. Без неё не обходится ни одна трубопроводная сеть.

В РФ применяется маркировка трубопроводной арматуры, принятая по системе инжиниринговой компании АО «НПФ «ЦКБА» – Центрального конструкторского бюро арматуростроения. Обозначение составляют буквенный и цифровой коды данных.

Регламентирует методы контроля и испытания трубопроводной арматуры ГОСТ 33257-2015 «Арматура трубопроводная. Методы контроля и испытаний».

Виды трубопроводной арматуры

Известны разные классы трубопроводной арматуры. Они зависят от определённых факторов. Особенности конструкции, область применения, материал, из которого сделано устройство трубопроводной арматуры разделяют её на определённые виды.

ЗАПОРНАЯ

Такая ТПА достаточно востребована. Она позволяет полностью герметично перекрывать поток. Должны соблюдаться нормы герметичности арматуры трубопроводной, от этого прямо зависят её качество и работоспособность.

Применяется запорная арматура в сфере:

-

Атомной энергетики; -

Газо-/нефтепроводов; -

Глубоководного оборудования; -

Космической и авиатехники; -

Морских транспортных судов.

Для неё характерны закрытое и открытое положения; промежуточное – не всегда.

ОБРАТНАЯ

Эта ТПА автоматически исключает обратный поток. Основные элементы её конструкции: обратные клапан и затвор. Обратная ТПА устанавливается, если поток нужен только в одном направлении. При движении потока в определённом направлении запирающее устройство из-за давления приподнимается, а в случае обратного движения – опускается.

РАСПРЕДЕЛИТЕЛЬНО-СМЕСИТЕЛЬНАЯ

Данная ТПА направляет поток по нескольким направлениям, а также смешивает их в один. Однако бывает арматура, предназначенная лишь для разделения потока – распределительная, или для смешивания – смесительная.

Типы трубопроводной арматуры

Выделяют следующие типы трубопроводной арматуры:

-

Затвор (дисковый); -

Задвижка: затвор двигается вдоль УП (уплотнительной Поверхности) возвратно-поступательно; -

Клапан: двигается затвор перпендикулярно к УП; -

Кран: затвор двигается вращательно на 90° вдоль УП.

Их отличают форма запирающей части и направление её действия относительно потока.

ЗАДВИЖКА

Регулирующий/запирающий элемент заглушки двигается перпендикулярно к потоку. Исходя из особенностей их устройства, они разделяются на параллельные и клиновые; шток бывает не выдвижной или выдвижной.

Задвижки лучше функционируют в качестве запорной ТПА, чем регулирующей. Открывание происходит при перемещении запирающего элемента вверх, а закрывание – при опускании вниз.

КЛАПАН

У клапана запирающий/регулирующий элемент двигается параллельно потоку.

Они могут быть:

-

Игольчатыми: в форме иглы; -

Тарельчатыми: в виде тарелки.

А также клапаны бывают:

-

Односедельными; -

Двуседельными.

Многие регуляторы имеют в своей конструкции клапаны.

КРАН

Запирающий (регулирующий) элемент крана поворачивается вокруг своей оси, расположенной произвольно относительно потока. Иногда затвор крана называют пробкой.

Краны бывают:

-

Конусные; -

Натяжные; -

Пробно-спускные; -

Сегментно-шаровые; -

Цилиндрические; -

Шаровые и другие.

Их классификацию регламентирует ГОСТ 24856-2014.

ДИСКОВОЙ ЗАТВОР

Регулирующий (запирающий) элемент (диск) вращается вокруг оси, перпендикулярной движению потока или к нему под углом. Поворот диска на 90оС осуществляет перекрывание.

Согласно ГОСТ 24856-2014, бывают:

-

Без эксцентриситета; -

С эксцентриситетом.

Разновидности трубопроводной арматуры

Разные виды ТПА можно разделить по назначению, форме и устройству корпуса, области применения, типу уплотнения, присоединению к трубопроводной инженерной сети и т. п.

РАЗНОВИДНОСТИ ПО НАЗНАЧЕНИЮ И ОБЛАСТИ ПРИМЕНЕНИЯ

ТПА подразделяется с учётом:

-

Доп. опций: с обогревом; -

Места установки: приёмная, обратная; -

Особенностей использования: криогенная, вакуумная; -

Специфики работы: отсечная.

Каждая область применения выдвигает определённые требования к трубопроводной арматуре:

-

В газовой отрасли: повышенная герметичность, так как существует опасность возникновения взрыва или пожара; -

Для отрасли по переработке и добыче нефти: высокая устойчивость к коррозии из-за агрессивной химической среды (агрессивность среды в хим. промышленности ещё выше).

РАЗНОВИДНОСТИ ПО ПРИСОЕДИНЕНИЮ К ТРУБОПРОВОДУ

По подсоединению к трубопроводу разновидности могут зависеть от конструктива.