Файл: Компрессор это машина, предназначенная для сжатия и перемещения газов и являющаяся частью более общего комплекса машин для подачи жидкостей и газов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 80

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

жидкостей отбрасываются к периферии аппарата, осаждаются на стенке, стекают по ней и скапливаются в нижней конической части, откуда периодически удаляются в емкость для сбора конденсата также путем продувки природным газом. Более низкая эффективность очистки циклонных пылеуловителей по сравнению с масляными вынуждает ставить за ними филь тры-сепараторы. В них газ пропускается через тонкий слой специально обработанного стекловолокна. Работа фильтра-сепаратора тоже требует периодической продувки для удаления накопившихся примесей в конденсатосборник. Таким образом, скапливающиеся во всех этих аппаратах продукты очистки газа (конденсат и шлам) периодически удаляются в емкости для сбора конденсата либо в шламосборники путем продувки природным газом, при этом происходит выброс определенного количества природного газа в атмосферу. К основным факторам, определяющим объем потерь газа при продувках пылеуловителей, относятся: • технологическая схема продувки пылеуловителей (открытая, закрытая); • вид продувки (ручная, автоматическая); • рабочее давление газа в пылеуловителях; • частота и продолжительность продувок. Существует две основные технологические схемы продувки узлов очистки газа: • открытая, при которой газ непрерывно стравливается в атмосферу через свечной трубопровод в течение всего времени продувки при постоянном перепаде давления между узлом очистки и конденсатосборником; • закрытая, при которой продувка осуществляется в конденсатосборник с закрытым свечным трубопроводом. Перепад давления газа между узлом очистки и конденсатосборником уменьшается в течение всего времени продувки и, следовательно, уменьшается расход газа, продуваемого через дренажный трубопровод в конденсатосборник. После окончания продувки узла очистки газ с остаточным давлением выбрасывается из конденсатосборника в атмосферу. Наибольшие потери природного газа имеют место при осуществлении ручной продувки в открытую емкость. Применение автоматической продувки в закрытую емкость позволяет ограничиться только потерями газа, растворенного в конденсате, однако само качество продувок значительно ухудшается из-за снижения перепада давлений на дренажной линии. Частота продувок зависит от качества транспортируемого газа и имеет широкий диапазон: от 1 раза в неделю до 8 раз в сутки.

С увеличением рабочего давления газа в пылеуловителях потери газа также возрастают. Подготовка топливного и пускового газа. Система подготовки топливного и пускового газа среди прочих включает в себя процедуры очистки газа от механических и жидких примесей, осушку, а также подогрев и поддержание в заданном диапазоне в автоматическом режиме температуры топливного и пускового газа перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер). Очистка газа осуществляется в специальных циклонных пылеуловителях и фильтрах-сепараторах, работа которых, как было описано выше, требует периодической продувки, что приводит к выбросам природного газа в атмосферу. Подогрев газа осуществляется с целью обеспечить устойчивую работу узла редуцирования (снижения давления) пускового и топливного газа и не допустить его промерзания, которое может нарушить устойчивую работу системы регулирования ГТУ. Температура топливного и пускового газа повышается в подогревателях либо за счет использования тепла выхлопных газов ГПА, либо за счет непосредственного сжигания природного газа в камере сгорания огневого подогревателя. И в том и в другом случае происходит выброс в атмосферу продуктов сгорания природного газа. Компримирование природного газа. Компримирование (повышение давления) природного газа для транспортировки его по магистральному газопроводу является основной технологической операцией на КС. Компримирование производят на компрессорных станциях с помощью различных газоперекачивающих аппаратов. По типу нагнетателей различают поршневые газомоторные компрессоры (газомотокомпрессоры) и ГПА с центробежными нагнетателями; по типу привода — ГПА с газовым двигателем внутреннего сгорания (газомоторные двигатели), с газотурбинным приводом, с электроприводом. ГПА с газотурбинным приводом, в свою очередь, подразделяются на агрегаты со стационарной газотурбинной установкой (ГТУ) и с приводами от газотурбинных двигателей авиационного и судового типов.

Наибольшее воздействие на окружающую среду оказывает эксплуатация на компрессорных станциях газотурбинных приводов, поскольку на топливный газ таких агрегатов приходится до 80% от общего расхода на собственные технологические нужды. Поступление загрязняющих веществ в атмосферу происходит при пуске, в период эксплуатации и при останове ГПА. При пуске ГПА имеет место кратковременный залповый выброс природного газа в атмосферу из свечи турбодетандера (пусковой газ, используемый на работу турбодетандера и продувку контура нагнетателя). Основными организованными источниками выбросов ЗВ при работе ГПА являются выхлопные трубы (шахты), через которые в атмосферу поступают продукты сгорания природного газа, сжигаемого в камере сгорания ГТУ. К ним относятся оксиды азота, оксиды углерода, углеводороды, в том числе бенз(а)пирен, и другие вещества. Более подробно состав продуктов сгорания различных топлив и их негативное воздействие на окружающую среду и человека будет рассмотрено ниже, в подгл. 4.3 и 4.4. Загрязняющие вещества при работе ГПА также поступают в атмосферу из дегазатора масла системы уплотнения нагнетателя. В дегазаторе происходит самопроизвольное выделение метана и других углеводородов, растворенных в масле, которые поступают из системы уплотнения вала нагнетателя, за счет разности давления в нагнетателе (до 75 атм) и дегазаторе, находящемся под атмосферным давлением. От маслобаков ГТУ и нагнетателей, в которых циркулирует нагретое в ГТУ и нагнетателе масло, через воздушник нагнетателя выделяются в атмосферный воздух пары масла. При останове ГПА производится так называемая разгрузка «малого контура», т. е. выброс в атмосферу газа из участков газопроводов, примыкающих к нагнетателю, через свечу «малого контура» (свеча стравливания газа из контура нагнетателя). Через свечу пуска и стравливания газ в атмосферу выбрасывается эпизодически, в зависимости от режима работы объектов компрессорного цеха и времени работы агрегата.

2 Расчетная часть

2.1 Расчет режима работы газоперекачивающего агрегата

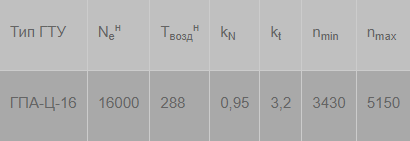

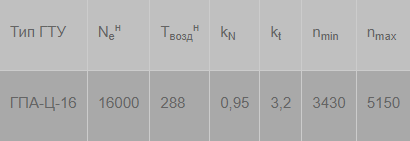

На компрессорных станциях газопровода предполагается установка газотурбинных агрегатов ГПА-Ц-16, оборудованных центробежными нагнетателями НЦ-16/76-1,44.

Таблица 2 - Характеристика центробежного нагнетателя НЦ-16/76-1,44.

Таблица 3 - Характеристика газотурбинного агрегата ГТК-10И

По результатам теплового и гидравлического расчета линейного участка определим давление Рвси температуру Твсгаза на входе в центробежный нагнетатель

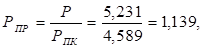

Рвс=Рк-?Рвс=5,35097-0,12=5,231 МПа,

Твс=Тк=284,28 К

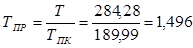

Вычисляем при Р=Рвс и Т=Твс значения давления и температуры, приведенные к условиям всасывания

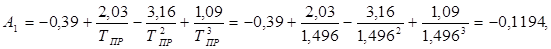

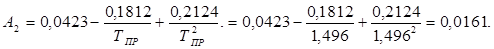

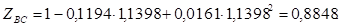

Рассчитываем коэффициент сжимаемости газа при условиях всасывания

Тогда

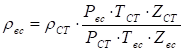

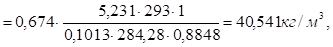

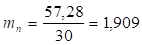

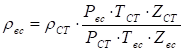

Определяем плотность газа, требуемое количество нагнетателей и производительность нагнетателя при условиях всасывания Qвс

где РСТ, ТСТ, ZСТ - соответственно давление, температура и коэффициент сжимаемости газа при стандартных условиях.

где Qкс=Q - производительность КС;

Qн

- номинальная производительность ЦН при стандартных условиях, Qн=30 млн.м3/сут.

Округляем до mН=2.

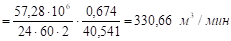

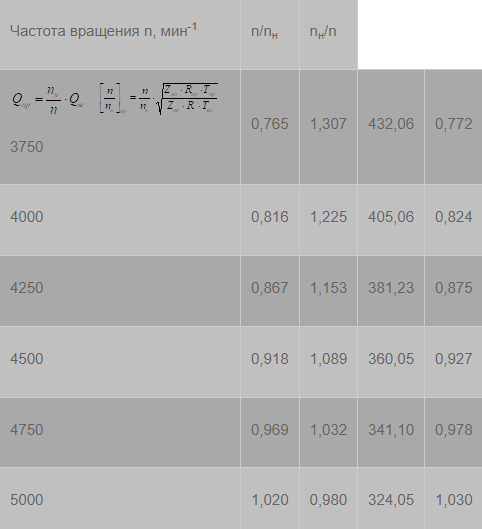

Задаваясь несколькими значения оборотов ротора в диапазоне возможных частот вращения ГПА, определяем Qпр и [n/nн]пр. Результаты вносим в таблицу 4.

Таблица 4 - Результаты расчета Qпр и [n/nн]пр

nн=4900 мин-1; Zпр=0,901; Rпр=507,9 Дж/(кг•К); Tпр=288 К

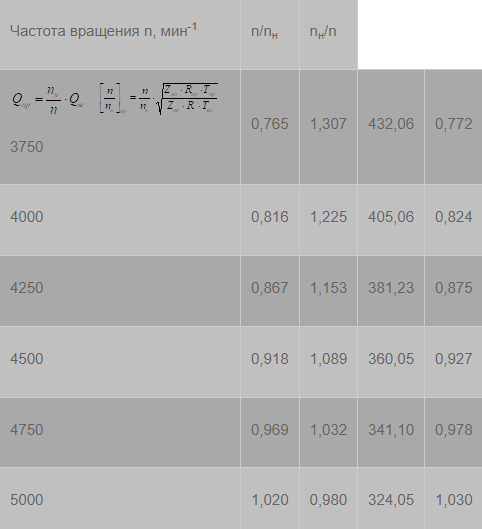

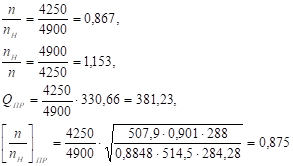

При n=4250 мин-1

Полученные точки Qпр - [n/nн]пр наносятся на характеристику нагнетателя и соединяются линией режимов).

Вычисляем требуемую степень повышения давления

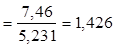

Используем 2 одинаковых нагнетателя. По характеристике нагнетателя (рисунок 1) определяем расчетные значения приведенных параметров. Проведем горизонтальную линию из е =1,426 до линии режимов и найдем точку пересечения. Восстанавливая перпендикуляр из этой точки до пересечения с горизонтальной осью, находим, Qпр=340 м3/мин. Аналогично определяем зпол=0,808 и [Ni/свс]пр =250кВт/(кг/м3).

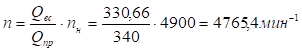

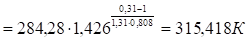

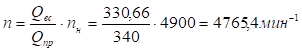

Определим расчетную частоту вращения вала нагнетателя

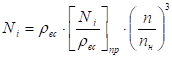

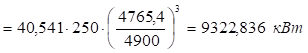

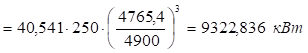

Рассчитываем внутреннюю мощность, потребляемую ЦН

С учетом, что механические потери мощности составляют 1% oт номинальной мощности ГТУ, определяем мощность на муфте привода

где Nмех- механические потери мощности в редукторе и подшипниках ЦН при номинальной загрузке ( 1% от номинальной мощности привода).

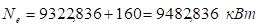

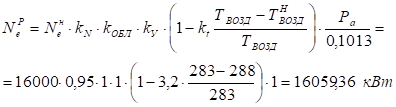

Вычисляем располагаемую мощность ГТУ

где Neн - номинальная мощность ГТУ, Neн =16000 кВт;

kN- коэффициент технического состояния по мощности, kN=0,95;

kОБЛ - коэффициент, учитывающий влияние системы противообледенения (при отключенной системе kОБЛ =1);

kУ- коэффициент, учитывающий влияние системы утилизации тепла (при ее отсутствии kУ=1);

kt -коэффициент, учитывающий влияние атмосферного воздуха на мощность ГТУ, kt=3,2;

ТВОЗД, ТнВОЗД -- соответственно фактическая и номинальная температура воздуха, ТВОЗД=283 К, ТнВОЗД=288 К (Губкинское месторождение);

Ра - расчетное давление наружного (атмосферного) воздуха, Ра =0,1013 МПа.

Проверяем условие .Условие 9482,83<16059,36 выполняется.

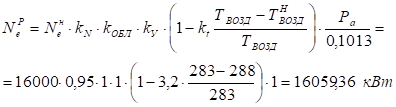

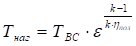

Рассчитываем температуру газа на выходе ЦН

где k -показатель адиабаты природного газа, k=1,3.

На этом расчет можно считать завершенным

.

Заключение

Роль трубопроводного транспорта в системе нефтегазовой отрасли промышленности чрезвычайно высока. Он является основным и одним из дешевых видов транспорта нефти от мест добычи на нефтеперерабатывающие заводы и экспорт. Трубопроводный транспорт нефти и газа имеет ряд преимуществ по сравнению с водным и железнодорожным транспортом: минимальная дальность транспортировки, ритмичность работы поставщиков и потребителей, наименьшие потери нефти, наибольшая автоматизация технологических процессов.

Успешное развитие нефтегазовой отрасли, рост объемов добычи и экспорта требуют расширения транспортной инфраструктуры, т. е. создания предприятий по транспортировке, хранению и реализации нефти, нефтепродуктов и газа.

С увеличением рабочего давления газа в пылеуловителях потери газа также возрастают. Подготовка топливного и пускового газа. Система подготовки топливного и пускового газа среди прочих включает в себя процедуры очистки газа от механических и жидких примесей, осушку, а также подогрев и поддержание в заданном диапазоне в автоматическом режиме температуры топливного и пускового газа перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер). Очистка газа осуществляется в специальных циклонных пылеуловителях и фильтрах-сепараторах, работа которых, как было описано выше, требует периодической продувки, что приводит к выбросам природного газа в атмосферу. Подогрев газа осуществляется с целью обеспечить устойчивую работу узла редуцирования (снижения давления) пускового и топливного газа и не допустить его промерзания, которое может нарушить устойчивую работу системы регулирования ГТУ. Температура топливного и пускового газа повышается в подогревателях либо за счет использования тепла выхлопных газов ГПА, либо за счет непосредственного сжигания природного газа в камере сгорания огневого подогревателя. И в том и в другом случае происходит выброс в атмосферу продуктов сгорания природного газа. Компримирование природного газа. Компримирование (повышение давления) природного газа для транспортировки его по магистральному газопроводу является основной технологической операцией на КС. Компримирование производят на компрессорных станциях с помощью различных газоперекачивающих аппаратов. По типу нагнетателей различают поршневые газомоторные компрессоры (газомотокомпрессоры) и ГПА с центробежными нагнетателями; по типу привода — ГПА с газовым двигателем внутреннего сгорания (газомоторные двигатели), с газотурбинным приводом, с электроприводом. ГПА с газотурбинным приводом, в свою очередь, подразделяются на агрегаты со стационарной газотурбинной установкой (ГТУ) и с приводами от газотурбинных двигателей авиационного и судового типов.

Наибольшее воздействие на окружающую среду оказывает эксплуатация на компрессорных станциях газотурбинных приводов, поскольку на топливный газ таких агрегатов приходится до 80% от общего расхода на собственные технологические нужды. Поступление загрязняющих веществ в атмосферу происходит при пуске, в период эксплуатации и при останове ГПА. При пуске ГПА имеет место кратковременный залповый выброс природного газа в атмосферу из свечи турбодетандера (пусковой газ, используемый на работу турбодетандера и продувку контура нагнетателя). Основными организованными источниками выбросов ЗВ при работе ГПА являются выхлопные трубы (шахты), через которые в атмосферу поступают продукты сгорания природного газа, сжигаемого в камере сгорания ГТУ. К ним относятся оксиды азота, оксиды углерода, углеводороды, в том числе бенз(а)пирен, и другие вещества. Более подробно состав продуктов сгорания различных топлив и их негативное воздействие на окружающую среду и человека будет рассмотрено ниже, в подгл. 4.3 и 4.4. Загрязняющие вещества при работе ГПА также поступают в атмосферу из дегазатора масла системы уплотнения нагнетателя. В дегазаторе происходит самопроизвольное выделение метана и других углеводородов, растворенных в масле, которые поступают из системы уплотнения вала нагнетателя, за счет разности давления в нагнетателе (до 75 атм) и дегазаторе, находящемся под атмосферным давлением. От маслобаков ГТУ и нагнетателей, в которых циркулирует нагретое в ГТУ и нагнетателе масло, через воздушник нагнетателя выделяются в атмосферный воздух пары масла. При останове ГПА производится так называемая разгрузка «малого контура», т. е. выброс в атмосферу газа из участков газопроводов, примыкающих к нагнетателю, через свечу «малого контура» (свеча стравливания газа из контура нагнетателя). Через свечу пуска и стравливания газ в атмосферу выбрасывается эпизодически, в зависимости от режима работы объектов компрессорного цеха и времени работы агрегата.

2 Расчетная часть

2.1 Расчет режима работы газоперекачивающего агрегата

На компрессорных станциях газопровода предполагается установка газотурбинных агрегатов ГПА-Ц-16, оборудованных центробежными нагнетателями НЦ-16/76-1,44.

Таблица 2 - Характеристика центробежного нагнетателя НЦ-16/76-1,44.

Таблица 3 - Характеристика газотурбинного агрегата ГТК-10И

По результатам теплового и гидравлического расчета линейного участка определим давление Рвси температуру Твсгаза на входе в центробежный нагнетатель

Рвс=Рк-?Рвс=5,35097-0,12=5,231 МПа,

Твс=Тк=284,28 К

Вычисляем при Р=Рвс и Т=Твс значения давления и температуры, приведенные к условиям всасывания

Рассчитываем коэффициент сжимаемости газа при условиях всасывания

Тогда

Определяем плотность газа, требуемое количество нагнетателей и производительность нагнетателя при условиях всасывания Qвс

где РСТ, ТСТ, ZСТ - соответственно давление, температура и коэффициент сжимаемости газа при стандартных условиях.

где Qкс=Q - производительность КС;

Qн

- номинальная производительность ЦН при стандартных условиях, Qн=30 млн.м3/сут.

Округляем до mН=2.

Задаваясь несколькими значения оборотов ротора в диапазоне возможных частот вращения ГПА, определяем Qпр и [n/nн]пр. Результаты вносим в таблицу 4.

Таблица 4 - Результаты расчета Qпр и [n/nн]пр

nн=4900 мин-1; Zпр=0,901; Rпр=507,9 Дж/(кг•К); Tпр=288 К

При n=4250 мин-1

Полученные точки Qпр - [n/nн]пр наносятся на характеристику нагнетателя и соединяются линией режимов).

Вычисляем требуемую степень повышения давления

Используем 2 одинаковых нагнетателя. По характеристике нагнетателя (рисунок 1) определяем расчетные значения приведенных параметров. Проведем горизонтальную линию из е =1,426 до линии режимов и найдем точку пересечения. Восстанавливая перпендикуляр из этой точки до пересечения с горизонтальной осью, находим, Qпр=340 м3/мин. Аналогично определяем зпол=0,808 и [Ni/свс]пр =250кВт/(кг/м3).

Определим расчетную частоту вращения вала нагнетателя

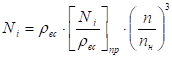

Рассчитываем внутреннюю мощность, потребляемую ЦН

С учетом, что механические потери мощности составляют 1% oт номинальной мощности ГТУ, определяем мощность на муфте привода

где Nмех- механические потери мощности в редукторе и подшипниках ЦН при номинальной загрузке ( 1% от номинальной мощности привода).

Вычисляем располагаемую мощность ГТУ

где Neн - номинальная мощность ГТУ, Neн =16000 кВт;

kN- коэффициент технического состояния по мощности, kN=0,95;

kОБЛ - коэффициент, учитывающий влияние системы противообледенения (при отключенной системе kОБЛ =1);

kУ- коэффициент, учитывающий влияние системы утилизации тепла (при ее отсутствии kУ=1);

kt -коэффициент, учитывающий влияние атмосферного воздуха на мощность ГТУ, kt=3,2;

ТВОЗД, ТнВОЗД -- соответственно фактическая и номинальная температура воздуха, ТВОЗД=283 К, ТнВОЗД=288 К (Губкинское месторождение);

Ра - расчетное давление наружного (атмосферного) воздуха, Ра =0,1013 МПа.

Проверяем условие .Условие 9482,83<16059,36 выполняется.

Рассчитываем температуру газа на выходе ЦН

где k -показатель адиабаты природного газа, k=1,3.

На этом расчет можно считать завершенным

.

Заключение

Роль трубопроводного транспорта в системе нефтегазовой отрасли промышленности чрезвычайно высока. Он является основным и одним из дешевых видов транспорта нефти от мест добычи на нефтеперерабатывающие заводы и экспорт. Трубопроводный транспорт нефти и газа имеет ряд преимуществ по сравнению с водным и железнодорожным транспортом: минимальная дальность транспортировки, ритмичность работы поставщиков и потребителей, наименьшие потери нефти, наибольшая автоматизация технологических процессов.

Успешное развитие нефтегазовой отрасли, рост объемов добычи и экспорта требуют расширения транспортной инфраструктуры, т. е. создания предприятий по транспортировке, хранению и реализации нефти, нефтепродуктов и газа.