Файл: Курсовая работа по метрологии, стандартизации и сертификации студент группы.doc

Добавлен: 09.11.2023

Просмотров: 155

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Табличные поля допусков, удовлетворяющие правилу «10 процентов»

Подходят следующие табличные поля допусков

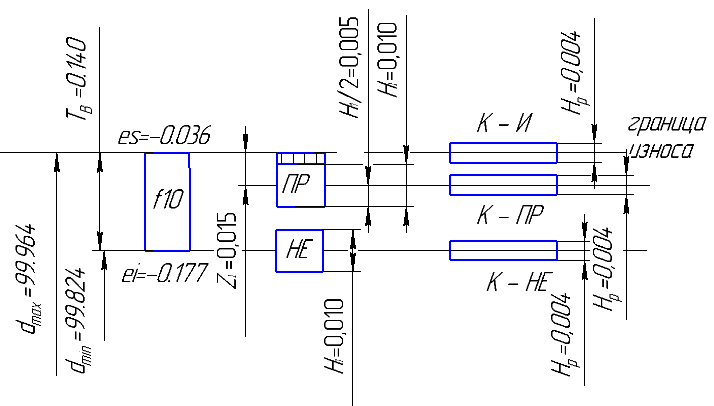

1) поле – __f10____, для которого es = _-36___ мкм и ei = _-176___мкм;

-

Условное обозначение полученной посадки и её предпочтительность

Условное обозначение полученной посадки Ø

мм

ммПредпочтительность – посадка дополнительная ________________

2.9 Система вала

es = 0 мкм, ei = -ТB = IT 9_ = _- 87_____ мкм, что соответствует h _

2.9.1 Поисковые уравнения

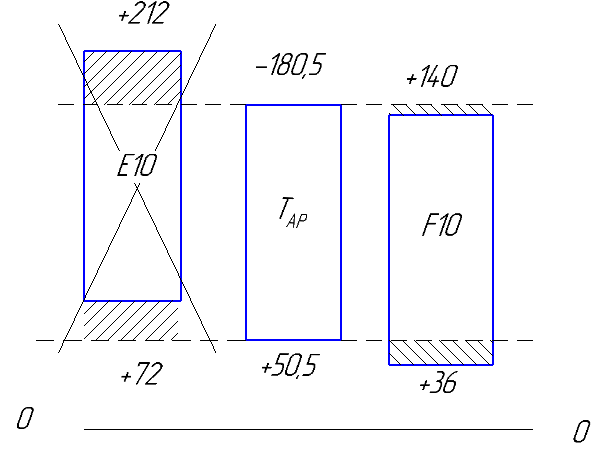

Sмmax = _ ESp - ei; __; ESp = __ ei + Sмmax ____ = -140 + 320,5 = +180,5_ мкм.

Sмmin = __ EIp - es; _; EIp = __ es + Sмmin ____ = _0_+50,5 = +50,5___ мкм.

Nмmax = ____________; EIp = ________________ = ______ мкм.

Nмmin = ____________; ESp = ________________ = ______ мкм.

2.9.2 Расчетный допуск отверстия

ТAР = __ ESp - EIp ________ = _180,5 - 50,5______ = _130_____ мкм.

Полученное значение находится между IT9_ = 87__ мкм и IT10_ = _140_ мкм.

2.9.3 Величина допуска отверстия по правилу «20 процентов»

ТA = _140 мкм.

2.9.4 Основное отклонение поля допуска отверстия и ближайшие к нему табличные поля допусков

Основное отклонение – _EIP___ = _+ 50,5___ мкм.

Ближайшие табличные поля допусков отверстий

1) поле – _E10_____, для которого es = _+212___ мкм и ei = _+72___мкм;

2) поле – _F10_____, для которого es = _+176___ мкм и ei = _+36___мкм;

2.9.5. Схема расположения расчетного и табличных полей допусков

отверстия

-

Табличные поля допусков отверстия, удовлетворяющие правилу

«10 процентов»

Подходят следующие табличные поля допусков

1) поле – __F10____, для которого es = _+140___ мкм и ei = _+36___мкм;

-

Условное обозначение полученной посадки и её предпочтительность

Условное обозначение полученной посадки

Предпочтительность – _посадка дополнительная_______________

Наиболее предпочтительной является посадка в системе ___________, а именно

2.10 Предельные и средние значения выбранной посадки

Sтmax = __ES – ei; ______ = _140 – (-176) __ = 316______ мкм.

Sтmin = _EI – es; ______ = ___0 – (-36)_____ = _36_____ мкм.

Nтmax = ________________ = ________________ = ______ мкм.

Nтmin = ________________ = ________________ = ______ мкм.

S0т = __(Sтmax + Sтmin)/2_ = _(316 + 36) /2_____ = _176_ мкм.

N0т = ________________ = ________________ = ______ мкм.

2.11 Оценка выбранной посадки

Для оценки используются следующие условия

_________Sдmax < Smax; Sдmin ≥ Smin ___________

__________________________________________

2.11.1 Оптимальные значения шероховатости вала и отверстия

RzА = _(1/8…1/4)ТА __ = __(1/8…1/4)x 140__ = _17,5 … 35 мкм.

RzВ = _(1/8…1/4)ТВ ) ____ = ___(1/8…1/4)x 140__ = _17,5 … 35 мкм.

По ряду предпочтительных чисел R10 выбрать значения шероховатости вала и отверстия, причем сумма этих чисел должна удовлетворять неравенству, полученному из п. 2.11.

Таким образом, RzА = _20___ мкм; RzВ = _20__ мкм.

2.11.2 Проверка выполнения условий п. 2.11

Sдmax = _176 + 1,4(20+20) + 0,5 x 164,8_ = _314,4 мкм Smax = 316 мкм.

Sдmin = _176 + 1,4(20+20) - 0,5 x 164,8_ = _149,6 мкм Smin = 40 мкм.

Nдmax = _____________________________ = ____ мкм Nmax = ____ мкм.

Nдmin = _____________________________ = ____ мкм Nmin = ____ мкм.

2.11.3 Средние расчетные значения посадки

S0р = _S0т + 1,4(RzА + RzВ)_ = _ 176 + 1,4(20+20) = 232_ мкм;

N0р = ____________ = ______ мкм.

2.11.4 Вероятный процент брака (если условия не выполняются)

Коэффициенты «риска»

t1 = ________________ = ________________ = ______

t2 = ________________ = ________________ = ______

Процент брака

P1 = ________________ = ________________ = ______

P2 = ________________ = ________________ = ______

Суммарный процент возможного брака

P

2.12 Предельные размеры отверстия и вала

Dmax = _D + ES ______ = _100 + 0,140 _____ = 100,14 мм.

Dmin = _D + EI ______ = _100 + 0__________ = 100.00 мм.

dmax = __d + es _____ = _100 + (-0,036)_____ = 99,964 мм.

dmin = __d + ei ______ = _100 + (-0,176)____ = 99,824 мм.

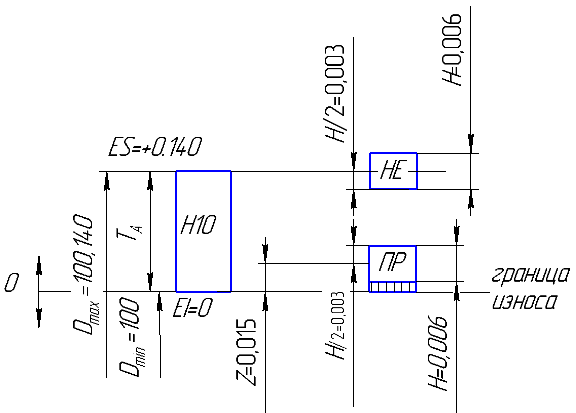

2.13 Исполнительные размеры калибра-пробки

H = _6__ мкм; Z = _15__ мкм; Y = 0__ мкм.

dпрmax = __Dmin + Z + H/2 ___ = _100,00 + 0,015 + 0,003_ = _100,018_ мм.

dпрmiт = __Dmin + Z – H/2 ___ = _100,00 + 0,015 - 0,003__ = _100,012_ мм.

dнеmax = __Dmax + H/2 ______ = _100,140 + 0,003_______ = _100,143_ мм.

dнеmiт = __Dmax – H/2 ______ = __100,140 - 0,003_______ = _100,137_ мм.

dпризн = __Dmin – Y _______ = __100,000 - 0___________ = _100,000_ мм.

Допуск на форму калибра IT2_ = _4___мкм.

dпр = _100,018-0,006

_ мм; dне = _100,143-0,006__ мм.

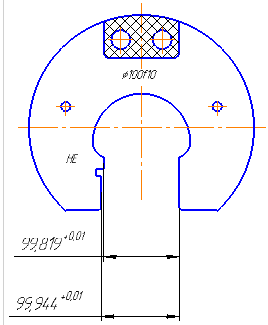

2.14 Исполнительные размеры калибра-скобы

H1 = _10___ мкм; Z1 = 15____ мкм; Y1 = 0____ мкм.

Dпрmax = _dmax – Z1 + H1/2 ___ = __99,964 – 0,015 + 0,005_ = _99,954_ мм.

dпрmiт = __dmax – Z1 – H1/2 __ = _99,964 0,015 – 0,005__ = _99,944__ мм.

Dнеmax = _dmin + H1/2 _______ = _99,824 + 0,005___ = _99,829__ мм.

Dнеmiт = _dmin – H1/2 _______ = __99,824 +-0,005__ = _99,819__ мм.

Dпризн = __dmax + Y1 _______ = __99,964 + 0______ = _99,964 __ мм.

Допуск на форму калибра IT1_ = 2,5 мкм.

Dпр = _99,944+0,01___ мм; Dне = _99,819+0,01_ мм.

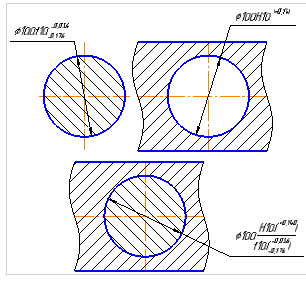

2.15 Эскизы сопряжения деталей (в том числе и сборочный эскиз) и рабочих калибров для их контроля

2.16 Схема полей допусков для деталей сопряжения совместно с полями допусков на калибры для их контроля

Схема расположения полей допусков отверстия Ø 90H10 и калибра-пробки для контроля его размеров

Схема расположения полей допусков вала Ø 90f10 и калибра-скобы для контроля его размеров

3 расчет размерных цепей

3.1 Исходные данные

Номер чертежа сборочной единицы (узла) – _1____

Обозначение и номинальный размер замыкающего звена – _А________ мм.

Допуск замыкающего звена – _АΔ__ = __0+1.4__ мм.

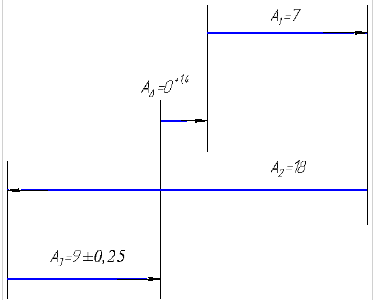

3.2 Геометрическая схема и уравнение заданной размерной цепи

3.3 Размерный анализ

Увеличивающие звенья (номинальные размеры)

___А2=18 мм_________

____________________

Уменьшающие звенья (номинальные размеры)

__А1 = 7 мм__________

_А3 = 9±0.25 мм_______

____________________

Звенья с заданными (известными) допусками

__ А3 = 9±0.25 мм ____

3.4 Проверка правильности составления размерной цепи

Так как уравнение не выполняется, то необходимо ввести в размерную цепь звено компенсатор. Будем использовать в качестве компенсатора шайбу толщиной 2 мм. Это будет звено А

4. Оно уменьшающее.

Тогда

3.5 Данные, полученные в результате размерного анализа

Таблица 3.1 – Результаты размерного анализа цепи

| Обозначение звена и его номинальный размер, мм | Допуск Т, мкм | Единица допуска i, мкм | Середина поля допуска0, мкм |

| АΔ = 0+1/4 | 1400 | - | 0 |

| в А1 = 7 | 220 | 0.90 | -110 |

| в А2 = 18 | 430 | 1.08 | -215 |

| с А3 = 9±0.25 | 500 | - | 0 |

| к А4 = 2 | 2500 | 0.55 | |

3.6 Средний коэффициент точности размерной цепи

Расчет ведется по следующей формуле

Так как значение аср = 356 > 100, то метод достижения точности замыкающего звена – _полная взаимозаменяемость , а метод решения размерной цепи масимума – минимума.

3.7 Допуски и единицы допуска зависимых звеньев размерной цепи

Единицы допуска іА1 = 0.9, іА2 = 1.3, іА4 = 0.6,

Допуски зависиміх звеньев

3.9 Проверка соблюдения условий (90) и (97) [1]

Условие выполняется – значит допуски выбраны верно.

3.10 Выбор корректирующего звена (с обоснованием)

В качестве звена-корректора выбираем звено А4, так как оно составляет размер простой детали – «шайбы» и наиболее простое в изготовлении.

3.11 Назначение предельных отклонений звеньев размерной цепи (кроме корректора) по соответствующим правилам

как на основной вал ΔВА1 = 0 мкм, ΔНА1 = - ТА1 - 220 мкм, Δ0A1 = - ТА1 /2 = -110 мкм

ΔВА2 = 0 мкм, ΔНА2 = - ТА2 - 430 мкм, Δ0A2 = - ТА2 /2 = - 215 мкм

сметричніе отклонения ΔВА3 = +ТА3 /2 = 250 мкм, ΔНА3 = - ТА3 /2 = - 250 мкм, Δ0A3 = 0 мкм

3.12Середина поля допуска корректирующего звена

3. 13 Предельные отклонения корректирующего звена

3.14 Проверка правильности назначения предельных отклонений

на составляющие звенья размерной цепи по формулам (91) [1]

Так как условие не выполняется, изменим допуск и предельные отклонения на корректирующее звено

Допуск на корректирующее звено равен

ТА4к = 1400-220-430-500=250 мкм

Предельные отклонения корректирующего звена

Проверка правильности назначения предельных отклонений

на составляющие звенья размерной цепи по формулам