Добавлен: 10.11.2023

Просмотров: 158

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

| Введение……………………………………………………………………. | 4 |

| 1 Способы раскроя материалов легкой промышленности……………… | 5 |

| 2 Прессы для автоматизированного вырубания с ЧПУ…………………. | 8 |

| 2.1 Технологические схемы раскроя на прессах…………………………. | 8 |

| 2.2 Классификация прессов для автоматизированного раскроя с ЧПУ... | 9 |

| 2.3 Конструкция вырубочного инструмента пресса……………………... | 11 |

| 2.4 Конструкция траверсного пресса для раскроя ………………………. | 12 |

| 2.5 Структурные схемы траверсного пресса для автоматизированного раскроя…………………………………………………………………………… | 18 |

| 2.6 Шаговые приводы прессов для автоматизированного раскроя…….. | 24 |

| 2.7 Приводы дроссельного регулирования с импульсной системой ЧПУ прессов для автоматизированного раскроя………………………….. | 26 |

| 2.8 Прессы-автоматы с револьверной головкой в раскройном производстве……………………………………………………………………. | 29 |

| 2.9 Гидропривод пресса-автомата с револьверной головкой…………… | 32 |

| 2.10 Перспективы развития автоматизации прессов для вырубания…... | 34 |

| 3 Установки для раскроя гидрорезанием………………………………… | 35 |

| 3.1 Физическая сущность процесса гидрорезания………………………. | 35 |

| 3.2 Конструкция инструмента для гидрорезания……………………….. | 37 |

| 3.3 Конструкция установки для гидрорезания…………………………... | 41 |

| 3.4 Система управления установки для гидрорезания…………………... | 48 |

| 4 Установки для раскроя лучом лазера…………………………………… | 52 |

| 4.1 Физическая сущность процесса раскроя лучом лазера……………… | 52 |

| 4.2 Конструкция установки для раскроя лучом лазера………………….. | 53 |

| 4.3 Система управления установки для раскроя лучом лазера…………. | 58 |

| 5 Установки для раскроя механическим ножом…………………………. | 60 |

| 5.1 Конструкция механического инструмента…………………………… | 60 |

| 5.2 Механизмы привода режущего инструмента………………………... | 61 |

| 5.3 Конструкция установки для раскроя механическим ножом………... | 63 |

| 5.4 Система управления установки для раскроя механическим ножом.. | 71 |

| 6 Установки для раскроя термофизическим и термомеханическим способами………………………………………………………………………. | 73 |

| Литература………………………………………………………………….. | 76 |

Введение

В условиях постоянно растущего спроса населения на качественные изделия легкой промышленности повышаются и требования к технологии их изготовления. В свою очередь, требование повышения качества должно сопровождаться требованием роста производительности, снижением трудоемкости операций, снижением доли участия человека в производственном цикле. Решением этих задач является автоматизация производства.

Раскрой деталей из материалов легкой промышленности является ответственным этапом производственного цикла, так как на нем обеспечивается формирование заготовок, из которых затем собирается изделие. Данный этап отличают высокие требования к качеству получаемых деталей, высокие требования экономии материалов, строгие требования безопасности в силу использования травмоопасного инструмента. Все это обусловливает необходимость автоматизации процесса раскроя.

В отечественном машиностроении для легкой промышленности предпосылки для автоматизации раскроя изделий заложены во второй половине XX в. н. э. в работах Капустина И.И. [1], Палея Я.С. [2]. С тех пор процессы резания в легкой промышленности были изучены достаточно подробно и проанализированы на предмет возможности автоматизации тех или иных способов раскроя. За последние 20 лет разработчиками ведущих фирм, специализирующихся на выпуске оборудования для легкой промышленности, был значительно повышен технический уровень и технологические возможности раскройного оборудования. Создаются и постоянно совершенствуются комплексы раскроя с числовым программным управлением (ЧПУ).

В данной методической разработке представлен обзор способов раскроя, имеющих возможность автоматизации, описание физической сущности процессов резания представленных способов, обзор современных технических средств для автоматизированного раскроя. В описании оборудования внимание уделено преимущественно техническим характеристикам прототипов оборудования по каждому классу, кинематическим и структурным схемам механизмов, гидравлическим системам управления оборудования, программному обеспечению и аппаратным средствам управления.

В литературе по оборудованию легкой промышленности до сих пор не произошло упорядочение способов передачи названий зарубежных производителей на русский язык. В результате в некоторых источниках одновременно могут присутствовать смешанные способы, включающие транскрипцию, транслитерацию и простую запись названия на языке-оригинале фирмы-производителя. С целью исправления сложившейся практики в данной работе сохранен способ передачи названия производителя на языке-оригинале, за исключением фирм восточно-азиатского региона, для которых предусмотрена транскрипция на английский язык.

1 Способы раскроя материалов легкой промышленности

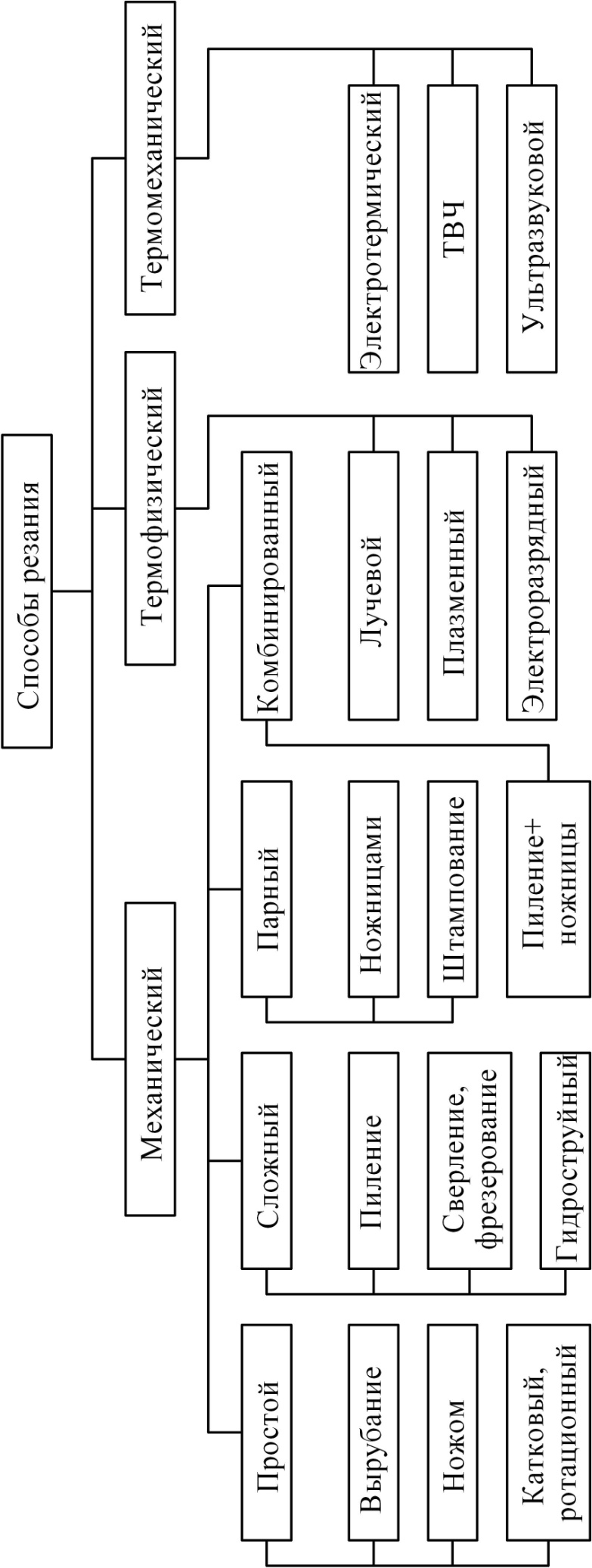

Для резания материалов в легкой промышленности используют различные источники энергии: механическая, электрическая, химическая, тепловая. Нашли применение способы резания, использующие комбинированные источники энергии. Классификация способов резания по типу источника энергии, виду режущего инструмента и характеру взаимодействия его с обрабатываемым материалом представлена с помощью блок-схемы [3], приведенной на рис. 1.1.

Механическое резание получило большее развитие среди всех способов ввиду своей простоты. Резание осуществляется методом внедрения клина режущей кромки инструмента в материал, приводя к деформации и разрушению последнего по заданному контуру. Большой спектр инструмента и способов взаимного движения инструмента и разрезаемых заготовок обусловил возможность вычленения способов резания в четыре группы: простой, сложный, парный, комбинированный.

При простом резании происходит разрушение материала режущим инструментом, имеющим одну режущую кромку и совершающим только рабочее движение, определяемое конфигурацией линии резания. К этой группе относятся: резание ножом, пробивание (прорубание) иглой, вырубание резаками (ножевыми штампами) или вырезание деталей с их помощью путем прокатывания валика (катковый, ротационный или валичный способ).

Парный способ резания предусматривает сложное движение режущего инструмента, состоящее из рабочего и дополнительного движений, преимущественно перпендикулярного поверхности обрабатываемой детали. Режущим инструментом при обработке этим способом могут служить ножи, пилы, ленты, а также струя жидкости (гидроструйный способ) высокого давления.

В случае разрушения материала по одному контуру двумя режущими кромками говорят о парном способе резания, инструментом для которого служат ножницы или комплект инструмента «пуансон-матрица».

Комбинированное резание включает в себя комбинацию указанных способов.

К комбинированному механическому способу резания относят еще и виброрезание, совмещающее в себе один из представленных выше способов резания с вибровоздействием на материал с целью облегчения его обрабатываемости.

Остальные способы резания представляют собой сочетание термического воздействия на материал с действием либо механического инструмента (термомеханический), либо немеханического инструмента физико-химической природы (термофизический). Название способы резания при термофизическом воздействии получили по типу применяемого инструмента: электронного луча и лазера (лучевой), микроплазменной струи из аргона (плазменный), электрического разряда (электроразрядный).

| Рисунок 1.1 – Классификация способов резания |

Для термомеханического способа резания характерно применение тепла, вызывающего нагрев материала, с дополнительным механическим воздействием. В эту группу входит резание путем контактной передачи тепла от нагретой проволоки (электротермический), токами высокой частоты (ТВЧ), ультразвука (ультразвуковой).

Помимо представленных в классификации способов резания различными НИИ проводились исследования по использованию химического резания. Однако требования создания дополнительных условий для производства при таком способе сильно ограничили возможности его применения. Таким образом, представленная классификация не исчерпывает всех возможных способов раскроя, но представляет те, что нашли применение на производстве.

Помимо классификации по источникам используемой энергии различают классификации способов раскроя по различным технологическим признакам. Существенным из всего спектра классификационных признаков при описании оборудования является порядок обработки изделия. В соответствии с этим признаком различают последовательный, параллельный и комбинированный способы. Последовательный способ раскроя предполагает последовательный обход режущим инструментом контура изделия, вырезаемого от заготовки. В случае параллельного способа происходит одновременное вырезание всей формы изделия из заготовки. В случае комбинированных способов происходит чередование последовательного и параллельного способов.

Из всего разнообразия способов резания не все создают предпосылки для автоматизации раскроя, так как требуют дополнительных сложных конструкций механизмов движения рабочего инструмента относительно материала или материала относительно рабочего инструмента, дополнительных систем защит от вредных воздействий при раскрое, имеют низкую производительность для того или иного типа производства. К примеру, мелкосерийное производство, для которого характерна частая смена типоразмеров выпускаемых изделий, в большей мере нуждается в оборудовании, реализующем последовательный способ раскроя

, так как при параллельном способе раскроя требуется изготовление широкой номенклатуры оснастки и режущего инструмента, соответствующего всем типоразмерам изделия. Однако оборудование, реализующее последовательный способ раскроя, оказывается преимущественно крупногабаритным, что является недостатком при мелкосерийном производстве, размещающемся в условиях малых площадей предприятия. Поэтому оптимальный выбор раскройного оборудования для конкретного производства часто является достаточно ответственной инженерной и экономической задачей.

Применение в автоматизированных установках и прессах для раскроя материалов легкой промышленности получили способы резания вырубанием, механическим ножом, струей жидкости высокого давления и лучом лазера. Данные способы будут подробно раскрыты в следующих разделах.

2 Прессы для автоматизированного вырубания с ЧПУ

2.1 Технологические схемы раскроя на прессах

Традиционным способом раскроя материалов в производстве обуви и кожгалантерейных изделий является способ вырубания резаком на неподвижной опоре, который осуществляется на вырубочных прессах и прессах-автоматах. Сущность способа заключается в раскрое материала на опоре специально изготовленным инструментом – резаком, соответствующим контуру вырубаемой детали.

Резак 2 (рис. 2.1 а) устанавливается на раскраиваемый материал 3, уложенный на опоре 4 (стол или плита пресса). При включении ударного механизма пресса ударник 1, опускаясь, нажимает на резак и совершается процесс вырубки детали по всему контуру. Такой раскрой является параллельным и высокопроизводительным способом обработки, в чем состоит его преимущество по сравнению с другими способами раскроя. Схемы раскроя могут иметь различные виды в зависимости от характера движения ударника и способа установки резака.

Согласно схеме, представленной на рис. 2.1 а, резак 2 устанавливается вручную на материал, а ударник 1 получает движение только вниз (на удар) и вверх в исходное положение. По второй схеме (рис. 2.1 б) ударник 1 кроме движения вниз (на удар) и вверх получает дополнительное горизонтальное перемещение для установки под резаком. Однако при этом увеличивается количество холостых ходов. Так, если в прессах ПВГ-18-2-О удар совершался в течение 1 с, то в прессах с выдвижной траверсой-ударником ПОТГ-20-О, ПОТГ-40-О – за 4 с.