Добавлен: 10.11.2023

Просмотров: 163

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

16. На тягу одевается пружина 17, предназначенная для возврата траверсы 8 в верхнее положение после вырубания.

Принцип действия механизма. При подаче жидкости под рабочим давлением через отверстие в штоке 11 в полость между поршнем 10 и крышкой 12

скалки 6 опускаются и перемещают траверсу 8 на удар, совершая тем самым рабочий ход. Тяга 15 своим хвостовиком 16 погружается в полумуфту 14, позволяя тем самым осуществить рабочий ход верхней траверсы 8. Движение траверсы вниз сжимает пружины 17. Как только прекратится подача жидкости под давлением в рабочую полость, пружины 17 возвратят траверсу 8 в исходное положение, выдавливая гидравлическую жидкость из рабочих полостей цилиндров.

Механизм регулирования положения верхней траверсы по высоте.

В верхней траверсе 8 закреплен электродвигатель 18, на валу электродвигателя закреплена шестерня 19, кинематически связанная с зубчатым колесом 20. В свою очередь, зубчатое колесо 20 закреплено на валу 21, вращающемся в опорах 22. Вал через муфты 23 соединен с червяками 24, находящимися в зацеплении с червячными колесами 25. Колеса 25 закреплены на тягах 15.

Принцип действия механизма. При включении электродвигателя 18 вращательное движение передается через шестерню 19 колесу 20, валу 21, муфтам 23, червякам 24, червячным колесам 25, тягам 15, полумуфте 14, штокам 11. При этом, в зависимости от направления вращения электродвигателя

18, штоки 11 или вворачиваются во фланцы 12, опуская тем самым траверсу 8 вниз, или выворачиваются из фланцев, поднимая тем самым с помощью пружин 17 траверсу 8 вверх.

Регулировки: после разборки пресса требуется установить верхнюю траверсу параллельно нижней. В зависимости от того, в какой части траверсы (в левой или правой) наблюдается перекос, соответственно разъединяют или левую, или правую муфты 23. Затем, вращая с помощью гаечного ключа квадрат хвостовика 26 тяг 15, устраняем перекос верхней траверсы. После выполнения регулировки необходимо восстановить соединение муфты 23 с валом 21.

Механизм позиционирования вырубочной каретки вдоль траверсы.

Основание 27 вырубочной каретки 28 с помощью четырех роликовых опор 29 подвешено на направляющих верхней траверсы 9 и через стакан 30, жестко соединенный с основанием 27, соединено с гайкой 31. Гайка 31 навинчена на ходовой винт 32, ходовой винт через упругую муфту 33 соединен с гидромотором 34 гидроусилителя 35.

Принцип действия механизма. При включении гидроусилителя 35, пошаговое движение получает ходовой винт 32 через муфту 33 от гидромотора 34. Через кинематическую цепочку гайка 31, стакан 30, основание 27 получает движение каретка 28 по направляющим 9. В зависимости от направления вращения ходового винта каретка движется налево или направо.

Механизм углового позиционирования резака.

Гидромотор усилителя 36 через упругую муфту 37 соединен с ходовым валом 38. На вал на шпонке 39 насажена коническая шестерня 40, которая кинематически связана с конической шестерней 41, закрепленной на валике 42. Валик 42 с помощью шарикоподшипников вставлен в стакан

30. На нижнем конце валика 42 закреплена прямозубая шестерня 43. Шестерня 43 кинематически связана с колесом 44, шарнирно установленном на основании 27. Корпус каретки 28 жестко соединен с зубчатым колесом 44, а к корпусу каретки крепится установочная плита 45 с резаком 46.

Принцип действия механизма. При включении гидроусилителя 36 пошаговое движение через упругую муфту 37 получает ходовой вал 38, а с ним и конические шестерни 40, 41, валик 42, шестерня 43 и зубчатое колесо 44. Колесо, поворачиваясь, разворачивает каретку 28 и резак 46 с установочной плитой 45.

В зависимости от направления вращения ходового валика каретка с резаком может разворачиваться по часовой стрелке или против нее.

Механизм смены инструмента.

В корпусе каретки 28 установлен электродвигатель 47. На валу электродвигателя закреплен червяк 48, передающий вращательное движение червячному колесу 49. На валу колеса 49 посажен червяк 50, находящийся в зацеплении с червячным колесом 51. Червячное колесо 51 закреплено на правой полуоси 52. Полуоси 52 на подшипниках закреплены в корпусе каретки 28. На полуосях 52 закреплены две щечки 53. К щечкам через направляющие втулки 54, стержни 55, пружины 56 крепится установочная плита 45 с резаком 46.

Принцип действия механизма. При включении электродвигателя 47 вращательное движение через червяк 48, червячное колесо 49, червяк 50, червячное колесо 51 передается осям 52. Оси 52, поворачиваясь, перемещают щечки 53 с установочной плитой 45 и резаком 46.

Механизм перемещения вырубочного стола.

Механизм предназначен для перемещения вырубочного стола и лежащего на нем листового материала размером 600 × 800 мм, заданного программой управления прессом (координата Y). Механизм расположен позади пресса и пристыкован к нижней траверсе. Механизм перемещения вырубочного стола собран на рамном основании с двумя опорными стойками 57. К раме крепятся две плиты 58, 59. Плита 59 вместе с рамой крепится к нижней траверсе 9 пресса. На плиты 58, 59 жестко посажены две цилиндрические направляющие 60. Между цилиндрическими направляющими 60 в плитах 58, 59 на подшипниках установлен ходовой винт 61. На хвостовик ходового винта крепится зубчатый барабан 62, который зубчатым ремнем 63 соединен с зубчатым барабаном 64, закрепленным на валу гидромотора 65. Подача жидкости под давлением в гидромотор осуществляется распределителем 65, управляемым шаговым двигателем 67. На цилиндрические направляющие 60 надет ползун 68 с гайкой 69, навернутой на ходовой винт 61. К ползуну 68 тягами 70 жестко крепится стол 71, одновременно являющийся вырубочной плитой. Стол 71 лежит на поверхности нижней траверсы 3.

Принцип действия механизма. На стол 71 укладывается лист материала, подвергаемого разрубу. Положение листа на столе определяется двумя угловыми направляющими, жестко смонтированными на столе. Включается гидропривод и запускается программа управления прессом. При обработке кадра программы с информацией о позиционировании по координате Y. Напряжение подается в обмотки шагового двигателя 67. Вал двигателя, поворачиваясь по часовой стрелке или против нее, в зависимости от вида команды (±) смещает распределитель 66. Распределитель 66, переключаясь, подает жидкость под давлением в гидромотор 65. Ротор гидромотора 65, поворачиваясь на заданный угол через зубчатую ременную передачу 64, 63, 62, передает угловое поворотное движение ходовому винту

61. Винт 61 смещает в горизонтальном направлении ползун 68 с гайкой 69, а тем самым и вырубочный стол 71 на определенную заданную величину по координате Y. После отработки команды вырубочный стол останавливается.

При автоматизированном раскрое листовых материалов на прессе с программным управлением выполняются специфические технологические операции, связанные с позиционированием режущего инструмента относительно раскраиваемого материала. Результат позиционирования должен с заданной точностью соответствовать исходной раскладке лекал деталей. Программное позиционирование, обеспечиваемое системой управления исполнительных механизмов, то есть перемещение (поворот) резака и перемещение материала на заданные величины, дает относительно небольшую погрешность за счет, главным образом, погрешности в механических передачах и составляет 0,1 мм. Основная погрешность в реализации раскладки лекал возникает как результат неточного базирования листов материала и режущего инструмента относительно самих исполнительных механизмов, а также неточного изготовления резака. Неточное базирование материала вызывает лишь параллельное смещение (по двум линейным координатам) рисунка раскладки и не меняет его в совокупности, что легко устранимо, так как затрагивает лишь краевые припуски. Основную опасность представляют погрешности, связанные с изготовлением и базированием резака.

Для задания положения (координат) детали на раскладке достаточно три характеристики. Две из них указывают местонахождение детали в плоской системе координат раскраиваемого листа материала (линейные координаты).

Третья характеристика указывает угол ориентации детали относительно системы координат листа (угловая координата). В соответствии с рассматриваемым способом позиционирования на лекале детали и на режущем инструменте должны быть определены: точка, характеризующаяся линейными координатами, и линия, указывающая направление ориентации детали (угол ориентации).

В качестве такой линии, определяющей направление ориентации детали, используется продольная ось колодки, применяемая при проектировании деталей. Направление ориентации детали в раскладке задается радиусом-вектором, направленным от пятки к носку. В качестве точки, позиционируемой по линейным координатам, выбирается точка середины отрезка, соединяющего пятку и носок.

Принцип действия механизма. При подаче жидкости под рабочим давлением через отверстие в штоке 11 в полость между поршнем 10 и крышкой 12

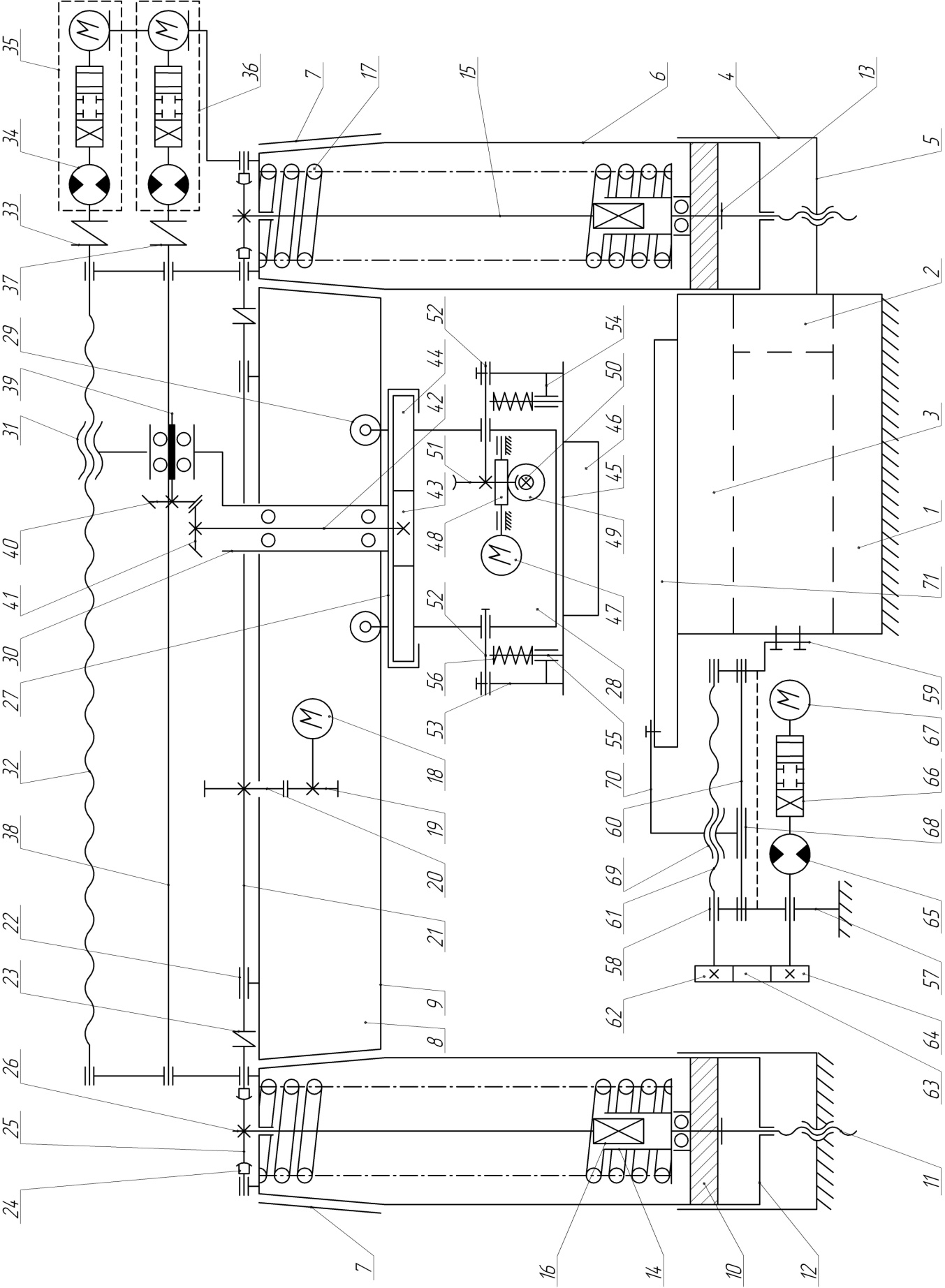

| Рисунок 2.3 – Кинематическая схема траверсного пресса для автоматизированного вырубания |

скалки 6 опускаются и перемещают траверсу 8 на удар, совершая тем самым рабочий ход. Тяга 15 своим хвостовиком 16 погружается в полумуфту 14, позволяя тем самым осуществить рабочий ход верхней траверсы 8. Движение траверсы вниз сжимает пружины 17. Как только прекратится подача жидкости под давлением в рабочую полость, пружины 17 возвратят траверсу 8 в исходное положение, выдавливая гидравлическую жидкость из рабочих полостей цилиндров.

Механизм регулирования положения верхней траверсы по высоте.

В верхней траверсе 8 закреплен электродвигатель 18, на валу электродвигателя закреплена шестерня 19, кинематически связанная с зубчатым колесом 20. В свою очередь, зубчатое колесо 20 закреплено на валу 21, вращающемся в опорах 22. Вал через муфты 23 соединен с червяками 24, находящимися в зацеплении с червячными колесами 25. Колеса 25 закреплены на тягах 15.

Принцип действия механизма. При включении электродвигателя 18 вращательное движение передается через шестерню 19 колесу 20, валу 21, муфтам 23, червякам 24, червячным колесам 25, тягам 15, полумуфте 14, штокам 11. При этом, в зависимости от направления вращения электродвигателя

18, штоки 11 или вворачиваются во фланцы 12, опуская тем самым траверсу 8 вниз, или выворачиваются из фланцев, поднимая тем самым с помощью пружин 17 траверсу 8 вверх.

Регулировки: после разборки пресса требуется установить верхнюю траверсу параллельно нижней. В зависимости от того, в какой части траверсы (в левой или правой) наблюдается перекос, соответственно разъединяют или левую, или правую муфты 23. Затем, вращая с помощью гаечного ключа квадрат хвостовика 26 тяг 15, устраняем перекос верхней траверсы. После выполнения регулировки необходимо восстановить соединение муфты 23 с валом 21.

Механизм позиционирования вырубочной каретки вдоль траверсы.

Основание 27 вырубочной каретки 28 с помощью четырех роликовых опор 29 подвешено на направляющих верхней траверсы 9 и через стакан 30, жестко соединенный с основанием 27, соединено с гайкой 31. Гайка 31 навинчена на ходовой винт 32, ходовой винт через упругую муфту 33 соединен с гидромотором 34 гидроусилителя 35.

Принцип действия механизма. При включении гидроусилителя 35, пошаговое движение получает ходовой винт 32 через муфту 33 от гидромотора 34. Через кинематическую цепочку гайка 31, стакан 30, основание 27 получает движение каретка 28 по направляющим 9. В зависимости от направления вращения ходового винта каретка движется налево или направо.

Механизм углового позиционирования резака.

Гидромотор усилителя 36 через упругую муфту 37 соединен с ходовым валом 38. На вал на шпонке 39 насажена коническая шестерня 40, которая кинематически связана с конической шестерней 41, закрепленной на валике 42. Валик 42 с помощью шарикоподшипников вставлен в стакан

30. На нижнем конце валика 42 закреплена прямозубая шестерня 43. Шестерня 43 кинематически связана с колесом 44, шарнирно установленном на основании 27. Корпус каретки 28 жестко соединен с зубчатым колесом 44, а к корпусу каретки крепится установочная плита 45 с резаком 46.

Принцип действия механизма. При включении гидроусилителя 36 пошаговое движение через упругую муфту 37 получает ходовой вал 38, а с ним и конические шестерни 40, 41, валик 42, шестерня 43 и зубчатое колесо 44. Колесо, поворачиваясь, разворачивает каретку 28 и резак 46 с установочной плитой 45.

В зависимости от направления вращения ходового валика каретка с резаком может разворачиваться по часовой стрелке или против нее.

Механизм смены инструмента.

В корпусе каретки 28 установлен электродвигатель 47. На валу электродвигателя закреплен червяк 48, передающий вращательное движение червячному колесу 49. На валу колеса 49 посажен червяк 50, находящийся в зацеплении с червячным колесом 51. Червячное колесо 51 закреплено на правой полуоси 52. Полуоси 52 на подшипниках закреплены в корпусе каретки 28. На полуосях 52 закреплены две щечки 53. К щечкам через направляющие втулки 54, стержни 55, пружины 56 крепится установочная плита 45 с резаком 46.

Принцип действия механизма. При включении электродвигателя 47 вращательное движение через червяк 48, червячное колесо 49, червяк 50, червячное колесо 51 передается осям 52. Оси 52, поворачиваясь, перемещают щечки 53 с установочной плитой 45 и резаком 46.

Механизм перемещения вырубочного стола.

Механизм предназначен для перемещения вырубочного стола и лежащего на нем листового материала размером 600 × 800 мм, заданного программой управления прессом (координата Y). Механизм расположен позади пресса и пристыкован к нижней траверсе. Механизм перемещения вырубочного стола собран на рамном основании с двумя опорными стойками 57. К раме крепятся две плиты 58, 59. Плита 59 вместе с рамой крепится к нижней траверсе 9 пресса. На плиты 58, 59 жестко посажены две цилиндрические направляющие 60. Между цилиндрическими направляющими 60 в плитах 58, 59 на подшипниках установлен ходовой винт 61. На хвостовик ходового винта крепится зубчатый барабан 62, который зубчатым ремнем 63 соединен с зубчатым барабаном 64, закрепленным на валу гидромотора 65. Подача жидкости под давлением в гидромотор осуществляется распределителем 65, управляемым шаговым двигателем 67. На цилиндрические направляющие 60 надет ползун 68 с гайкой 69, навернутой на ходовой винт 61. К ползуну 68 тягами 70 жестко крепится стол 71, одновременно являющийся вырубочной плитой. Стол 71 лежит на поверхности нижней траверсы 3.

Принцип действия механизма. На стол 71 укладывается лист материала, подвергаемого разрубу. Положение листа на столе определяется двумя угловыми направляющими, жестко смонтированными на столе. Включается гидропривод и запускается программа управления прессом. При обработке кадра программы с информацией о позиционировании по координате Y. Напряжение подается в обмотки шагового двигателя 67. Вал двигателя, поворачиваясь по часовой стрелке или против нее, в зависимости от вида команды (±) смещает распределитель 66. Распределитель 66, переключаясь, подает жидкость под давлением в гидромотор 65. Ротор гидромотора 65, поворачиваясь на заданный угол через зубчатую ременную передачу 64, 63, 62, передает угловое поворотное движение ходовому винту

61. Винт 61 смещает в горизонтальном направлении ползун 68 с гайкой 69, а тем самым и вырубочный стол 71 на определенную заданную величину по координате Y. После отработки команды вырубочный стол останавливается.

При автоматизированном раскрое листовых материалов на прессе с программным управлением выполняются специфические технологические операции, связанные с позиционированием режущего инструмента относительно раскраиваемого материала. Результат позиционирования должен с заданной точностью соответствовать исходной раскладке лекал деталей. Программное позиционирование, обеспечиваемое системой управления исполнительных механизмов, то есть перемещение (поворот) резака и перемещение материала на заданные величины, дает относительно небольшую погрешность за счет, главным образом, погрешности в механических передачах и составляет 0,1 мм. Основная погрешность в реализации раскладки лекал возникает как результат неточного базирования листов материала и режущего инструмента относительно самих исполнительных механизмов, а также неточного изготовления резака. Неточное базирование материала вызывает лишь параллельное смещение (по двум линейным координатам) рисунка раскладки и не меняет его в совокупности, что легко устранимо, так как затрагивает лишь краевые припуски. Основную опасность представляют погрешности, связанные с изготовлением и базированием резака.

Для задания положения (координат) детали на раскладке достаточно три характеристики. Две из них указывают местонахождение детали в плоской системе координат раскраиваемого листа материала (линейные координаты).

Третья характеристика указывает угол ориентации детали относительно системы координат листа (угловая координата). В соответствии с рассматриваемым способом позиционирования на лекале детали и на режущем инструменте должны быть определены: точка, характеризующаяся линейными координатами, и линия, указывающая направление ориентации детали (угол ориентации).

В качестве такой линии, определяющей направление ориентации детали, используется продольная ось колодки, применяемая при проектировании деталей. Направление ориентации детали в раскладке задается радиусом-вектором, направленным от пятки к носку. В качестве точки, позиционируемой по линейным координатам, выбирается точка середины отрезка, соединяющего пятку и носок.