Добавлен: 10.11.2023

Просмотров: 162

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

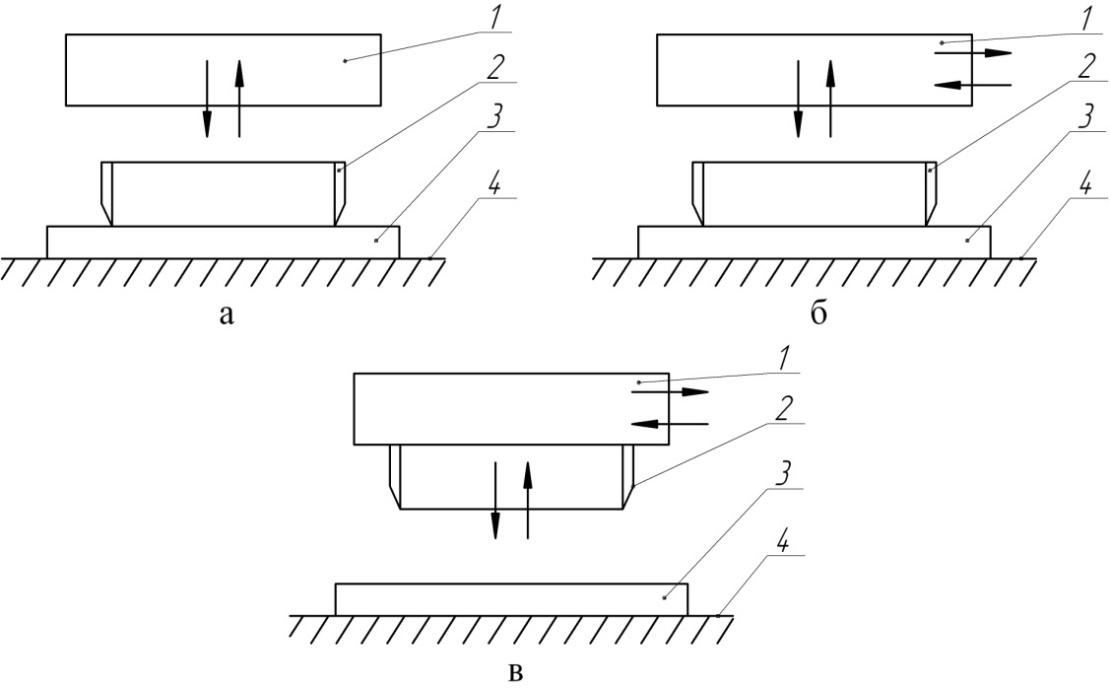

При автоматизированном раскрое резак 2 (рис. 2.1 в) прикреплен к ударнику 2 и вместе с ним перемещается под раскраиваемым материалом 3, лежащим на опоре 4.

Рисунок 2.1 – Схемы способов раскроя на прессах

2.2 Классификация прессов для автоматизированного раскроя с ЧПУ

Применяемые вырубочные прессы и прессы-автоматы обеспечивают раскрой всех видов материалов: натуральных кож, листовых и рулонных материалов (синтетических кож, искусственных кож, тканей, картона, меха и т. п.). Вырубочные прессы обеспечивают параллельный способ раскроя, так как инструмент, применяемый на таких прессах, представляет собой нож, контур режущей кромки которого соответствует вырубаемой детали. При вырубании происходит не обвод контура детали, а одновременное вырезание детали из однослойной заготовки или настила. Такой способ широко применяется в производстве с большим объемом выпуска типовых изделий, так как невысокая трудоемкость раскроя типовых изделий непосредственно обеспечивается использованием инструмента соответствующего контура. Но в производствах с небольшими партиями выпуска изделий и в случае частой смены ассортимента изготавливаемой продукции параллельный способ становится убыточным в связи с необходимостью изготовления большой номенклатуры резачного инструмента, что требует затрат на материалы, на изготовление резаков, на производственные площади, требуемые для хранения всего резачного инструмента.

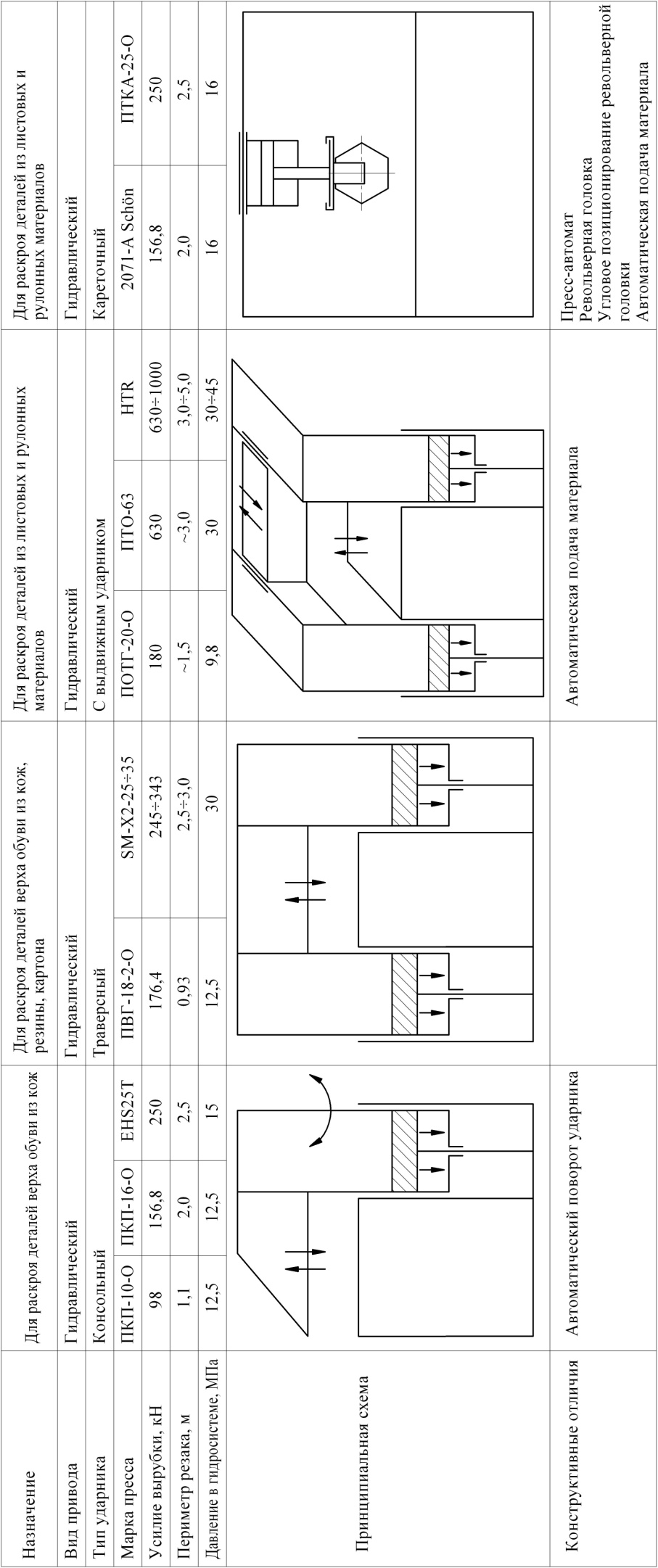

По конструкции исполнительного механизма прессы делятся на три типа: консольные, траверсные, кареточные. Каждый тип имеет свой конструктивный ряд: от простых прессов с ручным управлением и ручной подачей раскраиваемых материалов и резаков до прессов-автоматов с программным управлением и автоматической подачей раскраиваемых материалов. Конструктивные схемы, назначение и силовые характеристики прессов сведены в таблицу 2.1, где представлены типовые представители прессов с характерными техническими характеристиками, конструктивными особенностями. В настоящее время производителями прессов для автоматизированного раскроя являются фирмы: Ring Maschinenbau (Германия) [4], Atom (Италия) [5], Schoen&Sandt (Германия) [6], Chenfeng (Тайвань) [7], Сhiesa Artorige (Італия) [8].

Прессы консольного типа не автоматизированы, процессы вырубки, укладки материала на вырубочный стол и расстановки резаков производятся вручную. Автоматизацию освоили прессы траверсного, кареточного типа и с выдвижным ударником, при этом в некоторых из них автоматизацией обеспечены механизмы вырубания и подачи материала, а в некоторых – только механизм вырубания. Вспомогательные операции по укладке материалов, сборке кроя и отходов выполняются либо вручную, либо с привлечением дополнительных средств автоматизации. Для обеспечения автоматизации вспомогательных операций разрабатываются раскройные манипуляторы. Такие программно управляемые прессы с манипуляторами составляют робототехнические комплексы раскроя, которые могут быть использованы на гибком автоматизированном раскройном участке.

| Таблица 2.1 – Классификация прессов для автоматизированного раскроя |  |

2.3 Конструкция вырубочного инструмента пресса

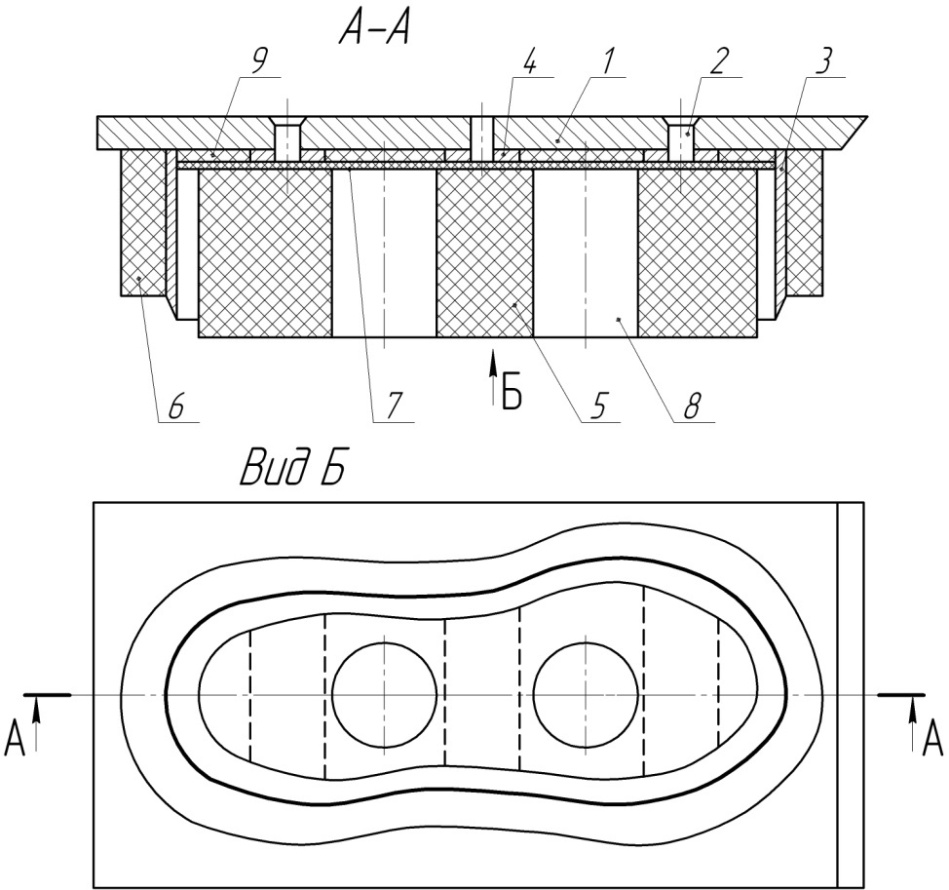

Конструктивно сменный режущий инструмент пресса выполнен в виде разъемной пары: установочная плита – резак. Причем установочная плита постоянно закреплена на каретке, а резак является сменным инструментом. Исполнение элементов крепления на установочной плите и на резаке производится по единой технологии, что позволяет обеспечить высокую точность установки резака на каретке. Конструкция резака представлена на рис. 2.2.

Рисунок 2.2 – Конструкция вырубочного инструмента

Установочная плита 1 как принадлежность пресса имеет центральное отверстие, совпадающее с вертикальной осью вырубочной каретки. Крепление установочной плиты в вырубочной каретке осуществляется соединением «ласточкин хвост», фиксация установочной плиты производится двумя подпружиненными стопорными шариками.

Резак 2 изготавливается по стандартной технологии из полосовой резачной стали высотой 32 или 50 мм. Затем во внутреннюю полость резака ввариваются предварительно подобранные ребра жесткости 3 из полосовой стали. Ребра жесткости выполняют две функции. Первая – обеспечение жесткости резаку, вторая – через эти ребра сверлятся по специальному кондуктору отверстия, а в отверстия с помощью винтов 4 крепится к установочной плите резак. Это самая ответственная стадия изготовления резака, так как от точности сверления центрального отверстия зависит в дальнейшем точность крепления резака к установочной плите, ведь кондуктор базируется по этому отверстию к осевой линии, проходящей через носочную и пяточную зоны резака.

Изготовленный таким образом резак крепится к установочной плите винтами 2. С целью удаления вырубленных деталей из полости резака и предотвращения подъема листа при движении резака вверх (за счет сил трения наружной стенки резака о материал) режущий инструмент снабжается внутренним 5 и наружным 6 выталкивателями, выполненными из пористой резины. Для придания эластичности во внутреннем выталкивателе вырубаются отверстия 8. Для плотного удержания внутреннего выталкивателя в резаке он наклеивается на стельку из обувного картона

7, вырубленную этим же резаком. Чтобы равномерно распределить нагрузку, пространство между ребрами жесткости и плитой заполняется картоном 9.

2.4 Конструкция траверсного пресса для раскроя

Типовым представителем траверсного пресса для автоматизированного раскроя является пресс ПВГ-18-2-ПУ. Пресс предназначен для вырубки деталей низа обуви из резины, кожволона, картона и других листовых материалов размером не более 600×600 мм специальными резаками на алюминиевой плите с покрытием. Пресс может быть использован в вырубочных цехах на обувных предприятиях для автоматизированного раскроя.

Техническая характеристика пресса ПВГ-18-2-ПУ

| Производительность, пар/час | 792 |

| Усилие вырубки, кН | 180 |

| Максимальное усилие вырубки, кН | 200 |

| Ширина рабочего прохода, мм | 1100 |

| Максимальный периметр резака, мм | 930 |

| Ход траверсы, мм | 20-70 |

| Точность позиционирования, мм | 0,5 |

| Максимальное рабочее давление в гидросистеме силового привода, МПа | 10 |

| Максимальное рабочее давление транспортных приводов, МПа | 6,3 |

| Размер рабочей площади вырубочной плиты, мм | 600×600 |

| Ход вырубочного стола, мм | 560 |

| Ход каретки, мм | 1000 |

| Скорость перемещения каретки, м/с | 0,4 |

| Скорость перемещения стола, м/с | 0,2 |

| Угловая скорость каретки, рад/с | 0,1 |

| Количество сменных резаков, шт. | 2 |

| Мощность электродвигателя гидропривода, кВт | 3,3 |

| Мощность электродвигателя гидропривода транспортных механизмов, кВт | 3 |

| Мощность электродвигателя механизма регулировки траверсы на высоте, кВт | 0,55 |

| Мощность электродвигателя механизма смены инструмента, кВт | 0,06 |

| Тип гидроусилителя с шаговым двигателем | 332 ГТ8-22 |

| Стойка управления ЧПУ Н33-1М | 1 |

Пресс ПВГ-18-2-ПУ состоит из следующих составных частей:

- пресс ПВГ-18-О;

- насосная установка 12АГ48–22Н;

- стойка управления ЧПУН33-1М;

- пульт управления для наладочного режима;

- механизм перемещения стола;

- механизм перемещения каретки;

- механизм поворота резака.

Кинематическая схема пресса представлена на рис. 2.3. В конструкцию пресса входят следующие механизмы: механизм для осуществления функции вырубания, механизм для регулирования положения верхней траверсы по высоте, механизм горизонтального перемещения вырубочной каретки, механизм углового перемещения резака, механизм смены резака, механизм подачи листового материала в зону разруба.

Механизм вырубания.

Остов пресса имеет сборную конструкцию, состоящую из следующих узлов и деталей: жесткого рамного основания 1, к основанию с помощью болтовых соединений крепятся две чугунные стойки 2, к стойкам крепится нижняя траверса 3. К нижней траверсе слева и справа крепятся две цилиндрические направляющие 4, нижняя часть цилиндрических направляющих закрыта фланцами 5, по центру которых имеются отверстия с трапецеидальной (силовой) резьбой. В цилиндрические направляющие 4 вставлены пустотелые скалки 6. В верхней части скалок цилиндрическая поверхность переходит в конусную, а на конусные поверхности насаживаются, соответственно, два корпуса 7. К корпусам 7 болтовым соединением крепится верхняя траверса 8 с направляющими 9. В нижней части скалки образован силовой гидроцилиндр, состоящий: из поршня 10, штока 11, крышки 12.

На наружной поверхности штока 11 нарезана трапецеидальная резьба, а сам шток ввернут во фланец 5. Поршень 10 закреплен на штоке 11 с помощью стопорного кольца 13. Рабочей полостью силового гидроцилиндра является пространство, заключенное между крышкой 12 и поршнем 10. В верхней части штока 11 над поршнем закреплена полумуфта 14, имеющая квадратное сечение отверстия, в это отверстие вставляется тяга 15, имеющая в нижней части квадратное сечение