Добавлен: 10.11.2023

Просмотров: 161

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, чтобы сквозь нее мог пройти нож на необходимую глубину, не достигая основания. Настил укладывается на перфорированной бумаге для прохождения воздуха и подается на рабочую поверхность стола 1. Сверху на настил укладывается полиэтиленовая пленка для создания вакуума. Подается команда на включение вакуумной установки, настил при этом прессуется. Системой управления раскройной установкой предусмотрено включение вакуумного сжатия полотен разрезаемого настила только в зоне резания, что повышает качество резания и снижает потребление электроэнергии.

Процесс настилания и раскроя настила должен отвечать определенным условиям. Тип бумаги для подстилки должен сочетаться со свойствами раскраиваемого материала. Высота настила определяется свойствами материала и конфигурацией вырезаемых деталей. Для покрытия настила должна применяться пленка высокого давления. Настилать материал следует без натяжения.

Изготовление настила и подача его в зону обработки может осуществляться различными способами. Обычно рулонный материал разматывается со скалки 4, настилается и передается на раскройный стол, где он закрепляется и раскраивается. Конвейерные раскройные системы автоматически подают порции настила для раскроя на поверхность раскройного стола. Столы для настила должны быть выровнены и совмещены с раскройным комплексом так, чтобы настил перетягивался на поверхность, где осуществляется раскрой, двигаясь поступательно со строгим позиционированием выровненной кромки настила.

Автоматический раскройный комплекс фирмы «Gerber Technology» оснащен конвейерной системой перемещения настила, что не ограничивает длину настила и позволяет производить съем готового кроя одновременно с раскроем материала. При этом система может иметь автономный конвейер (стол) 8 съема раскроенных деталей с пультом управления 7.

Раскройное устройство состоит из раскройной головки 2, расположенной на портале 3, выполненном в виде подвижной балки, перемещающейся вдоль настилочного стола. Раскройная головка 2 движется по балке поперек стола. Сложение движений по двум координатам позволяет вырезать детали сложной конфигурации. Режущая головка представляет собой управляемое устройство, обеспечивающее осциллирующее движение ножа по вертикали для уменьшения угла резания. Кроме того, она выполняет координированные движения для установки ножа в позицию для прорезания материала в начале операции и в углах вырезаемой детали, а также обеспечения постоянства положения оси сечения лезвия ножа - по касательной к профилю лекала, по которому вырезается деталь. Режущий инструмент (нож) делается из высокопрочной стали, это увеличивает его жесткость и позволяет делать его шириной не более 5 мм, что повышает точность раскраиваемых деталей.

По команде с панели управления 5 в начале раскроя материала двухкоординатное раскройное устройство выводит нож в исходное положение в соответствии с программой раскроя. В первую очередь нож делает прорези в углах излома контура детали. Далее выполняется резание по основным участкам контура детали и настиле согласно последовательности, определенной при проектировании раскладки лекал. После окончания программы резания выключается вакуум, и раскройный настил с помощью транспортирующих средств сдвигается из рабочей зоны на съемный стол. Со стола крой разбирается, а комплекс готов к обработке очередной программы.

Пульт управления

6 установлен на поворотном кронштейне. К программным особенностям АРК фирмы «Gerber Technology» относятся: операционная система Windows, обладающая возможностями многозадачности; просмотр раскладки лекал для избежания ошибок; автоматическая оптимизация пути резания; отображение на дисплее раскладки во время резания; отображение последовательности резания; непрерывное отображение параметров системы: уровень вакуума, скорость резания и т. д.; диагностика системы; система контроля за скоростью раскроя для повышения производительности; регулировка вертикальной скорости ножа с учетом увеличения производительности и устранения плавления ткани; организация очереди раскладок.

Аналогичную структуру и конструкции составных частей имеют раскройные комплексы фирмы «Investronica Sistemas». На рис. 5.2 показана блок-схема машины фирмы «Investcut» [28]. Машина включает модуль раскроя с раскройной головкой 5, расположенной на портале 7, раскройным столом 6 и столом съема изделия 8. Система управления стола съема позволяет производить его автоматический или ручной запуск посредством ряда команд, подаваемых с пульта управления 4 блока 1. В автоматическом режиме стол приема движется синхронно с конвейером, в то время как в режиме ручного управления лента может перемещаться по команде оператора. Вакуумная установка 3, управляемая с панели 2, обеспечивает прессование настила.

Рисунок 5.2 – Блок-схема машины фирмы «Investcut»

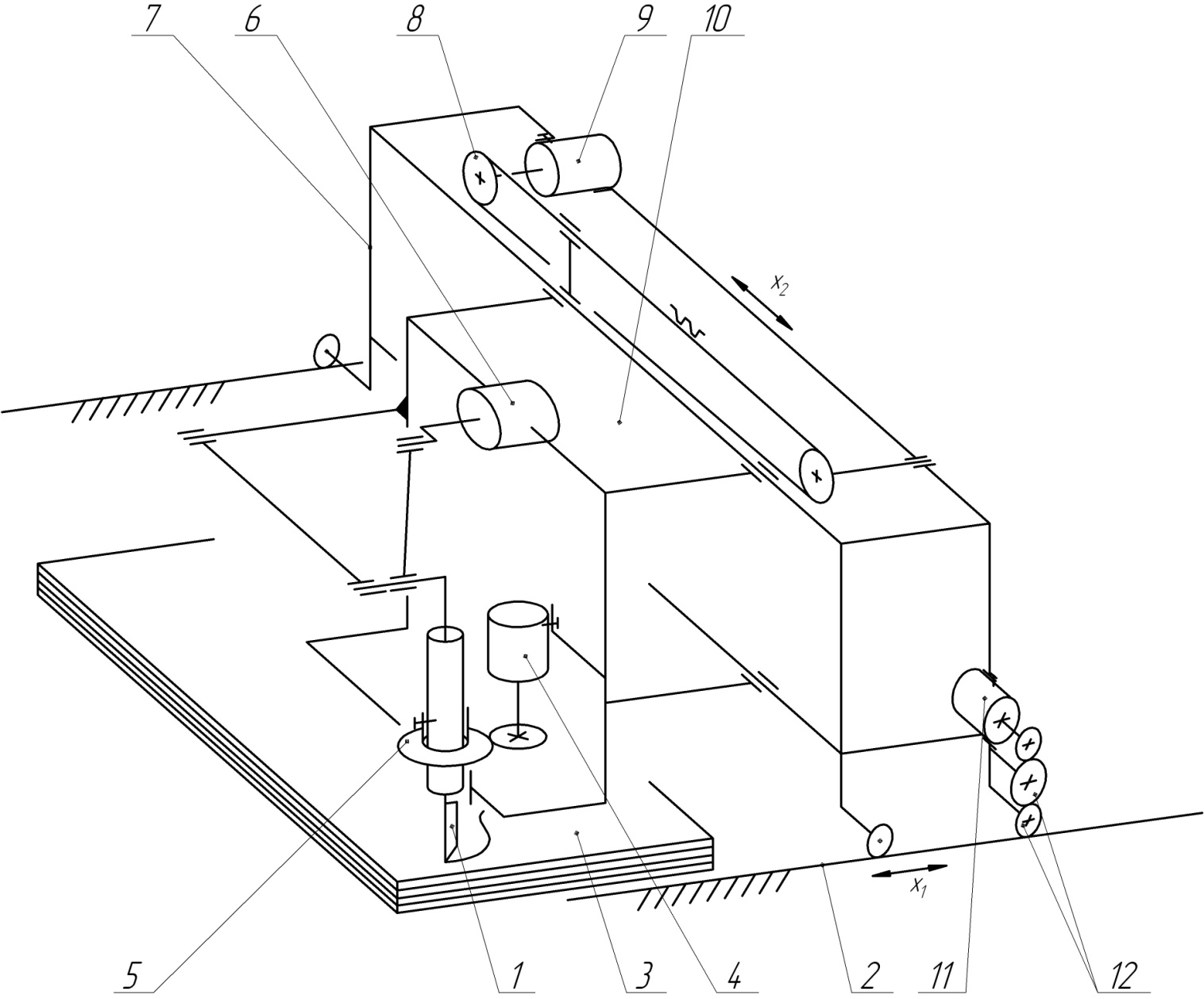

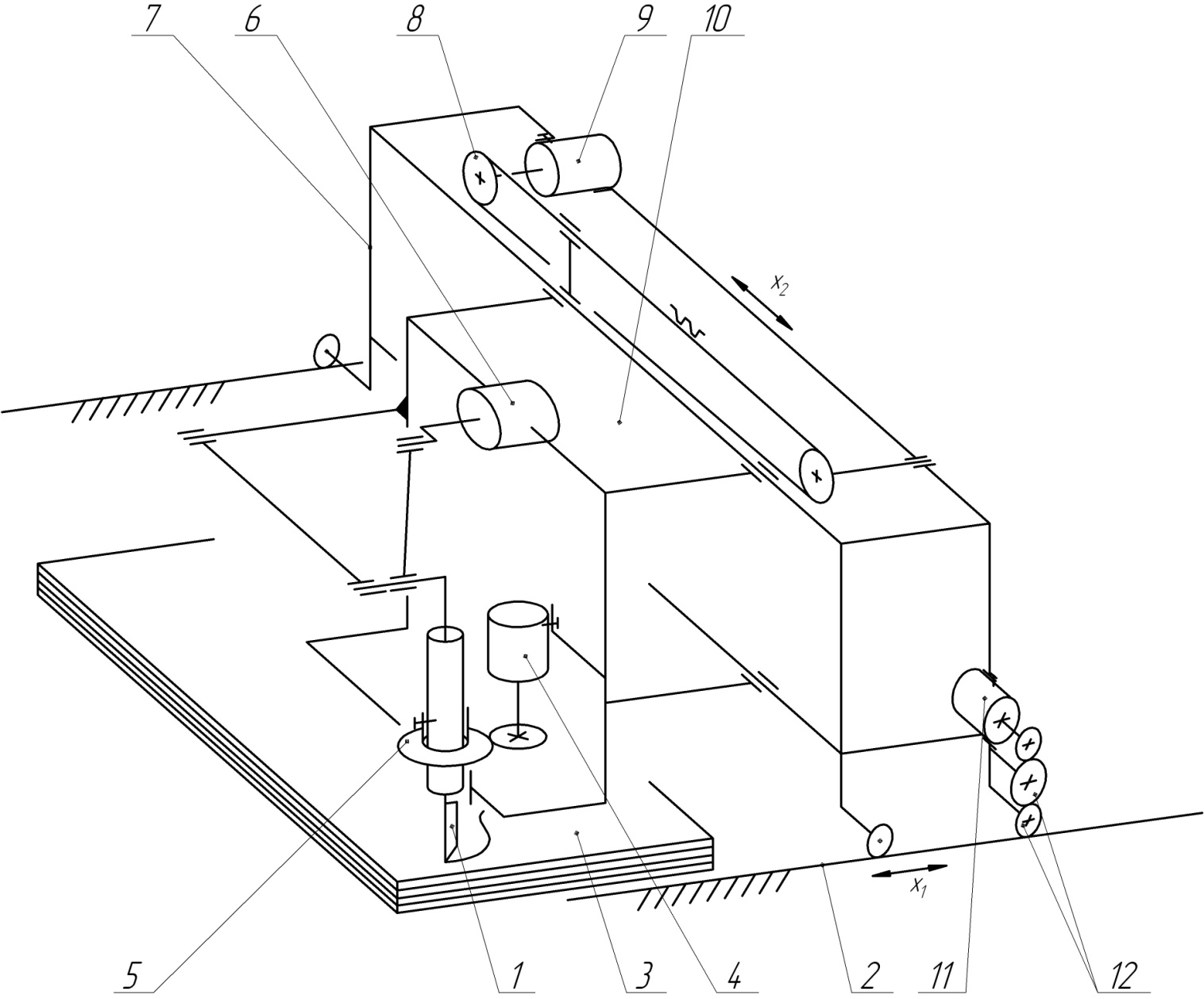

Основной исполнительной частью автоматизированных раскройных комплексов и агрегатов является раскройная головка, работающая по заданной программе. На рис. 5.3 представлена кинематическая схема механизма перемещения раскройной головки, у которого портал 7 расположен над раскройным (настилочным) столом 2, на котором подготовлен к раскрою настил материала 3.

Рисунок 5.3 – Кинематическая схема раскройного устройства

Портал перемещается на катках вдоль стола (настила) с помощью зубчато-реечной передачи 12, приводимой в движение электродвигателем 11, обрабатывается первая координата х1. Вторая координата х2обрабатывается при перемещении головки 10 относительно портала (поперек настила) с помощью зубчато-ременной передачи

8 от электродвигателя 9. Нож машины 1, выполненный в виде остроконечного лезвия, обеспечивающего не только виброрезание, но и вибропрокол настила, получает осциллирующее движение от электродвигателя 6 через кривошипно-коромысловый механизм. Поворот ножа относительно вертикальной оси на углах вырезаемой фигуры или криволинейных участках осуществляется механизмом, который приводится в движение электродвигателем 4 через зубчатую передачу 5. Работа агрегата протекает следующим образом. После настилания агрегат с заложенной программой раскроя включается в работу. Вначале обрабатываются углы всех деталей, поскольку жесткость настила пока максимальна и не происходит смещения слоев. Углы обрабатываются последовательным проколом ножа по одной стороне угла, затем выводом ножа из настила, переориентированием его и проколом настила по второй стороне угла. Далее нож переходит к следующему углу этой же детали или следующей. После обработки углов начинается собственно раскрой, при котором нож входит в прорез угла и начинает обрабатывать сторону детали. При этом происходит смещение портала относительно настила, головки – относительно портала и поворот ножа в головке – относительно лезвия.

При раскрое материала пластинчатым ножом пленка прижимает его к поверхности стола, что удерживает материал от смещения при раскрое. Пластинчатый нож перемещается в автоматизированном комплексе двухкоординатным устройством. К таким устройствам можно отнести отечественную установку «Спутник», раскройные установки TexCut 2025 и TexCut 2050 фирмы «Kuris-Wastema», раскройные установки фирмы «F.K. Group» и др.

В начале раскроя материала нож по командам с пульта управления должен быть выведен в исходное положение, как это предусматривается в программе раскроя. Далее нож по программе (полученной в подсистеме «Раскладка» САПР) вырезает основные контуры деталей в настиле согласно последовательности, определенной при проектировании раскладки лекал.

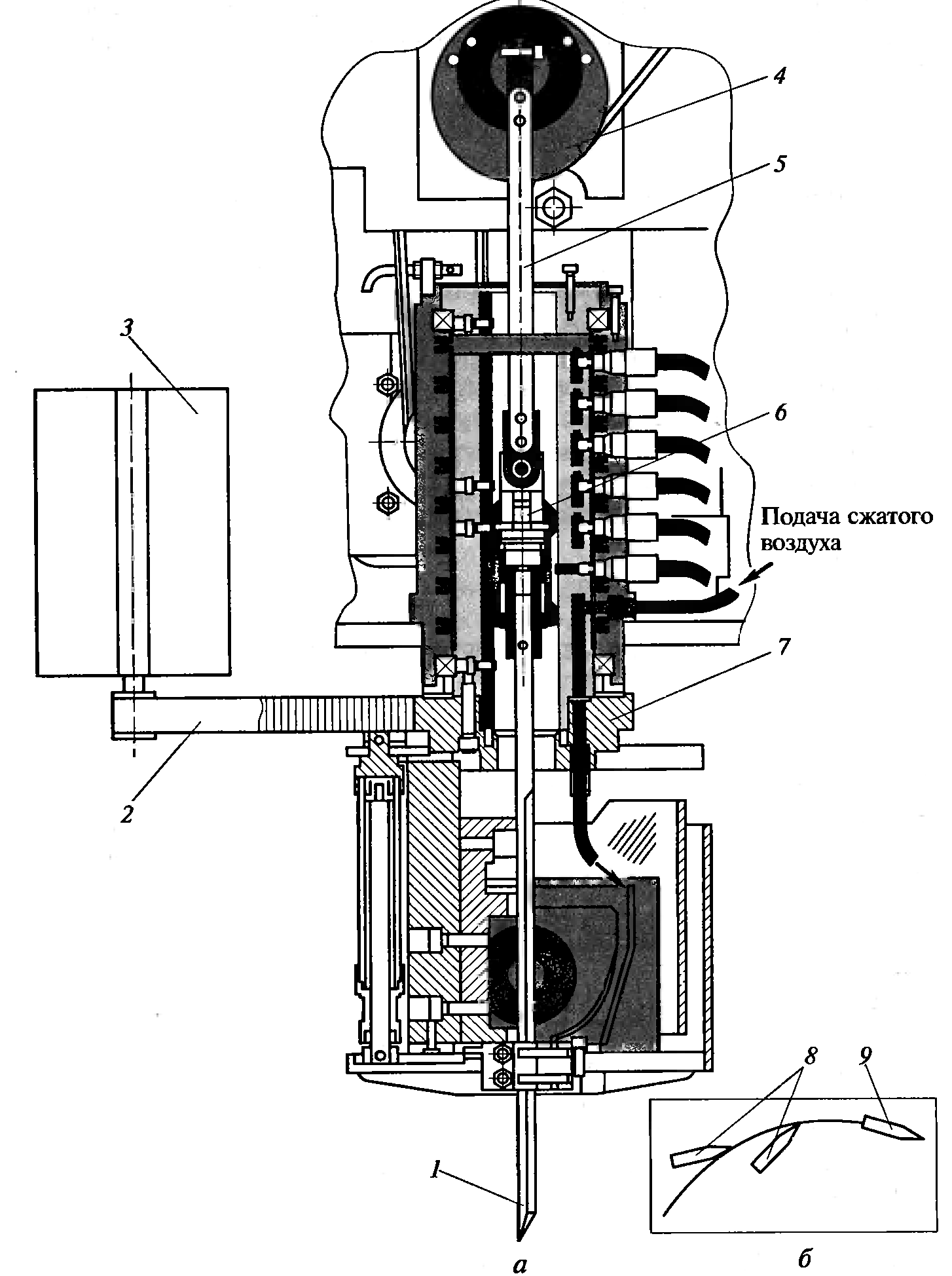

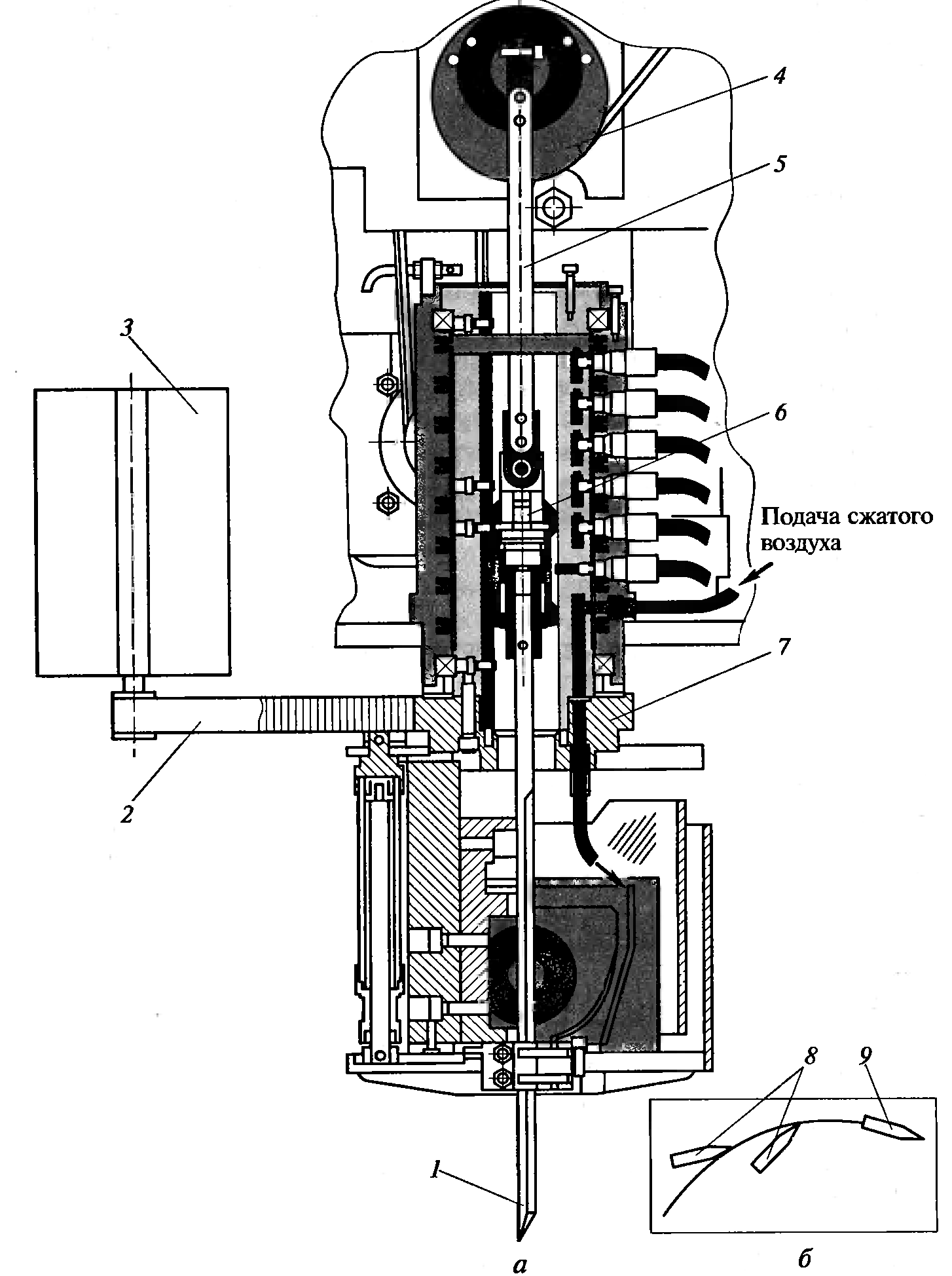

Пластинчатый нож 1 (рис. 5.4а) [26], прикрепленный к нижней части ползуна-муфты 6 в головке раскройной установки, получает привод от вала электродвигателя через кривошип 4 и шатун 5. Ползун-муфта 6 проходит в цилиндре с боковыми отверстиями, в которые подается сжатый воздух. Разворот ножа производится от шагового электродвигателя 3 через зубчато-ременную передачу

2 на шкив 7. Нож должен быть направлен по линии реза в направлении перемещения головки раскройной установки. Наличие семи подводов от воздушного компрессора между наружным цилиндром и ротором позволяет нижней пластине и ножу 1 свободно и динамично вращаться.

Установка снабжается заточным устройством от дискового круга, которое производит заточку ножа по всей длине и на высокой скорости, что гарантирует высокое качество резания материала.

На рис. 5.4б представлены варианты расположения ножа (схемы резания) при раскрое материала по криволинейному контуру: позиции 8 соответствует неправильное расположение ножа, а позиции 9 – правильный вариант схемы раскроя материала.

Рисунок 5.4 - Устройство привода ножа

в раскройной установке фирмы «F.K. Group»

5.4 Система управления установки для раскроя механическим ножом

Автоматизированное оборудование для раскроя механическим ножом в последние 20 лет пережило модернизацию аппаратной и программной частями управления установками.

Для демонстрации программно-аппаратных возможностей современных установок для раскроя механических ножом ниже приведена машина FC 4 итальянской фирмы «Teseo spa».

Машина FC 4 [32] оснащена проекционным аппаратом High Brilliance, представляющим собой воплощение современных достижений в оптике. Высокая разрешающая способность и контрастность обеспечивают хорошую видимость и четкое разграничение проецируемых деталей на любом материале и позволяют оператору осуществить с высокой точностью операцию раскроя (при натуральном освещении) как на черной, так и на лакированной (блестящей) коже.

Специалисты фирмы отмечают, что рабочая площадь раскроя разделена на секторы, т.е. обладает системой «секторизации» DCV. которая изобретена и запатентована фирмой. С помощью вакуумной вытяжки, находящейся внутри этой структуры, обеспечивается наибольшее натяжение кожи только на участке раскроя. Таким образом, обеспечивается быстрый, ровный и точный раскрой на детали как тонких, так и плотных участков кожи.

Режущий инструмент может быть разнообразным. Каждая раскройная головка может иметь до 8 видов различных резаков (специально разработанных) для получения максимальной рентабельности процесса раскроя. Лезвие инструмента изготовлено из специального сплава, который позволяет сохранить остроту режущей части в течение продолжительного времени. Оснащение машины такими инструментами обеспечивает быстроту и высокое качество выполнения операции, в том числе точность раскроя даже самых мелких деталей независимо от толщины и типа раскраиваемого материала (например, толстые кожи, чепрак, поролон, тексон и др.). Нанесение различных рисунков на коже осуществляется с помощью фигурных пробойников. Для быстроты проведения этого процесса одновременно могут работать до 5 пробойников.

Процесс настилания и раскроя настила должен отвечать определенным условиям. Тип бумаги для подстилки должен сочетаться со свойствами раскраиваемого материала. Высота настила определяется свойствами материала и конфигурацией вырезаемых деталей. Для покрытия настила должна применяться пленка высокого давления. Настилать материал следует без натяжения.

Изготовление настила и подача его в зону обработки может осуществляться различными способами. Обычно рулонный материал разматывается со скалки 4, настилается и передается на раскройный стол, где он закрепляется и раскраивается. Конвейерные раскройные системы автоматически подают порции настила для раскроя на поверхность раскройного стола. Столы для настила должны быть выровнены и совмещены с раскройным комплексом так, чтобы настил перетягивался на поверхность, где осуществляется раскрой, двигаясь поступательно со строгим позиционированием выровненной кромки настила.

Автоматический раскройный комплекс фирмы «Gerber Technology» оснащен конвейерной системой перемещения настила, что не ограничивает длину настила и позволяет производить съем готового кроя одновременно с раскроем материала. При этом система может иметь автономный конвейер (стол) 8 съема раскроенных деталей с пультом управления 7.

Раскройное устройство состоит из раскройной головки 2, расположенной на портале 3, выполненном в виде подвижной балки, перемещающейся вдоль настилочного стола. Раскройная головка 2 движется по балке поперек стола. Сложение движений по двум координатам позволяет вырезать детали сложной конфигурации. Режущая головка представляет собой управляемое устройство, обеспечивающее осциллирующее движение ножа по вертикали для уменьшения угла резания. Кроме того, она выполняет координированные движения для установки ножа в позицию для прорезания материала в начале операции и в углах вырезаемой детали, а также обеспечения постоянства положения оси сечения лезвия ножа - по касательной к профилю лекала, по которому вырезается деталь. Режущий инструмент (нож) делается из высокопрочной стали, это увеличивает его жесткость и позволяет делать его шириной не более 5 мм, что повышает точность раскраиваемых деталей.

По команде с панели управления 5 в начале раскроя материала двухкоординатное раскройное устройство выводит нож в исходное положение в соответствии с программой раскроя. В первую очередь нож делает прорези в углах излома контура детали. Далее выполняется резание по основным участкам контура детали и настиле согласно последовательности, определенной при проектировании раскладки лекал. После окончания программы резания выключается вакуум, и раскройный настил с помощью транспортирующих средств сдвигается из рабочей зоны на съемный стол. Со стола крой разбирается, а комплекс готов к обработке очередной программы.

Пульт управления

6 установлен на поворотном кронштейне. К программным особенностям АРК фирмы «Gerber Technology» относятся: операционная система Windows, обладающая возможностями многозадачности; просмотр раскладки лекал для избежания ошибок; автоматическая оптимизация пути резания; отображение на дисплее раскладки во время резания; отображение последовательности резания; непрерывное отображение параметров системы: уровень вакуума, скорость резания и т. д.; диагностика системы; система контроля за скоростью раскроя для повышения производительности; регулировка вертикальной скорости ножа с учетом увеличения производительности и устранения плавления ткани; организация очереди раскладок.

Аналогичную структуру и конструкции составных частей имеют раскройные комплексы фирмы «Investronica Sistemas». На рис. 5.2 показана блок-схема машины фирмы «Investcut» [28]. Машина включает модуль раскроя с раскройной головкой 5, расположенной на портале 7, раскройным столом 6 и столом съема изделия 8. Система управления стола съема позволяет производить его автоматический или ручной запуск посредством ряда команд, подаваемых с пульта управления 4 блока 1. В автоматическом режиме стол приема движется синхронно с конвейером, в то время как в режиме ручного управления лента может перемещаться по команде оператора. Вакуумная установка 3, управляемая с панели 2, обеспечивает прессование настила.

Рисунок 5.2 – Блок-схема машины фирмы «Investcut»

Основной исполнительной частью автоматизированных раскройных комплексов и агрегатов является раскройная головка, работающая по заданной программе. На рис. 5.3 представлена кинематическая схема механизма перемещения раскройной головки, у которого портал 7 расположен над раскройным (настилочным) столом 2, на котором подготовлен к раскрою настил материала 3.

Рисунок 5.3 – Кинематическая схема раскройного устройства

Портал перемещается на катках вдоль стола (настила) с помощью зубчато-реечной передачи 12, приводимой в движение электродвигателем 11, обрабатывается первая координата х1. Вторая координата х2обрабатывается при перемещении головки 10 относительно портала (поперек настила) с помощью зубчато-ременной передачи

8 от электродвигателя 9. Нож машины 1, выполненный в виде остроконечного лезвия, обеспечивающего не только виброрезание, но и вибропрокол настила, получает осциллирующее движение от электродвигателя 6 через кривошипно-коромысловый механизм. Поворот ножа относительно вертикальной оси на углах вырезаемой фигуры или криволинейных участках осуществляется механизмом, который приводится в движение электродвигателем 4 через зубчатую передачу 5. Работа агрегата протекает следующим образом. После настилания агрегат с заложенной программой раскроя включается в работу. Вначале обрабатываются углы всех деталей, поскольку жесткость настила пока максимальна и не происходит смещения слоев. Углы обрабатываются последовательным проколом ножа по одной стороне угла, затем выводом ножа из настила, переориентированием его и проколом настила по второй стороне угла. Далее нож переходит к следующему углу этой же детали или следующей. После обработки углов начинается собственно раскрой, при котором нож входит в прорез угла и начинает обрабатывать сторону детали. При этом происходит смещение портала относительно настила, головки – относительно портала и поворот ножа в головке – относительно лезвия.

При раскрое материала пластинчатым ножом пленка прижимает его к поверхности стола, что удерживает материал от смещения при раскрое. Пластинчатый нож перемещается в автоматизированном комплексе двухкоординатным устройством. К таким устройствам можно отнести отечественную установку «Спутник», раскройные установки TexCut 2025 и TexCut 2050 фирмы «Kuris-Wastema», раскройные установки фирмы «F.K. Group» и др.

В начале раскроя материала нож по командам с пульта управления должен быть выведен в исходное положение, как это предусматривается в программе раскроя. Далее нож по программе (полученной в подсистеме «Раскладка» САПР) вырезает основные контуры деталей в настиле согласно последовательности, определенной при проектировании раскладки лекал.

Пластинчатый нож 1 (рис. 5.4а) [26], прикрепленный к нижней части ползуна-муфты 6 в головке раскройной установки, получает привод от вала электродвигателя через кривошип 4 и шатун 5. Ползун-муфта 6 проходит в цилиндре с боковыми отверстиями, в которые подается сжатый воздух. Разворот ножа производится от шагового электродвигателя 3 через зубчато-ременную передачу

2 на шкив 7. Нож должен быть направлен по линии реза в направлении перемещения головки раскройной установки. Наличие семи подводов от воздушного компрессора между наружным цилиндром и ротором позволяет нижней пластине и ножу 1 свободно и динамично вращаться.

Установка снабжается заточным устройством от дискового круга, которое производит заточку ножа по всей длине и на высокой скорости, что гарантирует высокое качество резания материала.

На рис. 5.4б представлены варианты расположения ножа (схемы резания) при раскрое материала по криволинейному контуру: позиции 8 соответствует неправильное расположение ножа, а позиции 9 – правильный вариант схемы раскроя материала.

Рисунок 5.4 - Устройство привода ножа

в раскройной установке фирмы «F.K. Group»

5.4 Система управления установки для раскроя механическим ножом

Автоматизированное оборудование для раскроя механическим ножом в последние 20 лет пережило модернизацию аппаратной и программной частями управления установками.

Для демонстрации программно-аппаратных возможностей современных установок для раскроя механических ножом ниже приведена машина FC 4 итальянской фирмы «Teseo spa».

Машина FC 4 [32] оснащена проекционным аппаратом High Brilliance, представляющим собой воплощение современных достижений в оптике. Высокая разрешающая способность и контрастность обеспечивают хорошую видимость и четкое разграничение проецируемых деталей на любом материале и позволяют оператору осуществить с высокой точностью операцию раскроя (при натуральном освещении) как на черной, так и на лакированной (блестящей) коже.

Специалисты фирмы отмечают, что рабочая площадь раскроя разделена на секторы, т.е. обладает системой «секторизации» DCV. которая изобретена и запатентована фирмой. С помощью вакуумной вытяжки, находящейся внутри этой структуры, обеспечивается наибольшее натяжение кожи только на участке раскроя. Таким образом, обеспечивается быстрый, ровный и точный раскрой на детали как тонких, так и плотных участков кожи.

Режущий инструмент может быть разнообразным. Каждая раскройная головка может иметь до 8 видов различных резаков (специально разработанных) для получения максимальной рентабельности процесса раскроя. Лезвие инструмента изготовлено из специального сплава, который позволяет сохранить остроту режущей части в течение продолжительного времени. Оснащение машины такими инструментами обеспечивает быстроту и высокое качество выполнения операции, в том числе точность раскроя даже самых мелких деталей независимо от толщины и типа раскраиваемого материала (например, толстые кожи, чепрак, поролон, тексон и др.). Нанесение различных рисунков на коже осуществляется с помощью фигурных пробойников. Для быстроты проведения этого процесса одновременно могут работать до 5 пробойников.