Файл: Эксплуатация стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 66

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Эксплуатация - стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.

Под жизненным циклом изделия понимают совокупность разработки, изготовления, обращения, эксплуатации и утилизации изделия от начала исследования возможности его создания до окончания применения. Отличительной особенностью эксплуатации является использование или ожидание использования изделия по назначению.

Целью технического обслуживания (ТО) подъемно-транспортных машин является поддержание их работоспособного или исправного состояния в период между очередными плановыми ремонтами, а также продление общего срока службы машин.

Техническое обслуживание стационарно расположенных подъемно-транспортных машин выполняется непосредственно на месте работы.

Как правило, работы выполняются во время регламентированных перерывов, а иногда и во время рабочей смены с выключением машины из производственного процесса. Выбор метода и средств ТО в каждом случае определяется конкретными условиями производства. Техническое обслуживание включает в себя: внешний уход, осмотр и техническое диагностирование, крепежные и регулировочные работы, смазывание и заправку, проверку исправности машины и опробование ее в работе.

Текущий ремонт проводят в процессе эксплуатации оборудования для гарантированного обеспечения работоспособности машины или агрегата. Текущий ремонт основного технологического оборудования производится силами ремонтного персонала завода. Работы, которые производят при текущем ремонте, определяются примерным перечнем, приведенным в разделе СТОИР.

Текущий ремонт включает себя:

- ревизию приводной и натяжной станции, ремонт приемного бункера.

- ревизия редукторов, соединительных муфт и тормозных устройств

- ремонт и регулировка очистного устройства и барабанов, регулировка хода ленты.

- замена до 20% ленты с вулканизацией стыков

- ревизия всех подшипников, роликов и барабанов с заменой до 20% верхних и нижних поддерживающих роликов.

- ремонт натяжных и сбрасывающих устройств.

Капитальный ремонт - требует полной разборки и ремонта всех базовых деталей.

Замены изношенных деталей и узлов, восстановление части деталей, проверки их на точность.

Капитальным является ремонт с периодичностью свыше одного года.

Работы, которые производят при капитальном ремонте, определяются примерными перечнями, приведенными в разделах СТОИР. При капитальном ремонте выполняют так же все работы, предусмотренные примерным перечнем при текущего ремонта.

Капитальные ремонт технологического оборудования, производят силами специализированных ремонтных организаций с привлечением ремонтных бригад завода.

Работы по капитальному ремонту оборудования руководят: главный механик (главный энергетик) завода и начальник участка, специализированного ремонтного предприятия. Они несут ответственность за своевременную подготовку ремонта, соблюдения плановых сроков и объема работ, за качество работ.

Оборудование останавливают на капитальный ремонт в строгом соответствии с графиком ППР.

Капитальный ремонт включает:

- полная замена ленты, барабанов, замена верхних и нижних поддерживающих роликов, очистных устройств.

- замена сборок редуктора, ремонт рамы и металлоконструкций

- проверка и обтяжка болтовых соединений несущих конструкций

- ремонт перил, лестниц, переходных площадок, кожухов и ограждений вращающихся частей.

- капитальный ремонт системы аспирации.

1.Общая часть

1.1 Назначение и характеристика оборудования

Ленточные конвейеры широко применяются на заводах строительных материалов для перемещения насыпных и штучных грузов.

Большое распространение ленточных конвейеров объясняется рядом их эксплуатационных достоинств: простотой конструкции, высокой производительностью, возможностью транспортирования.

Материалов на несущей поверхности в наклонном направлении вверх и вниз на большие расстояния и бесшумностью работы.

Техническая характеристика ленточного конвейера представлена в таблице 1

Таблица 1 - Техническая характеристика

| Наименование параметров | Показатели |

| Длина трассы, м | 100 |

| Производительность, т/ч | 1320 |

| Ширина ленты, м | 0,8 |

| Скорость ленты, м/c | 2,5 |

| Угол наклона конвейера, b | 0 |

| Способ установки конвейера | Стационарный |

1.2 Краткое описание конструкции машины и принцип работы

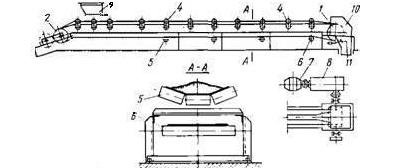

Стационарный конвейер, который показан на рисунке 1, состоит их закрепленной на опорной стальной конструкции в виде пространственной фермы. В передней части конвейера расположен привод с приводным барабаном, а в задней части – барабан с натяжным устройством. Замкнутая гибкая лента охватывает барабаны и опирается на верхние и нижние роликоопроры. В зависимости от типа роликоопор верхняя ветвь ленты может быть по форме плоской или желобчатой.

Груз поступает на ленту через загрузочное устройство, а разгружается через воронку приводного барабана. Конвейеры снабжены дополнительными устройствами безопасности, контроля и автоматизации, а так же устройствами очистки ленты.

В большинстве случаев схема трассы и расположение основного оборудования конвейера (привода и натяжного устройства) определяется компоновочным решением,

т.е. взаимным расположение технологического оборудования проектируемого объекта (цеха, фабрики, комбината). При выборе этих данных необходимо строго соблюдать нормативные рекомендации, а также учитывать опыт проектирования и эксплуатации. Отклонение при проектировании конвейеров от норм в конечном итоге ухудшает работоспособность конвейера, а также его обслуживание и ремонт.

1 – приводной барабан; 2 – натяжной барабан; 3 – лента; 4 – верхние роликоопоры; 5 – нижние роликоопоры ; 6 – опорная стальная конструкция ; 7 – привод; 8 – редуктор; 9 – загрузочное устройство; 10 – разгрузочное устройство; 11 – устройство очистки ленты.

Рисунок 1 – Конструкция машины

1.3 Расчет основных параметров оборудования

Данные:

- производительность конвейера, Q = 1320 т/ч;

- плотность насыпного (транспортируемого) груза (мергель) ρ = 2 т/м3 ;

- угол наклона конвейера, φ = 0º;

- длина конвейера LK = 100 м;

- максимальный размер куска, а = 25 мм.

Предполагаемая ширина ленты 800 мм, мелко-кусковой материал, согласно этим данным из справочника выбираю скорость ленты: 2,5 м/с.

Определение расчетной производительности, Qтр, т/ч, по формуле

Qтр = QmKн/(КtKг), (1)

где Qm – производительность, т/ч; Q

m = 1320;

Кн – коэффициент неравномерности загрузки, зависящий от способа; Кн = 1,2;

Кt - коэффициент использования конвейера по времени, Кt = 0,9;

Кг – коэффициент готовности отдельных конвейеров, одного конвейера, Кг = 0,96.

Qтр = 1320

1,2 / (0,9

1,2 / (0,9  0,96) = 1140 т/ч

0,96) = 1140 т/ч Определяем ширину ленты, B мм по формуле

B ≥ 1,1

+ 0,05), (2)

+ 0,05), (2) где Kп – коэффициент площади поперечного сечения груза на ленте;

υ – скорость ленты, м/с; υ = 2,5;

ρ – плотность мергеля т/м3; ρ = 2;

Kβ – коэффициент учитывающий уменьшение сечения груза; Kβ = 0,9.

B ≥ 1,1

+ 0,05) = 800 мм.

+ 0,05) = 800 мм. Выбираем ленту БКНЛ-65 шириной 800мм.

По каталогу с учетом данных приняты рядовые роликоопоры с роликами диаметром 127 мм. Предельные расстояния между рядовыми роликоопорами груженой ветви резинотканевой ленты lр = 1300 мм. Расстояния на прямолинейных участках между верхними желобчатыми роликоопорами lр.в = 1,3 м. Масса желобчатой роликоопоры mр.ж = 22 кг. Расстояние между нижними плоскими роликоопорами 2,5 м. Длина ленты по которой идет груз 95 метров.

Итого: всего желобчатых роликоопор = 95/1,3 = 73 шт.

Плоских = 95/2,5 = 38 шт.

Линейные массы желобчатой роликоопоры, qр.ж кг/м

qр.ж = mр.ж / lр.в (3)

qр.ж = 22/1,3 = 17 кг/м.

Мощность на приводе барабана, P кВт, считаем по формуле

P = Qmp (woL) / 367, (4)

где Qmp – производительность, т/ч; Qmp = 1140;

wo – обобщенный коэффициент сопротивления, wo = 0,02;

L – длина конвейера, м. L = 100.

1320

/ 367 = 7,19 кВт

/ 367 = 7,19 кВтПринимаем двигатель: MTF211-6 7,5 кВт.

Тяговое усилие на барабане, Fo Н считаем по формуле

Fo = 1000P/ υ, (5)

где P – мощность привода, кВт; P = 7,5;

υ - скорость ленты, м/c; υ = 2,5;

Fo = 1000

/ 2,5 = 3000 Н

/ 2,5 = 3000 ННатяжение набегающей ветви ленты Sнб Н, считаем по формуле:

Sнб = Smax= Foefα/(efα-1), (6)

где Smax – максимальное натяжение ленты

, Н;

Fo – рабочее тяговое усилие, Н; Fo = 3000;

e – основание натуральных логарифмов; е = 2,71

f – коэффициент трения между лентой и барабаном; f = 0,3

α – угол обхвата барабана лентой, рад; α = 3,48

Sнб = Smax= 3000

2,82 / (2,82-1) = 4658 Н

2,82 / (2,82-1) = 4658 ННатяжение сбегающей ветви ленты, Scб Н, считаем по формуле

Scб = Sнб/efα , (7)

Scб = 4658/2,82 = 1651 Н

Условия работы конвейера: тяжелые.

Определения числа прокладок

шт, по формуле

шт, по формуле  Smax [n] / ( σpB), (8)

Smax [n] / ( σpB), (8)где [n] – коэффициент запаса прочности = 8 – прямой конвейер

σp – прочность ленты Н/мм; σp = 6,5;

B – ширина ленты, мм; B = 800.

4658

4658  8 / (6,5

8 / (6,5  800) = 7 шт

800) = 7 штПринято

= 7 шт, что соответствует, В = 800 мм.

= 7 шт, что соответствует, В = 800 мм.Толщину ленты, δ мм, находим по формуле

δ =

δп + δ1 + δ2 , (9)

δп + δ1 + δ2 , (9)где δп – толщина тканевых прокладок, мм; δп = 1,2;

δ1 – резиновых прокладок рабочей, мм; δ1 = 3;

δ2 – нерабочей, мм; δ2 = 1

δ = 8

1,2 + 3 + 1 = 13,6 мм

1,2 + 3 + 1 = 13,6 ммЛинейная масса ленты, qл кг/м, находится по формуле

qл = 0,001Bδ, (10)

qл = 0,001

800

800  13,6 = 10,88

13,6 = 10,88  11 кг/м

11 кг/мОпределение размеров барабанов.

Диаметр приводного барабана, Dб мм, находим по формуле

Dб

K1 K2

K1 K2 , (11)

, (11)где K1 – коэффициент учитывающий прочность тканевых прокладок; K1 = 1,25;

K2 – коэффициент учитывающий усилие в ленте и угол обхвата барабана; K2 = 63.

Dб