Файл: Министерство науки и высшего образования российской федерации выксунский филиал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 165

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

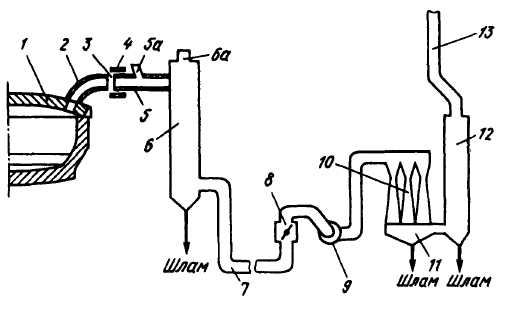

Очистку газов от пыли на разных заводах ведут с использованием труб Вентури и реже либо электрофильтров, либо тканевых фильтров. Ниже описана применяемая на многих отечественных дуговых печах система отвода печных газов через свод и их очистки с применением труб Вентури (рис. 18). Образующиеся в печи газы за счет тяги, создаваемой дымососом 9, через отверстие в своде поступают в закрепленный на своде 1 печи футерованный коленообразяый патрубок 2 и из него в стационарный футерованный газоход (камеру дожигания СО) 5. Между сводовым патрубком и камерой дожигания имеется зазор 3, который позволяет отворачивать свод с патрубком 2 от печи и через который в каме ру 5 подсасывается воздух. Содержащийся в печных газах оксид углерода (СО), соединяясь с кислородом воздуха, сгорает, что делает газ взрывобезопасным.

Рисунок 18 - Схема системы отвода и очистки газов дуговой печи: 1 – свод печи; 2 – футерованный коленообразный патрубок; 3 – зазор; 4 – кольцевая муфта; 5 – газоход (камера дожигания СО); 6 – охладитель; 7 – подземный канал; 8 – дроссель; 9 – дымосос; 10 – трубы Вентури; И – бункер; 12 – каплеуловитель; 13 – труба выброса газов в атмосферу

Количество подсасываемого в камеру 5 воздуха регулируют, перемещая вправо или влево кольцевую муфту 4. Из камеры дожигания газы попадают в охладитель б; последний может представлять собой камеру, в которую для охлаждения газов подают воздух через клапан 6а или скруббер, в который форсунками подают распыленную воду.

После охлаждения отводимые газы по подземному каналу 7 через регулируемый дроссель 8 подаются дымососом 9 в ряд вертикально расположенных труб Вентури 10, в которые с помощью форсунок вводят распыленную воду.

В трубах Вентури частицы пыли поглощаются каплями воды и наиболее крупные из них осаждаются в бункере 11. Остальные капли с частицами пыли отделяются от газового потока в каплеуловителе 12, скапливаясь в его нижней части; отсюда, так же как и из бункера 11, взвесь частиц пыли в воде (шлам) периодически сливают. Очищенные газы после прохождения каплеуловителя 12 выбрасываются в атмосферу через трубу 13.

Отходы, образующиеся в процессе эксплуатационной деятельности, не загрязняют почву, так как хранятся в специально оборудованных местах в соответствии с санитарными нормами и вывозятся в установленном порядке.

Для цеха ЭШП запроектировано оборотный цикл водоснабжения установок электрошлаковых тигельных печей. Вода, нагретая в оборудовании до 45,6 °С, через сливные воронки по трубопроводам поступает в отсек нагретой воды из резервуара обратной воды, откуда подается на охлаждение в градирни. Охлажденная до 32 °С в градирне обратная вода, насосами подается на охлаждение технологического оборудования.

Так как производственная деятельность цеха ЭШП сопровождается выделением в атмосферный воздух загрязняющих веществ, возможным является негативное влияние на растительный и животный мир на территории в пределах санитарно-защитной зоны предприятия.

В связи со сложившейся инфраструктурой данного района растительный и животный мир в районе размещения цеха ЭШП не содержит редких видов животных, птиц и растений.

Заповедных территорий, видов флоры и фауны, находящихся под охраной, на данной территории нет. Разработан и внедряется проект озеленения санитарно-защитной зоны предприятия, что позволяет улучить состояние окружающей природной среды и снизить уровень техногенного влияния на человека.

Установлено, что основными факторами негативного воздействия на окружающую среду при выплавке стали методом ЭШП являются выбросы загрязняющих веществ (СТЧ и СО) в атмосферный воздух.

Уровни шумового и электромагнитного воздействия не превышают допустимых величин. Влияние на земельные, водные ресурсы, животный и растительный мир является минимальным.

При переработке шлаков методом ЭШП значительно снижается содержание вредных элементов во вторичных шлаках.

ЗАКЛЮЧЕНИЕ

Охрана окружающей среды на предприятии характеризуется комплексом принятых мер, которые направлены на предупреждение отрицательного воздействия человеческой деятельности предприятия на окружающую природу, что обеспечивает благоприятные и безопасные условия человеческой жизнедеятельности. Учитывая стремительное развитие научно-технического прогресса, перед человечеством встала сложная задача - охрана важнейших составляющих окружающей среды (земля, вода, воздух), подверженных сильнейшему загрязнению техногенными отходами и выбросами

, что приводит к окислению почвы и воды, разрушению озонового слоя земли и климатическим изменениям. Промышленная политика всего мира привела к таким необратимым и существенным изменениям в окружающей среде, что этот вопрос (охрана окружающей среды на предприятии) стал общемировой проблемой и принудил государственные аппараты разработать долгосрочную экологическую политику по созданию внутригосударственного контроля за ПДВ.

Основными условиями для улучшения экологии в стране являются: рациональное использование, охрана и трата запасов природного резерва, обеспечение безопасности экологии и противорадиационные меры, повышение и формирование экологического мышления у населения, а также контроль над экологией в промышленности. Охрана окружающей среды на предприятии определила ряд мероприятий для снижения уровня загрязнений, вырабатываемого предприятиями:

Выявление, оценка, постоянный контроль и ограничение выброса вредных элементов в атмосферу, а также создание технологий и техники, охраняющих и сберегающих природу и ее ресурсы.

Разработка правовых законов, направленных на охранные меры окружающей среды и материальное стимулирование выполненных требований и профилактики комплекса природоохранных мероприятий.

Профилактика экологической обстановки путем выделения специально отведенных территорий (зон).

Помимо экологической безопасности объекта (охрана окружающей среды на предприятии) не менее важна и безопасность жизнедеятельности (БЖД) на предприятии. В это понятие включен комплекс организационных предприятий и технических средств для предотвращения отрицательного воздействия производственных факторов на человека. Для начала все работники предприятия прослушивают курс по технике безопасности, который инструктирует непосредственный начальник или работник по охране труда. Помимо простой техники безопасности рабочие должны также соблюдать ряд правил по техническим требованиям и нормативам предприятия, а также поддерживать санитарно-гигиенические нормы и микроклимат на рабочем месте.

Все нормы и правила экологической и рабочей безопасности должны быть определены и зафиксированы в определенном документе. Экологический паспорт предприятия - это комплексная статистика данных, отображающих степень пользования данным предприятием природных ресурсов и его уровню загрязнения прилегающих территорий. Экологический паспорт предприятия разрабатывается за счет компании после согласования с соответствующим уполномоченным органом и подвергается постоянной корректировке в связи с перепрофилированием, изменениями в технологии, оборудовании, материалов и т.д.

Для правильного составления паспорта предприятия и во избежание мошенничества контролирование содержания вредных веществ в окружающей предприятие природе ведет специальная служба экологического контроля.

Работники службы участвуют в заполнении и оформлении всех граф экологического паспорта, учитывая суммарное воздействие вредных выбросов в окружающую среду. При этом учитываются допустимые концентрационные уровни вредных веществ на прилегающих к предприятию территориях, воздухе, поверхностных слоях почвы и водоемов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Аверин В.В., Ревякин А.В., Федорченко В.И., Козина Л.Н. Азот в металлах. – М.: Металлургия, – 1976. – 221с. -

Бакст В. Я. Спецэлектрометаллургия сталей и сплавов (конспект лекций) -

Банных О.А. Блинов В.М. Костина М.В., Лякишев Н.П., Ригина Л.Г., Горынин И.В., Рыбин В.В., Малышевский В.А., Калинин Г.Ю., Ямпольский В.Д., Буцкий Е.В., Римкевич В.С., Сидорина Т.Н. «Высокопрочная немагнитная коррозионно– стойкая свариваемая сталь». // Патент РФ № 2205889, 2002. -

Большина Е.П. Экология металлургического производства: Курс лекций. - Новотроицк: НФ НИТУ "МИСиС", 2012. - 155 с. -

Воробьев А.А. Электрошлаковый переплав : учеб. пособие / А.А. Воробьев, Ю.В. Пожидаев ; СибГИУ. – Новокузнецк, 2002. - 112 с. -

Дакуорт У., Хоил Д. Электрошлаковый переплав. – М.: Металлургия. 1973.192 с. -

Ежов А.А., Герасимова Л.П. Разрушение металлов. ‒ М.: Наука, 2004. ‒ 400 с. -

Кудрин В.А. Теория и технология производства стали: учеб. для вузов. М.: Мир, 2003. -

Кудря А.В. и др. Наблюдение и измерение характеристик структур, пластичности и вязкости в конструкционных сталях. // Металловедение и термическая обработка металлов. ‒ 2009. ‒ № 5. ‒ С. 60–67. -

Кудря А.В., Соколовская Э.А. Неоднородность разномасштабных структур и сопротивление разрушению конструкционных сталей. // Изв. РАН. Сер. Физическая. ‒ 2004. ‒ Т. 68. ‒ № 10. ‒С. 1495–1502. -

Латаш Ю. В., Медовар Б. И. Электрошлаковый переплав [Текст] / Б. И. Медовар, Ю. В. Латаш ; Акад. наук УССР. Ордена Трудового Красного Знамени ин-т электросварки им. Е. О. Патона. - Киев : Наукова думка, 1965. - 80 с. -

Левков Л.Я., Д. А. Шурыгин., М. А. Килельман., В. С. Дуб.,

А. А. Гарченко. «Новые возможности электрошлакового переплава при производстве современных чистых сталей»., Москва-Тула, 2018. -

Лепинских Б.М., Истомин С.А. Электрохимическое легирование и модифицирование металла. М.: Наука 1984. – 145 с. -

Медовар Б. И. Металлургия электрошлакового процесса / [Б. И. Медовар, А. К. Цыкуленко, В. Л. Шевцов и др.] ; под ред. Б. Е. Патона, Б. И. Медовара ; АН УССР, Ин-т электросварки им. Е. О. Патона. - Киев : Наукова думка, 1986. - 246 с. -

Митчелл А., Шекели Дж, Элиот Дж.Ф. Математическое моделирование процесса ЭШП / Электрошлаковый переплав, Киев, –1974. . -

Патон Б.Е., Медовар Б.И., Ступак. Электрошлаковые печи / J1.M. и др. 1976. -

Просвирин В.И., Агапова Н.П. Влияние азота на свойства стали с высоким содержанием хрома. Сб. трудов /ЦНИИТМАШ "Азот в стали". – М.: Машгиз, № 1950. – №29. -

Рашев Ц.В. Высокоазотистые стали. Металлургия под давлением.- София:- Издательство Болгарской академии наук "Проф. Марин Дринов",1995. -

Ригина Л. Г. Исследование и разработка технологии ЭШП и ЭШПД хромомарганцевых сталей, легированных азотом. Дис. канд. техн. наук. – М., 2006. –161 с. -

Рябцев А.Д, Троянский А.А, Корзун Е.Л, Мастепан В.Ю, Самборский М.В. Легирование азотом из газовой фазы в процессе ЭШП. // Донецк, 2003. С 5-11. -

Спецэлектрометаллургия сталей и сплавов» издательство Уральского университета 2018 Еатеринбург. Источник elar.urfu.ru -

Юрин В.В., Котельников Г.И., Стомахин А.Я., Григорян В.А. Температурная зависимость растворимости азота в жидком железе. // Известия вузов. Черная металлургия. – 1986. – № 11. – С.40– 45. -

D. Kumar, N. B. Ballal and S. Basu, “in-situ alloying during electro-slag refining of low alloy steel,” Proc. Intl. Conf. on Sci. Tech. Ironmaking Steelmaking, Jamshedpur, 2013, paper SMTO-3. -

J. A. Mohandesi and M. H. Shahosseinie, “Transformation characteristics of functionally graded steels produced by electroslag remelting,” Metall. Mater. Trans. A, vol. 36A, 2005, pp. 3471-3476. http://dx.doi.org/10.1007/s11661-005-0020-8 -

J. A. Mohandesi, M. H. Shahosseinie and R. P. Namin, “Tensile behavior of functionally graded steels produced by electroslag remelting,” Metall. Mater. Trans. A, vol. 37A, 2006, pp. 2125-2132. http://dx.doi.org/10.1007/BF02586133 -

S. Seetharaman, G. J. Albertsson and P. Scheller, “Studies of vaporization of chromium from thin slag films at steelmaking temperatures in oxidizing atmosphere,” Metall. Mater. Trans. B, vol. 44B, 2013, pp. 1280-1286. http://dx.doi.org/10.1007/s11663-013-9904-y -

Somnath Basu, and Deepoo Kumar., «Use of Electro-Slag Refining for Novel in-situ Alloying Process in Steel»., 2nd International Conference on Emerging Trends in Engineering and Technology (ICETET'2014), May 30-31, 2014 London (UK) -

Speidel H.J.C., Speidel M.O. Nickel and Chromium based High Nitrogen Alloys // HNS 2003/ High Nitrogen steels. Zurich, 2003. P. 101– 112. -

Svyazhin A.G., Prokoskina V.G.,Kossyrev K.L. Proccedings of 10–th International Conference on High Nitrogen Steels. 15HNS 2009, Moscow, Russia. Moskow. MISiS, 2009.