Файл: Министерство науки и высшего образования российской федерации выксунский филиал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 163

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.1.2 Состав и свойства шлаков ЭШП

Как было отмечено выше, шлак в процессе электрошлакового переплава выполняет несколько функций:

1. функцию второго электрода – именно шлаковый переплав замыкает электрическую цепь и инициирует электрический ток в процессе.

2. функцию генератора энергии – так как через него проходит электрический ток, согласно формуле Джоуля-Ленца выделяется тепловая энергия, которая поддерживает необходимую температуру в шлаковой ванне,

3. экранирующую функцию – посредством толщи шлакового расплава металл защищается от взаимодействия с атмосферой, а, следовательно, от взаимодействия с газами атмосферы, от окисления и других химических реакций, которые смогу нарушить процесс плавки и качество получаемого металла.

4. рафинирующую – т.е. очищает сплав от неметаллических включений, растворённых примесей, которые ухудшают качество получаемой стали и растворенного водорода.

Шлак, который засыпается в ванну, уникален – единственный в своём роде – каждый имеет свой химический состав и физико-химические свойства.

Основные требования для шлака, используемого в процессе ЭШП:

1) требования по химическому составу флюса:

- «состав флюса должен обеспечить протекание физико-химических процессов, которые необходимы для очищения металла от нежелательных примесей и неметаллических включений,

- состав флюса должен обеспечить защиту активных легирующих элементов (Al, Ti и др.) от окисления,

- состав флюса должен обеспечить стабильность химического состава по высоте наплавляемого слитка» [4].

2) требования по сопротивлению флюса:

- удельное сопротивление шлака должно находиться в соответствующих пределах: так как высокая проводимость не сможет обеспечить достаточное количество выделяемой энергии для поддержания необходимой температуры, а слишком низкая проводимость не сможет обеспечить протекание электрического тока через расплав.

3) требования к физическим свойствам флюса (Эти свойства необходимы для того, чтобы

получить слиток с качественной структурой, без поверхностных дефектов и вредных примесей: металлических и неметаллических включений):

- точка кипения шлака должна быть высокой

- «вязкость жидкого шлака должна быть постоянна в широком интервале температур

- высокое межфазное натяжение на границе с металлом

- высокая адгезия к неметаллическим включениям» [4].

Благодаря вышеперечисленным свойствам шлака, металл, полученный таким путём, обладает сниженным содержанием вредных примесей, особенностью кристаллической структуры и однородностью химического состава, что обеспечивает высокое качество слитка.

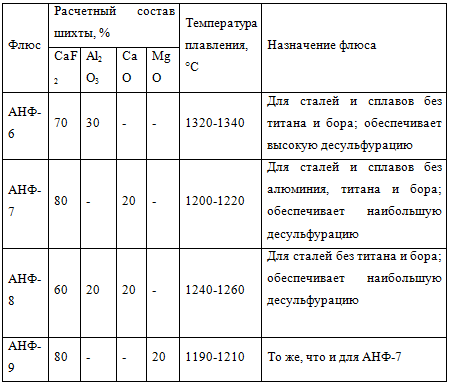

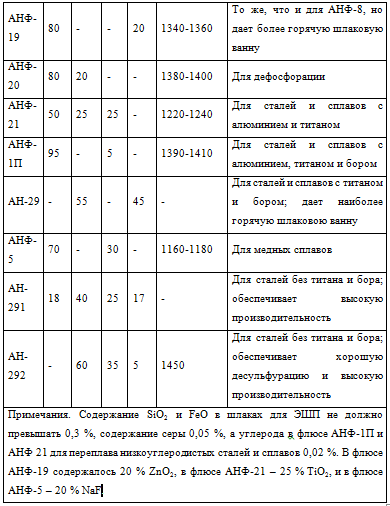

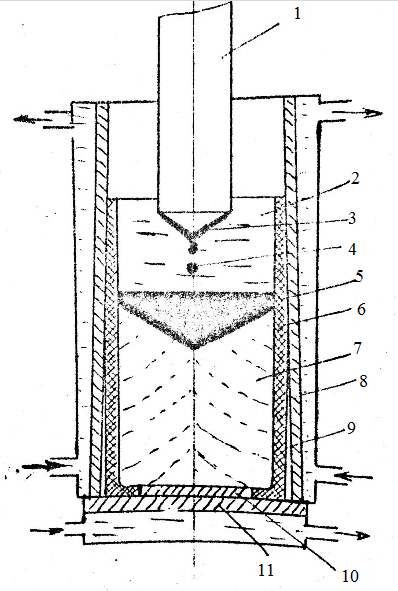

На рисунке 1 представлены основные параметры флюсов, которые применяются в России (состав шихты, температура плавление), а «на рисунке 2 - состав флюсов, применяемых на зарубежных металлургических предприятиях».

«Рисунок 1 – Основные параметры флюсов ЭШП России» [1]

«Рисунок 2 – Химический состав флюсов ЭШП, применяемых за рубежом» [1]

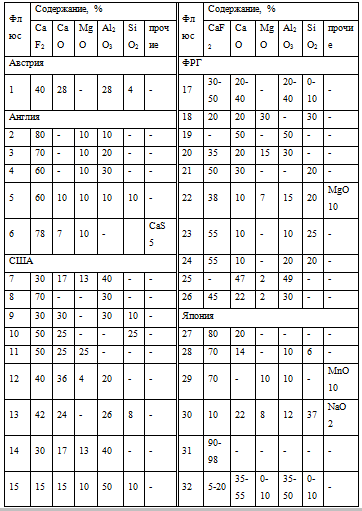

На рисунке 3 представлена схема расходуемого электрода, и схема самого процесса ЭШП.

«1 – электрод, 2 – шлаковая ванна, 3 – пленка расплавленного металла, 4 – капля металла, 5 – металлическая ванна, 6 – шлаковый гарнисаж, 7 – слиток,

8 – стенки кристаллизатора, 9 – зазор, 10 – затравка, 11– поддон

Рисунок 3 – Схема ЭШП расходуемого электрода» [1]

1.1.3 Кристаллизатор

В технологии ЭШП все основные процессы (плавка металла, очищение от примесей и включений, формирование слитка) происходят в кристаллизаторе, поэтому именно он является самой ответственной частью агрегата. Так как процесс плавки металла происходит при высоких температурах, это обуславливает необходимость обеспечения дополнительных условий для его работы - например, систему охлаждения водой.

1.1.4 Расходуемый электрод

«Расходуемый электрод для ЭШП чаще всего изготавливают в ДСП круглого, квадратного и прямоугольного сечения. Размеры переплавляемого электрода напрямую зависят от размера кристаллизатора. Так, например, диаметр переплавляемого электрода рассчитывается по формуле (2).

(2)

(2)где Dкр – диаметр кристаллизатора» [4].

1.1.5 Механизм перемещения электродов

«При электрошлаковом переплаве электрод перемещается посредством электродной тележки, электрододержателя (чаще всего в виде консоли) и привода.

В отечественных агрегатах чаще всего используют электромеханический реечный или цепной механизм перемещения электрода и кристаллизатора» [1].

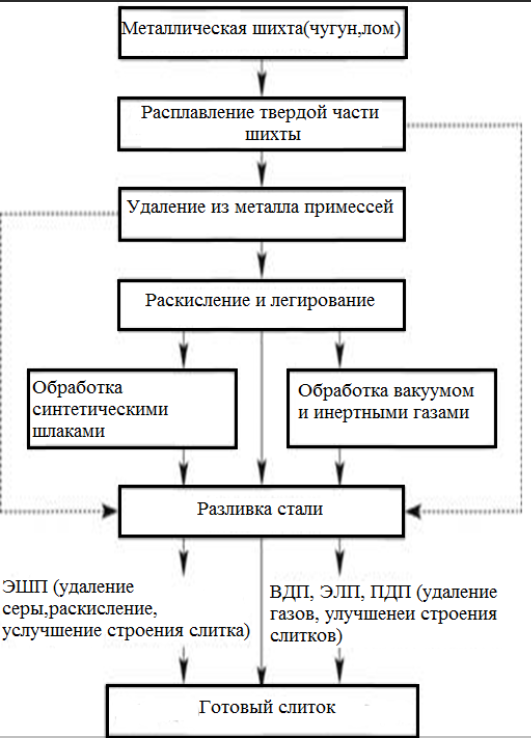

«На рисунке 4 представлена технологическая схема выплавки заготовки» [4]. Из этой схемы видно, на какие этапы делится процесс изготовления слитка и роль электрошлакового переплава в этом процессе.

«Рисунок 4 – Технологическая схема выплавки заготовки» [1]

Технологический процесс выплавки металла проходит следующие этапы: подготовка шихты, её расплав, удаление примесей, раскисление и легирование, обработка шлаками или вакуумом и инертными газами, разливка стали, ЭШП или ВДП, ЭЛП, ПДЛ, кристаллизация готового слитка.

1.1.6 Аналитический обзор технологии переплава

«В настоящее время используется две технологии начала процесса ЭШП: с твердым стартом и с жидким стартом» [4].

Рассмотрим преимущества и недостатки каждого из них.

Как видно уже из названия – «твёрдый старт, это когда твёрдый флюс поступает в кристаллизатор и там непосредственно расплавляется. Для этого на дно кристаллизатора устанавливается затравочная шайба, которая предохраняет дно кристаллизатора от разрушения и обеспечивает нужный уровень тока. На затравку укладывается стружка, масса которой составляет 1% от массы флюса, засыпается термическая смесь - алюмомагниевый порошк и калиевая селитра. В роле наполнителя применяется рабочий флюс (82 – 84%)» [4].

«Электрод опускается до стружки и подается шлак массой 3 - 4% от массы плавки. При подаче напряжения цепь замыкается на стружке, которая воспламеняет термическую смесь и за счет тепла реакции и возникающей между электродом и поддоном дуги плавится флюс. Когда расплавленный флюс замыкает цепь между электродом и поддоном, начинается непосредственно электрошлаковый переплав» [4].

Перечислим основные недостатки этой технологии, так как на базовом предприятии применяется именно этот метод ЭШП.

1. «донная часть слитков, полученных путём ЭШП с твёрдым стартом получается ступенчатой, с многочисленными пережимами а в самом металле обнаруживаются нерасплавленные частицы шлака, что снижает качество полученных таким способом слитков. Это случается из-за того, что происходит одновременное плавление шлака и металла электрода и выделяемого при этом тепла недостаточно для качественно расплавления шлака» [1].

2. высокие обрези (8-15%) донных частей слитков. Это происходит из-за появления электрической дуги между расходуемым электроном и поддоном ванны, которая и способствует повышенному окислению легирующих элементов.

3. дополнительные расходы на затравки и стружку.

4. существует вероятность прожога затравки и поддона, так как в начальном периоде плавка идёт в дуговом режиме.

5. снижается производительность печи, так как шлак поступает в кристаллизатор в твёрдом состоянии и для его расплава требуется значительное время (до 1 часа)

Некоторые из этих недостатков можно устранить, если вместо металлического расходуемого электрода для расплава шлака в ванне использовать графитовый нерасходуемый электрод. После того, как весь шлак расплавится, устанавливают уже расходуемый электрод и начинается непосредственно процесс ЭШП. В этом случае качество металла в нижней части слитка значительно улучшается, а донная обрезь уменьшается практически в два раза.

Рассмотрим далее технологию ЭШП с жидким стартом, которая используется чаще, и в результате которого убираются некоторые перечисленные выше недостатки.

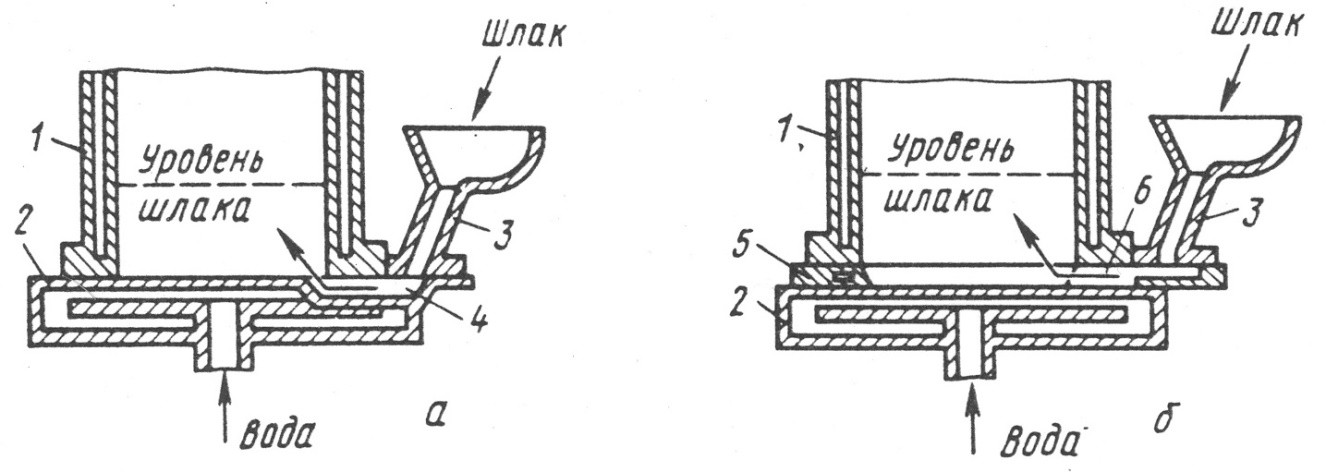

При использовании плавки с жидким стартом шлак плавится в другой печи и подаётся в ванну уже жидким, в этом случае процесс переплава идёт сразу же в электрошлаковом режиме, а жидкий шлак подаётся снизу сифонным методом. «Схема кристаллизатора, который используется в процессе ЭШП на жидком старте, указана на рисунке 5» [4].

«Рисунок 5 - Схема поддона для заливки шлака

1 – кристаллизатор, 2 – поддон, 3 – сифонная приставка с приемным корытом,

4 – паз в поддоне, 5 – охлаждаемая промежуточная плита, 6 – вырез (канал) в промежуточной плите» [4]