Файл: Министерство науки и высшего образования российской федерации выксунский филиал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 166

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, которые существуют при данной технологии (пониженное качество слитков, высокие обрези (8-15%) донных частей слитков, дополнительные расходы на затравки и стружку, велика вероятность прожога затравки и поддона, так как в начальном периоде плавка идёт в дуговом режиме, производительность печи понижена по сравнению с другими технологиями) – не исключены они и в цехе спецметаллургии АО «Русполимет».

Опишем подробнее технологию выплавки стали на АО «Русполимет» посредством ЭШП.

Подготовка Р.Э.

«Расходуемый электрод для ЭШП чаще всего изготавливают в ДСП. Электроды получают методом ковки, прокатки, непрерывного литья. Типы электродов изготавливают в виде круглого, квадратного и прямоугольного сечения» [4].

Для крепления РЭ в зажиме электрододержателя к торцу РЭ электросварщик должен приварить полуавтоматической сваркой в среде защитного газа аргона плавящейся проволокой инвентарную головку. Приварку инвентарной головки производить со стороны донной части расходуемого электрода к переходнику ниппеля диаметром 180 мм. После подготовки Р.Э начинается установка Р.Э для проведения переплава:

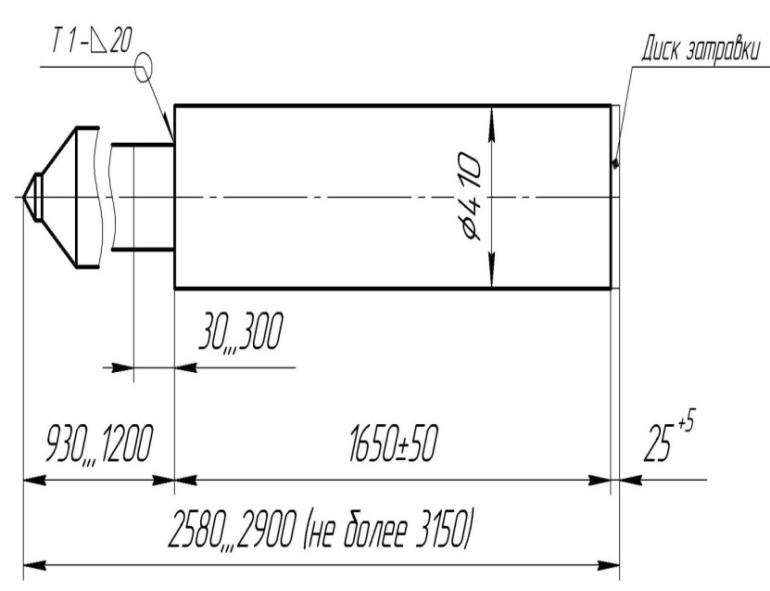

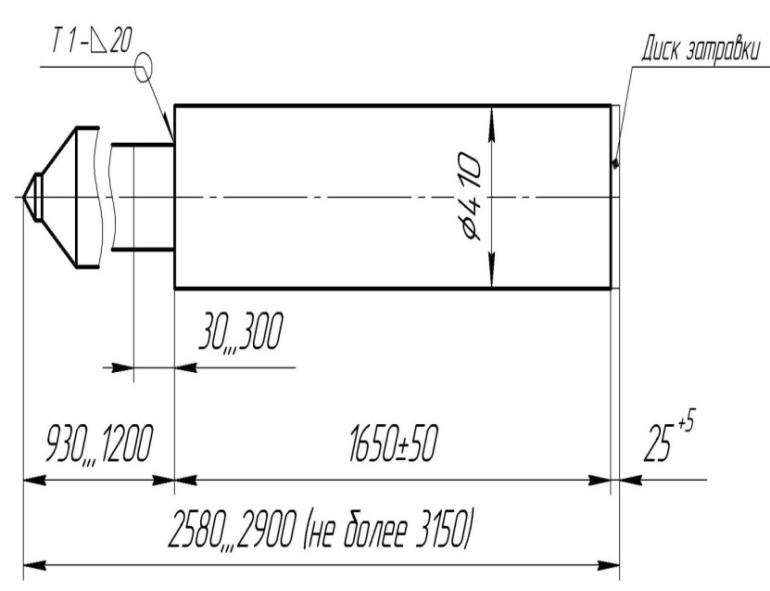

Рисунок 14 – Эскиз расходуемого электрода

Расходуемый электрод

Установка Р.Э

Установить загрузочный рукав в позицию загрузки РЭ. Перевести выдвижной рукав в позицию загрузки РЭ. Зафиксировать инвентарную головку РЭ, перемещая выдвижной рукав в позиции разгрузки. Очистить контактную поверхность инвентарной головки РЭ абразивной губкой. Производим Загрузка Р.Э в станцию плавления в ручном режиме

Переместить загрузочный рукав с Р.Э и тележку колпак печи в верхнюю позицию с помощью пульта дистанционного управления. Опустить тележку колпак печи до достижения позиции замены. Повернуть загрузочный рукав до позиции замены РЭ в плавильной станции, нажимая на джойстик пульта дистанционного управления. Переместить выдвижной рукав в позицию загрузки РЭ в станцию плавления с помощью пульта дистанционного управления. Центрировать зажим РЭ с помощью пульта дистанционного управления. Открыть зажим РЭ, нажимая на переключатель «ОТКРЫТЬ» пульта дистанционного управления. Опустить зажим электрода и захватить конец ниппеля инвентарной головки РЭ. Зафиксировать выдвижную часть рукава в позиции загрузки РЭ. Поднять РЭ в загрузочный рукав, используя подвес ниппеля

Закрыть зажим РЭ нажатием переключателя «ЗАКРЫТЬ» на пульте дистанционного управления. Повернуть загрузочный рукав в загрузочную позицию с помощью пульта дистанционного управления. Переместить тележку колпака печи в соответствующую позицию для фиксации инвентарной головки РЭ. Очистить уплотнительную поверхность колпака печи чистой ветошь.

Разборка печи

Рисунок 15 - Процесс производства слитков в ЭШП

Стартовый период

Так как используется ЭШП с твёрдым стартом, то стартовый период предназначен для расплавления твердого шлака в кристаллизаторе ЭШП и формирования жидкой шлаковой ванны. Во время стартового периода переплава значения напряжения и силы тока следуют заданным значениям параметрам режима. Электрический режим стартового периода различается для разных классов марок сталей и сплавов и также зависит от диаметра кристаллизатора и количества шлака на переплав. Режим должен соответствовать КТП на конкретную марку стали/сплава для конкретного типа кристаллизатора. Концом стартового периода является момент достижения требуемых параметров электрического режима в строго фиксированное время.

Электрические параметры начала установившегося периода переплава соответствуют конечным значениям стартового режима. При переплаве слитка из нескольких РЭ проводить замену предыдущего РЭ по достижении заданной массы огарка на новый РЭ. Основной режим замены – автоматический. Длительность замены РЭ не должна превышать 180 с.

Выведение усадочной раковины слитка ЭШП

При достижении массы последнего на текущий переплав РЭ равной суммарной массе металла РЭ, необходимого для компенсации усадки слитка ЭШП, и массе огарка РЭ, остающегося после переплава на инвентарной головке, начинается последний период переплава – выведение усадочной раковины (ВУР). Масса огарка РЭ назначается ведущим инженером-технологом ОГМет и закрепляется в соответствующих КТП и изменениями во втором уровне управления процессом. Масса РЭ, при котором начинается переход к периоду ВУР, указывается ведущим инженером-технологом ОГМет в КТП и изменениями во втором уровне управления процессом. В течение ВУР электрический режим изменяется таким образом, чтобы при плавном снижении скорости переплава дойти до минимальной скорости переплава для обеспечения эффективной кристаллизации головной части слитка ЭШП. По истечении времени периода ВУР процесс переплава автоматически прерывается и шток перемещения РЭ поднимается на 40 мм над шлаковой ванной.

«1 – электрод, 2 – шлаковая ванна, 3 – пленка расплавленного металла, 4 – капля металла, 5 – металлическая ванна, 6 – шлаковый гарнисаж, 7 – слиток,

8 – стенки кристаллизатора, 9 – зазор, 10 – затравка, 11– поддон

Рисунок 16 – Схема ЭШП расходуемого электрода» [4]

Разборка печи

По прошествии времени выдержки, указанных в частных КТП поддон должен быть медленно опущен до нижней позиции до тех пор, пока полностью не выйдет голова шлака (шлаковая шапка) из кристаллизатора. По достижении поддона нижней позиции, передвинуть тележку слитка до позиции разгрузки. После раскрепления молотком клиновых прижимов, фиксирующих затравку, снять краном электрическим мостовым г/п 12,5 т с помощью захвата, стропа слиток вместе со шлаковой шапкой с поддона и перенести в зону обрубки для удаления частей пластины затравки и аккуратно положить вместе со шлаковой шапкой. Срезать затравочную пластину заподлицо с боковой поверхностью слитка газовым резаком. Удалить шлаковую шапку. Взвесить слиток крановыми весами.

Для обслуживания печи используется электромостовой кран со следующими характеристиками:

Грузоподъемность главного подъема – 12,5 т

Грузоподъемность вспомогательного подъема -5т

Нижний край эстакады крана над уровнем пола цеха – 3200 мм

Климатические условия представлены в таблице 3.

Таблица 3 – Климатические условия

Максимальные характеристики слитка получаемого в плавильной станции с коротким кристаллизатором представлены в таблице 4.

Таблица 4. – Параметры получаемых слитков в коротком кристаллизаторе

Максимальные характеристики электрода необходимого для использования в плавильной станции с коротким кристаллизатором представлены в таблице 5.

Таблица 5. – Максимальные размеры расходуемых электродов

Максимальные характеристики слитка, получаемого в стационарном тигле представлены в таблице 6.

Таблица 6 – Максимальные параметры слитков в стационарном кристаллизаторе

Максимальные характеристики электрода необходимого для использования в плавильной станции со стационарным кристаллизатором представлены в таблице 7.

Таблица 7 – Максимальные параметры расходуемых электродов для плавки в стационарном кристаллизаторе

Эксплуатационные данные для плавильных станций при использовании короткого и стационарного кристаллизатора

Таблица 8 – Максимальные параметры переплава при работе с любым типом кристаллизатора

Опишем подробнее технологию выплавки стали на АО «Русполимет» посредством ЭШП.

Подготовка Р.Э.

«Расходуемый электрод для ЭШП чаще всего изготавливают в ДСП. Электроды получают методом ковки, прокатки, непрерывного литья. Типы электродов изготавливают в виде круглого, квадратного и прямоугольного сечения» [4].

Для крепления РЭ в зажиме электрододержателя к торцу РЭ электросварщик должен приварить полуавтоматической сваркой в среде защитного газа аргона плавящейся проволокой инвентарную головку. Приварку инвентарной головки производить со стороны донной части расходуемого электрода к переходнику ниппеля диаметром 180 мм. После подготовки Р.Э начинается установка Р.Э для проведения переплава:

Рисунок 14 – Эскиз расходуемого электрода

Расходуемый электрод

Установка Р.Э

Установить загрузочный рукав в позицию загрузки РЭ. Перевести выдвижной рукав в позицию загрузки РЭ. Зафиксировать инвентарную головку РЭ, перемещая выдвижной рукав в позиции разгрузки. Очистить контактную поверхность инвентарной головки РЭ абразивной губкой. Производим Загрузка Р.Э в станцию плавления в ручном режиме

Переместить загрузочный рукав с Р.Э и тележку колпак печи в верхнюю позицию с помощью пульта дистанционного управления. Опустить тележку колпак печи до достижения позиции замены. Повернуть загрузочный рукав до позиции замены РЭ в плавильной станции, нажимая на джойстик пульта дистанционного управления. Переместить выдвижной рукав в позицию загрузки РЭ в станцию плавления с помощью пульта дистанционного управления. Центрировать зажим РЭ с помощью пульта дистанционного управления. Открыть зажим РЭ, нажимая на переключатель «ОТКРЫТЬ» пульта дистанционного управления. Опустить зажим электрода и захватить конец ниппеля инвентарной головки РЭ. Зафиксировать выдвижную часть рукава в позиции загрузки РЭ. Поднять РЭ в загрузочный рукав, используя подвес ниппеля

Закрыть зажим РЭ нажатием переключателя «ЗАКРЫТЬ» на пульте дистанционного управления. Повернуть загрузочный рукав в загрузочную позицию с помощью пульта дистанционного управления. Переместить тележку колпака печи в соответствующую позицию для фиксации инвентарной головки РЭ. Очистить уплотнительную поверхность колпака печи чистой ветошь.

Разборка печи

Рисунок 15 - Процесс производства слитков в ЭШП

Стартовый период

Так как используется ЭШП с твёрдым стартом, то стартовый период предназначен для расплавления твердого шлака в кристаллизаторе ЭШП и формирования жидкой шлаковой ванны. Во время стартового периода переплава значения напряжения и силы тока следуют заданным значениям параметрам режима. Электрический режим стартового периода различается для разных классов марок сталей и сплавов и также зависит от диаметра кристаллизатора и количества шлака на переплав. Режим должен соответствовать КТП на конкретную марку стали/сплава для конкретного типа кристаллизатора. Концом стартового периода является момент достижения требуемых параметров электрического режима в строго фиксированное время.

Электрические параметры начала установившегося периода переплава соответствуют конечным значениям стартового режима. При переплаве слитка из нескольких РЭ проводить замену предыдущего РЭ по достижении заданной массы огарка на новый РЭ. Основной режим замены – автоматический. Длительность замены РЭ не должна превышать 180 с.

Выведение усадочной раковины слитка ЭШП

При достижении массы последнего на текущий переплав РЭ равной суммарной массе металла РЭ, необходимого для компенсации усадки слитка ЭШП, и массе огарка РЭ, остающегося после переплава на инвентарной головке, начинается последний период переплава – выведение усадочной раковины (ВУР). Масса огарка РЭ назначается ведущим инженером-технологом ОГМет и закрепляется в соответствующих КТП и изменениями во втором уровне управления процессом. Масса РЭ, при котором начинается переход к периоду ВУР, указывается ведущим инженером-технологом ОГМет в КТП и изменениями во втором уровне управления процессом. В течение ВУР электрический режим изменяется таким образом, чтобы при плавном снижении скорости переплава дойти до минимальной скорости переплава для обеспечения эффективной кристаллизации головной части слитка ЭШП. По истечении времени периода ВУР процесс переплава автоматически прерывается и шток перемещения РЭ поднимается на 40 мм над шлаковой ванной.

«1 – электрод, 2 – шлаковая ванна, 3 – пленка расплавленного металла, 4 – капля металла, 5 – металлическая ванна, 6 – шлаковый гарнисаж, 7 – слиток,

8 – стенки кристаллизатора, 9 – зазор, 10 – затравка, 11– поддон

Рисунок 16 – Схема ЭШП расходуемого электрода» [4]

Разборка печи

По прошествии времени выдержки, указанных в частных КТП поддон должен быть медленно опущен до нижней позиции до тех пор, пока полностью не выйдет голова шлака (шлаковая шапка) из кристаллизатора. По достижении поддона нижней позиции, передвинуть тележку слитка до позиции разгрузки. После раскрепления молотком клиновых прижимов, фиксирующих затравку, снять краном электрическим мостовым г/п 12,5 т с помощью захвата, стропа слиток вместе со шлаковой шапкой с поддона и перенести в зону обрубки для удаления частей пластины затравки и аккуратно положить вместе со шлаковой шапкой. Срезать затравочную пластину заподлицо с боковой поверхностью слитка газовым резаком. Удалить шлаковую шапку. Взвесить слиток крановыми весами.

3 Экологические характеристики производства ЭШП 9.8 на АО Русполимет

3.1 Технические характеристики электрошлаковой печи ЭШП-9,8

Технические характеристики электрошлаковой печи ЭШП-9,8 представлены в таблице 2.

Таблица 2 – Технические характеристики печи ЭШП-9,8» [11]

3 Экологические характеристики производства ЭШП 9.8 на АО Русполимет

3.1 Технические характеристики электрошлаковой печи ЭШП-9,8

Технические характеристики электрошлаковой печи ЭШП-9,8 представлены в таблице 2.

Таблица 2 – Технические характеристики печи ЭШП-9,8» [11]

3 Экологические характеристики производства ЭШП 9.8 на АО Русполимет

3.1 Технические характеристики электрошлаковой печи ЭШП-9,8

Технические характеристики электрошлаковой печи ЭШП-9,8 представлены в таблице 2.

Таблица 2 – Технические характеристики печи ЭШП-9,8» [11]

| Параметр | Значение |

| Уровень обслуживания Уровень пола цеха Уровень рабочей площадки | ±0,000 м +3,400 м |

| Высота здания над полом цеха | +12,500м |

| Глубина приямка | -3,450м |

| Общая высота установки | 15,95 м |

| Полезная площадь помещений Компенсационное помещение включено в состав трансформаторной Помещение охл. Воды Трансформаторная Помещение низковольтного оборудования. Пульт оператора Суммарная площадь помещений | 43м.кв 43м.кв 31 м.кв. 31 м кв. 148 м кв. |

Для обслуживания печи используется электромостовой кран со следующими характеристиками:

Грузоподъемность главного подъема – 12,5 т

Грузоподъемность вспомогательного подъема -5т

Нижний край эстакады крана над уровнем пола цеха – 3200 мм

Климатические условия представлены в таблице 3.

Таблица 3 – Климатические условия

| Температура в помещении | От +5 до +40 С |

| Высота монтажа установки над уровнем моря | 107м |

| Относительная влажность | 72-83% |

| Минимальная температура | -35С |

Максимальные характеристики слитка получаемого в плавильной станции с коротким кристаллизатором представлены в таблице 4.

Таблица 4. – Параметры получаемых слитков в коротком кристаллизаторе

| Минимальный диаметр слитка | 300мм |

| Максимальный диаметр слитка | 750 мм |

| Максимальная длинна слитка | 3000 мм |

| Максимальная масса слитка | 9800 кг |

Максимальные характеристики электрода необходимого для использования в плавильной станции с коротким кристаллизатором представлены в таблице 5.

Таблица 5. – Максимальные размеры расходуемых электродов

| Максимальная длинна электрода | 1960 мм |

| Максимальный диаметр электрода | 520 мм |

| Максимальный вес электрода | 3250 кг |

| Расчетный вес (электрод в сумме с инвентарной головкой) | 3500 кг |

Максимальные характеристики слитка, получаемого в стационарном тигле представлены в таблице 6.

Таблица 6 – Максимальные параметры слитков в стационарном кристаллизаторе

| Минимальный диаметр слитка | 300мм |

| Максимальный диаметр слитка | 750 мм |

| Максимальная длинна слитка | 2000 мм |

| Максимальная масса слитка | 6800 кг |

Максимальные характеристики электрода необходимого для использования в плавильной станции со стационарным кристаллизатором представлены в таблице 7.

Таблица 7 – Максимальные параметры расходуемых электродов для плавки в стационарном кристаллизаторе

| Максимальная длинна электрода для чередующихся операций | 3000 мм |

| Максимальный диаметр электрода | 620 мм |

| Максмиальный вес электрода | 6800 кг |

| Расчетный вес (электрод в сумме с инвентарной головкой) | 7050 кг |

Эксплуатационные данные для плавильных станций при использовании короткого и стационарного кристаллизатора

Таблица 8 – Максимальные параметры переплава при работе с любым типом кристаллизатора

| Максимальный ток плавления | 25 кА |

| Максимальная скорость плавления для слитка Ø750 мм (1,1 х диаметр слитка в мм) | 825 кг/час |