Файл: Министерство науки и высшего образования российской федерации выксунский филиал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 162

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Требования к охлаждающей воде используемой во внутреннем контуре.

Таблица 9 – Рекомендованные параметры охлаждающей воды во внутреннем контуре

| Параметр | Значение | Единица |

| Максимальный общий расход воды | 200 | м3/ч |

| Давление | 5,5 | бар |

| Температура на входе не более | 38 | °С |

| Температура на выходе не более зависит от получаемого слитка | 48 | °С |

| Качество воды | Техническая специально подготовленная смешанная с антикоррозионной добавкой | |

| Значение рН | 7,6-8,5 | - |

| Карбонатная жесткость | 3-6 | Моль/л |

| Размер твердых частиц | Не более 500 | мкм |

| Удельная электропроводность | 250-400 | мкСм/см |

| Суммарное содержание взвешенных твердых частиц | Не более 10 | мг/л |

| Железо Fe2+ без Fe3+ | Не более 0,03 | мг/л |

| Маганец Mn2+ | Не более 0,03 | мг/л |

| Хлорид Cl- | Не более 50 мг/л | |

| Сульфат SO42- | Не более 50 | мг/л |

| Нитрат + нитрит NO3- NO2- | Не более 10 | мг/л |

| Аммоний NH4 | Не более 10 | мг/л |

| Кислород О2 | 4-5 | мг/л |

| Агрессивная угольная кислота Н2СО3 | 0 | мг/л |

| Остаток при испарении | Не более 500 | мг/л |

| Взвешенные твердые вещества | Не более 250 | мг/л |

Таблица 10 – Рекомендованные параметры охлаждающей воды во внешнем контуре

| Параметр | Значение | Единица |

| Расход | 200 | М3/ч |

| Охлаждающая способность теплообменников | - | МВт |

| Качество воды | Техническая специально подготовленная с антикоррозионной добавкой | |

| Давление | 3-5 | бар |

| Температура на входе не более | 30 | °С |

| Температура на выходе не более (зависит от типа слитка) | 50 | °С |

| Значение рН | 7,6-8,5 | |

| Кальциевая жесткость | 3-6 | ммоль/л |

| Размер твердых частиц | Не более 500 | мкм |

| Удельная электропроводность | 600-1500 | мкСм/см |

| Значение м | 2,5-3,5 | м/л |

| Железо Fe2+ без Fe3+ | Не более 1 | мг/л |

| Хлорид Cl- | Не более 100 | мг/л |

| Сульфат SO42- | Не более 100 | мг/л |

| Диоксид кремния SiO2 | Не более 50 | мг/л |

| Взвешенные твердые вещества | Не более 10 | мг/л |

| Смазка / масло | Не более 5 | млн-1 |

| Общее содержание солей | 350-550 | млн -1 |

| Размножение микроорганизмов | Не более 10000 | 1/ млн |

Таблица 10. – Рекомендованные параметры воды используемой как аварийной

| Параметр | Значение | Единица |

| Расход Качество воды | 40 Неочищенная питьевая или техническая. | м3/ч |

| Давление | 3-5 | бар |

| Температура на входе | 25-35 | °С |

| Температура на выходе | 35-45 | °С |

После аварийной ситуации, когда была использована система аварийного водоохлаждения необходимо промыть внутренний контур водоохлаждения печи ЭШП.

Таблица 11. – Требования к средам (аргону)

| Параметр | Значение | Единица |

| Максимальный расход на каждую головку (только в процессе запуска и при замене электродов) | 100 | м3/ч при н.у. |

| Расход на каждую головку печи в процессе плавления и продувки | 5 | м3/ч при н.у. |

| Качество (чистота) | 99,999 | % |

| Точка росы | 83,8 | |

| Давление | Не более 12 | Бар |

| Температура на входе | 20 | °С |

Таблица 12. – Требования к средам (азоту)

| Параметр | значение | единица |

| Расход | 114 | м3/ч при н.у. |

| Максимальный расход на каждую головку (только в процессе запуска и при замене электродов) | 100 | м3/ч при н.у. |

| Расход на каждую головку печи в процессе плавления и продувки | 5 | м3/ч при нормальных условиях |

| Качество (чистота) | 99,999 | % |

| Точка росы | 63,2 | |

| Давление | Не более 12 | Бар |

| Температура на входе | 20 | °С |

| Подача рабочего воздуха | 12 | м3/ч при н.у. |

Таблица 13. – Требования к средам (сжатому воздуху)

| Параметр | значение | единица |

| Общая пропускная способность | 12 | м3/ч при н.у. |

| Качество (чистота) | Сухой и чистый | |

| Давление | 6 | Бар |

| Температура на входе | 20 | °С |

| Точка росы | 3 | °С |

| Содержание воды | Не более 1 | г/м3 при н.у. |

| Содержание масла | Не более 0,02 | г/м3 при н.у. |

Таблица 14. – Требования к системе пылеудаления

| Параметр | значение | единица |

| Общий объем вытяжки для установки | 350 | м3/ч при н.у. |

| Давление на выходе фильтра | 2000 | Па |

| Температура отходящего газа на вытяжной насадке Постоянная температура Максимальная температура | +60 +120 | °С °С |

| Концентрация пыли (очищаемый газ) | 5 | мг/м3 при н.у. |

| Содержание HF | Не более 0,5 | мг/м3 при н.у. |

Таблица 15. – Максимальные выбросы в процессе работы установки

| Параметр | Значение | Единица |

| Выброс отработавших газов ... концентрация пыли в чистом газе …содержание HF в чистом газе | <5 < 1 | мг/м3 при н.у. мг/м3 при н.у. |

| Излучения шума | Компоненты установки, уровень шума которых > 75 дБ(А) либо помещаются в защитные кожухи, либо устанавливаются в отдельных комнатах. Общее допущение заключается в том, что средний уровень шума во время работы составляет 65 дБ(А). | |

В цикле перед электрошлаковым переплавом для получения готовой продукции на участке ЦСЭМ установлена Вакуумная дуговая печь (ВДП-7). Печь вакуумного дугового переплава предназначена для получения слитков максимальной массой до 6 тонн.

3.2 Экологические характеристики производства ЭШП 9.8 на АО Русполимет

В электросталеплавильных цехах главным источником загрязнения атмосферы цеха и окружающей среды являются высокотемпературные пылегазовыделения, связанные с работой печей: выделения из печи во время плавки, при сливе металла и шлака, при загрузке печи. Основная часть пылегазовыде-лений – это выделения из печи при плавке, их удельное количество изменяется от 2,1 до 8–10м3/(т • мин), причем наибольшее количество газов выделяется в период плавления и при продувке ванны кислородом.

В разные периды плавки эти газы имеют температуру от 800 до 1400-1600 °С и содержат 4-68% СО, 30-79% N2, до 30 % СО2, до 21 % О2; токсичные оксиды азота и серы, цианиды, диоксины и фториды; кроме того, газы содержат дисперсную пыль (в основном оксиды железа) в количестве 5–30, а при продувке кислородом до 60–100 г на 1 м3 газа.

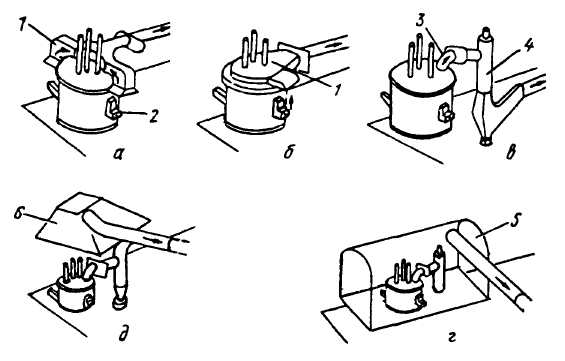

Чтобы уменьшить загрязнение окружающей природной среды в разных цехах улавливают ту или иную часть пылегазовыде-лений и перед выбросом в атмосферу очищают их от пыли. В некоторых старых цехах с малыми печами выделяющиеся газы отсасывают через зонт, установленный над сводом с электродами и отворачиваемый при загрузке печи. Устраивают также местные отсосы от неплотностей рабочего пространства печи, например, устанавливая зонты над рабочим окном и выпускным желобом (рис. 17, а) или над рабочим окном и электродными отверстиями (рис. 17, б). Такие зонты громоздки и не улавливают все газовыделения.

На всех современных печах организован отсос печных газов через выполняемое в своде четвертое отверстие и закрепленный над ним на своде изогнутый футерованный патрубок (см. рис. 17, в). В ряде цехов наряду с отводом печных газов через сводовое отверстие над печью под крышей цеха устанавливают зонт больших размеров (рис. 17, д) для улавливания газов, выделяющихся через неплотности рабочего пространства, при сливе металла и шлака и за грузке печи.

Рисунок 17 - Системы улавливания и отвода газов дуговых печей: 1 – зонт; 2 – рабочее окно; 3 – сводовый газоотводящий патрубок; 4 – газоочистка; 5 – дымошумоизолирующая камера; 6 – подкрышный зонт

Лучшим способом в настоящее время признан отвод печных газов через сводовое отверстие в сочетании с улавливанием всех остальных выделений с помощью сооружаемой вокруг печи герметичной шумодымоизолирующей камеры (рис. 17, г), которая вмещает также сталеразливочный ковш и чашу для слива шлака. Камера снабжена раздвижными дверями для подачи к печи загрузочной корзины, ковша и шлаковой чаши. Улавливаемые камерой газы так же, как и газы отводимые через свод, направляют на установку для очистки от пыли. Достоинством способа является то, что камера защищает персонал цеха от сильного шума электрических дуг.