ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 52

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Расход магния при модифицировании в автоклавах (рис. 14) или герметизированных ковшах (рис. 15) снижается до 0,20-0,35 % от массы обрабатываемого металла.

9. Получение ковкого чугуна с хлопьевидным графитом

Технология получения ковкого чугуна состоит из двух основных этапов получения отливок из белого чугуна и графитизирующего отжига.

Состав шихты для получения ковкого чугуна рассчитывается таким образом, чтобы в жидком чугуне было 2,3-3,0 % С и 0,9-1,6 % Si. Конкретное содержание углерода и кремния определяется в зависимости от требуемых свойств, т.е. марки ковкого чугуна и толщины стенки отливки с учетом условий ее охлаждения.

Плавка ковкого чугуна ведется дуплекс-процессом: вагранка – дуговая печь. При этом в вагранке выплавляют чугун, содержащий: 2,6-2,85 % С, 0,8-1,0 % Si, 0,2-0,25 % Мn, 0,12-0,17 % Р и до 0,12 % S. Затем этот чугун заливают в кислую дуговую печь, где его перегревают до 1450-1500 °С. Здесь же можно корректировать состав чугуна, например, уменьшить содержание углерода путем добавки стального лома или увеличить содержание кремния и марганца при помощи ферросплавов.

Более совершенным вариантом дуплекс-процесса для получения ковкого чугуна является сочетание дуговой печи с индукционной. В этом случае химический состав чугуна в печи ожидания мало изменяется, его свойства более стабильны. В шихте в качестве основных составляющих используют возврат и стальные отходы. В печь ожидания сливают металл с температурой 1550-1570 °С, имеющий следующий химический состав, %: 2,8-2,9 С; 1,1-1,2 Si; 0,3-0,35 Мn; ≤ 0,06 S и Р; 0,05 Сr; ≤ 0,15 Ni и Сu. После перелива в индукционную печь удаляют шлак с поверхности расплава и вводят кусок электродного боя массой 8-12 кг (для серого и высокопрочного чугуна это делается так же). Электродный бой, контактируя с металлом при высокой температуре, уменьшает угары кремния и марганца за счет их гетерогенного восстановления твердым углеродом и компенсирует угар углерода за счет его растворения из электродного боя. Чугун на выпуске из печи ожидания должен иметь температуру 1520 ± 10 °С. В ковш вводят пакеты с присадками. Их обычно так же, как и для серого и высокопрочного чугуна, называют модификаторами, хотя этот процесс относится скорее к микролегированию, чем к модифицированию. Например, с целью сокращения длительности цикла отжига в жидкий чугун на выпуске вводят добавки: 0,01 % висмута и 0,0056 % ферробора.

Наилучшими добавками, позволяющими получать толстостенные отливки с белым изломом и значительно сократить длительность отжига, являются одновременные присадки 0,02-0,0004 %

Bi, 0,01-0,02 % Аl, 0,002-0,004 % В. Известны также добавки, содержащие Те и Сu; Те и S; Те и Н2; Те и Рb; Те, В и Аl; Те, Bi, Сu и Аl. Дозировка элементов 0,0001-0,005 % для Те, Bi и 0,01-0,03 % для Аl.

Второй этап получения ковкого чугуна – графитизирующий отжиг – осуществляется в специальных печах и длится 30-40 ч. Типовой режим отжига отливок для получения ферритного ковкого чугуна включает следующие операции: нагрев до 930-1050 °С; выдержку при этой температуре до полного завершения первой стадии графитизации; промежуточное охлаждение до 760 °С, т.е. несколько выше интервала критических температур; медленное контролируемое охлаждение со скоростью не более 5 °С/ч вплоть до 700 °С, т.е. через весь интервал критических температур или соответствующую выдержку при температуре 760 °С для распада перлита; охлаждение до 550-600 °С (медленное, а затем быстрое во избежание образования «белого излома»).

Для получения перлитного ковкого чугуна первая стадия проводится так же, как для получения ферритного, а последующие стадии термической обработки в зависимости от химического состава, физико-механических свойств и возможностей производства осуществляются так, чтобы перлит не распадался или количество его в структуре увеличилось. Получение перлитного ковкого чугуна может производиться либо специальной термической обработкой (нормализацией) частично или полностью отожженного ковкого чугуна, либо посредством легирования марганцем, молибденом и другими элементами, способными задержать развитие второй стадии графитизации.

10. Получение легированного чугуна

Главной особенностью плавки легированного чугуна является введение легирующих элементов, имеющих различную способность к окислению в условиях применяемого метода плавки, что характеризуется сравнительными данными ΔG реакции окисления вводимых элементов по сравнению с ΔG реакции окисления железа. Такое сравнение для условий окисления кислородом (см. раздел «Термодинамика процессов взаимодействия фаз», рис. 3) показывает, что меньшую, чем у Fe, склонность к окислению имеют Ni, Со, Сu, а все остальные элементы окисляются более активно, особенно Тi, Al, Са, Mg.

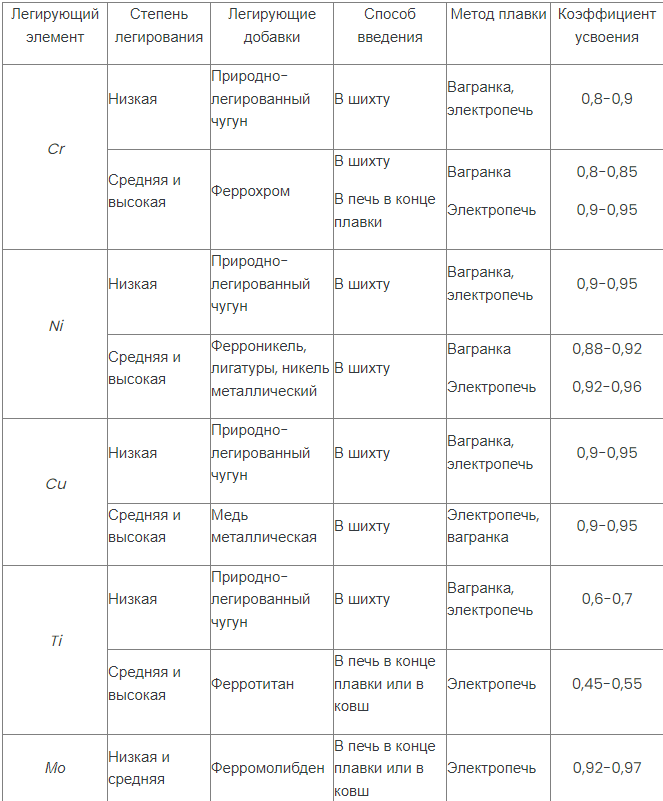

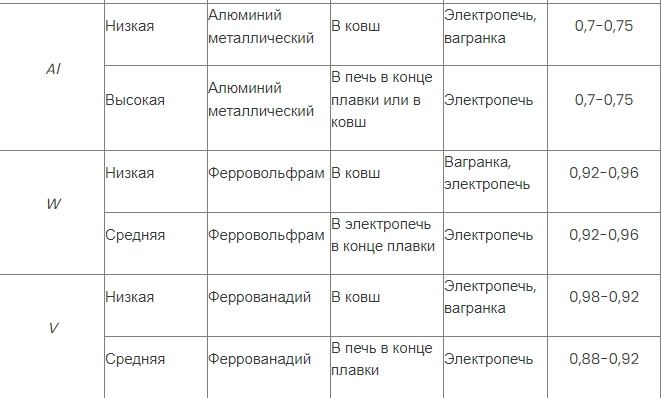

Низколегированные чугуны можно получить как в вагранках, так и в электропечах. При этом возможны два метода введения легирующих элементов: путем шихтовки природно-легированными чугунами и путем добавки ферросплавов. В табл. 1 приведены основные рекомендации по введению легирующих элементов при плавке легированных чугунов.

Таблица 1

Рекомендации по введению легирующих элементов при плавке легированных чугунов

Низколегированные конструкционные чугуны, содержащие хром и никель, получают, используя природно-легированные чушковые чугуны марки ЛХН1-ЛXH10 (содержащие до 1 % Ni и до 2,3-3,2 % Сr). Титан и медь в низколегированные чугуны вводятся с природно-легированными чугунами типа БТМЛ. Например, при плавке низколегированного чугуна для гильз двигателей дуплекс-процессом вагранка-электропечь в ваграночной шихте используют в зависимости от исходного содержания легирующих элементов до 7-10 % ЛХН и БТМЛ. Жидкий чугун из вагранки переливают в электропечь, где его перегревают, и, если необходимо, корректируют химический состав. Во время выдачи из печи в ковш чугун модифицируют ферросилицием.

Плавка высоколегированных чугунов имеет ряд особенностей, и во всех случаях ее целесообразнее производить в электропечах.

Начало формы

Конец формы